Тема: Экстракция. Кристаллизация.

Цель работы: Изучить конструкцию и принцип действия экстракторов.

Порядок выполнения работы:

31. Записать в тетради тему практической работы.

32. Ознакомится с конструкцией и принципом действия экстракторов.

33. Произвести сравнительный анализ

34. Записать вывод о проделанной практической работе.

35. Ответить на контрольные вопросы.

Содержание работы: Экстракцией в системе жидкости – жидкость называют процесс извлечения растворенного вещества или веществ из жидкости с помощью специальной другой жидкости, не растворяющейся или почти не растворяющейся в первой, но растворяющей экстрагируемые компоненты.

Эффективность массопередачи в процессах экстракции пропорциональна площади массообменной поверхности и средней движущей силе процесса. С целью увеличения площади массообменной поверхности в экстракторах одна из жидких фаз диспергируется и распределяется в другой в виде капель. Процесс массопередачи протекает между дисперсионной и сплошной фазами. Для проведения процесса с наибольшей движущей силой в экстракторах организуют взаимодействие потоков в условиях, приближающихся к идеальному вытеснению. Это достигается проведением процесса в тонком слое в насадочных, центробежных экстракторах, путем секционирования экстракторов либо использования многоступенчатых секционных экстракционных установок.

|

|

|

Экстракторы по принципу организации процесса бывают непрерывного и периодического действия.

В зависимости от способа контакта фаз экстракторы можно разделить на три группы: ступенчатые, или секционные, дифференциально-контактные и смесительно-отстойные.

Ступенчатые (секционные) экстракторы состоят из отдельных секций, в которых изменение концентрации в фазах происходит скачкообразно. В ряде случаев каждая секция приближается по полю концентраций к аппарату идеального смешения. Экстрактор, состоящий из нескольких таких секций, по полю концентраций приближается к аппарату идеального вытеснения.

Необходимость разделения фаз после каждой секции экстракции в случае плохо разделяемых эмульсий может приводить к значительному увеличению размеров экстрактора.

Дифференциально-контактные экстракторы обеспечивают непрерывный контакт между фазами и плавное непрерывное изменение концентраций в фазах. За счет продольного перемешивания фаз в таких аппаратах может иметь место значительное снижение средней движущей силы по сравнению с аппаратами идеального вытеснения.

Для диспергирования жидкой фазы требуются затраты энергии. В зависимости от вида затрачиваемой энергии экстракторы могут быть без подвода внешней энергии и с подводом ее. Внешняя энергия во взаимодействующие фазы может вводиться перемешивающими устройства-ми, вибраторами и пульсаторами, например в вибропульсационных экстракторах, в виде центробежной силы в центробежных экстракторах, кинетической энергии струи в инжекторных и эжекторных экстракторах.

|

|

|

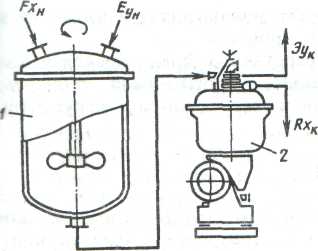

Смесительно-отстойные экстракторы состоят из нескольких ступеней, каждая из которых включает смеситель и разделитель. В смесителе за счет подвода внешней энергии происходит диспергирование одной из жидких фаз с образованием дисперсионной фазы, которая распределяется в другой —

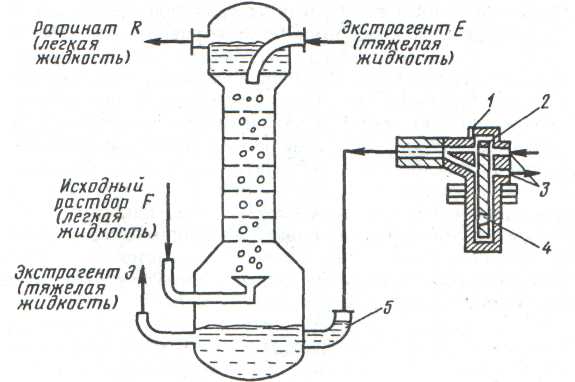

Рис. 1. Смесительно-отстойная экстракционная установка:

1 — экстрактор; 2 — сепаратор

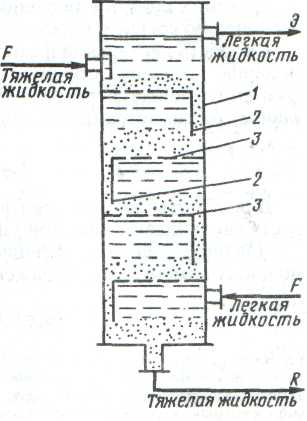

Рис. 2. Тарельчатый экстрактор:

1— цилиндрический корпус; 2 — переливное устройство; 3 — ситчатые тарелки

сплошной фазе. Дисперсной фазой может быть как легкая, так и тяжелая фаза.

В разделителе, который представляет собой отстойник, а в современных установках — сепаратор, происходит разделение эмульсии на рафинат и экстракт. Схема простейшего смесительно-отстойного экстрактора приведена на рис. 1.

Посредством соединения нескольких смесительно-отстойных секций образуются различные по схемам экстракционные установки.

Приведенная схема из-за ряда присущих ей недостатков, а именно: громоздкости, значительной производственной площади, высокой металло- и энергоемкости, вытесняется более совершенными конструкциями.

Тарельчатые экстракторы (рис. 2) представляют собой колонные аппараты (1) с ситчатыми тарелками (3) различных конструкций, снабженными переливными устройствами (2). Взаимодействие фаз происходит в перекрестном токе на каждой тарелке. Диспергируемая фаза (легкая или тяжелая) проходит через отверстия в тарелках и дробится на капли. Сплошная фаза движется вдоль тарелки от перелива к переливу. Капли на тарелках коалесцируют и образуют сплошной слой жидкости над тарелкой (тяжелая жидкость) или под тарелкой (легкая жидкость). Подпорный слой секционирует экстрактор по высоте и обеспечивает подпор для диспергирования жидкости через отверстия тарелок. Секционирование экстрактора снижает обратное перемешивание фаз и приводит к увеличению средней движущей силы процесса.

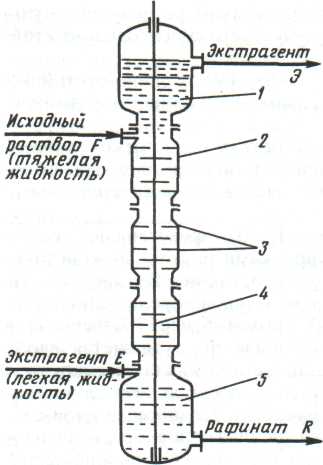

Роторно-дисковый экстрактор (рис. 3) относится к экстракторам с механическим перемешиванием фаз. Он представляет собой вертикальный многосекционный аппарат, в цилиндрическом корпусе (2) которого по оси установлен ротор (4) с круглыми горизонтальными дисками. Диски вращаются в средней плоскости секции экстрактора и разделены кольцевыми перегородками (3), что препятствует продольному перемешиванию потоков и способствует увеличению движущей силы процесса. При вращении ротора диски создают осевые потоки сплошной фазы, направленные от оси ротора к

Рис. 3. Роторно-дисковый экстрактор:

1,5 — отстойные зоны; 2 — корпус; 3 — кольцевые перегородки; 4 — ротор

стенкам экстрактора. Достигнув стенок, жидкость движется вдоль них вверх и вниз в пространстве, ограниченном кольцевыми перегородками. Отражаясь от колец перегородки, жидкость меняет направление и движется к оси экстрактора. Так возникают тороидальные потоки сплошной фазы. В верхней и нижней частях экстрактора расположены отстойные зоны (1,5). Капли легкой фазы — экстракта движутся вверх и коалесцируют в верхней отстойной зоне (1). Для лучшего разделения фаз отстойные зоны имеют диаметр несколько больший, чем зоны смешения.

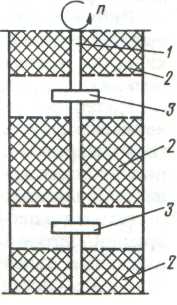

В других конструкциях на роторе в средней плоскости каждой секции расположены открытые турбинные мешалки (3). Секционирование достигается с помощью кольцевых перегородок. В таких экстракторах чередуются зоны смешения и разделения.

|

|

|

Вместо кольцевых перегородок зоны перемешивания могут разделяться слоем насадки (2), например колец Рашига, в которой происходит разделение тройной смеси на легкую и тяжелую жидкость. На рис. 4 показан экстрактор с турбинными мешалками и отстойными зонами, заполненными кольцами Рашига.

Рис. 4. Фрагмент роторно-насадочного экстрактора: 1 — ротор; 2 — слой насадки; 3 — турбинные мешалки.

Вибрационные и пульсационные экстракторы позволяют повысить интенсивность массопередачи и использовать положительные качества гравитационных экстракторов (простота конструкции, низкая стоимость, небольшие затраты на эксплуатацию).

Колебательное движение жидкостям может сообщаться установленным вне экстрактора пульсатором либо посредством движущегося возвратно-поступательного блока ситчатых тарелок, насаженных на подвижной общий шток. В первом случае экстрактор называется пульсационным (рис. 5), а во втором — вибрационным.

Золотниково-распределительный механизм состоит из диска (2), вращающегося в неподвижном корпусе (1). Диск и корпус имеют по два окна (3) для соединения пульсационной камеры (5) с системой сжатого воздуха и для сообщения камеры с атмосферой (4). При совпадении прорезей для

Рис. 5. Пульсационный экстрактор:

1 — неподвижный корпус; 2 — вращающийся диск; 3 — окна для соединения с системой сжатого воздуха; 4 — окно для сообщения с атмосферой; 5 — пульсационная камера

сжатого воздуха на диске и корпусе жидкость в пульсационной камере находится под избыточным давлением. За счет перепада давления жидкость получает поступательное движение. При сообщении пульсационной камеры с атмосферой при совпадении прорезей сброса давления на вращающемся диске и корпусе происходит сброс давления и жидкость совершает возвратное движение. Регулируя частоту вращения диска, можно изменять частоту колебания жидкости в экстракторе. Амплитуда колебаний определяется давлением сжатого воздуха. Частота пульсаций обычно составляет от 30 до 250 колебаний в минуту, а амплитуда — 2...25 мм.

|

|

|

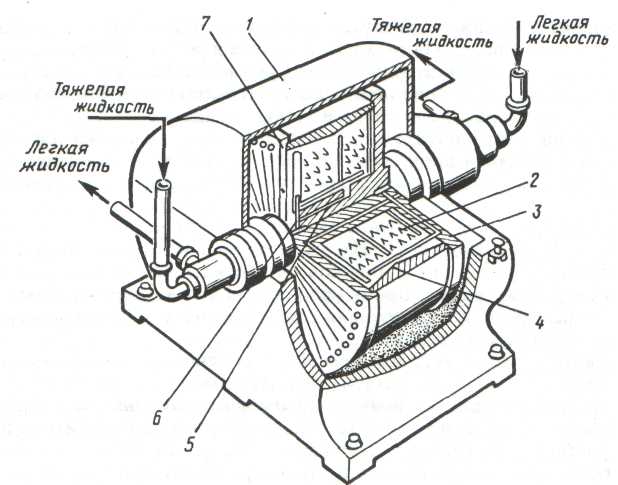

В центробежных экстракторах (рис.6) экстракция протекает при непрерывном контактировании движущихся противотоком фаз при минимальном времени взаимодействия.

В корпусе (1) машины, состоящем из двух кожухов: верхнего и нижнего, расположен вал с закрепленным на нем ротором (3). Вал с двух концов полый и выполнен по типу «труба в трубе», а в центральной части цельный, с каналами для отвода легкой жидкости. Вал вместе с ротором вращается с частотой около 4500 мин-1.

Обрабатываемый раствор и экстрагент поступают в экстрактор с противоположных концов полого вала. Легкая жидкость подводится со стороны привода, а тяжелая — с противоположного конца вала. Вал уплотняется с помощью двойных торцевых уплотнений. Уплотнительной жидкостью служит обрабатываемая в экстракторе жидкость.

Внутри ротора находится пакет концентрических V-образных колец (2). В роторе предусмотрены каналы для прохода легкой и тяжелой жидкости. Тяжелая жидкость поступает в пакет ротора, в его центральную часть, в то время как легкая жидкость поступает в периферийную часть ротора. При вращении ротора вместе с пакетом колец тяжелая жидкость под действием центробежной силы

Рис. 6. Экстрактор «Подбильняк»:

1 — корпус экстрактора; 2 — V-образное кольцо; 3 — ротор; 4 — труба для подвода легкой жидкости; 5 — труба для отвода легкой жидкости; 6 — труба для подвода тяжелой жидкости; 7— канал для выхода тяжелой жидкости.

устремляется к наружному периметру ротора, а легкая жидкость движется навстречу к валу ротора. Таким образом, жидкости контактируют в противотоке. За счет многократного диспергирования жидкости на капли и коалесценции капель достигается высокая эффективность экстракции.

После разделения тройной смеси жидкости выводятся по каналам в роторе в пустотелый вал: тяжелая жидкость выводится со стороны привода, а легкая — с противоположного конца вала, со стороны входа тяжелой жидкости.

Внутри ротора имеет место инверсия фаз. Если в периферийной части ротора происходит взаимодействие дисперсной фазы легкой жидкости со сплошной фазой тяжелой жидкости, то в зоне, прилежащей к оси ротора, наоборот, дисперсная фаза тяжелой жидкости контактирует со сплошной фазой легкой жидкости.

На отводной трубе легкой жидкости предусмотрен обратный клапан для регулировки положения границы двух фаз в радиальном направлении. Изменяя обратным клапаном рабочее давление лег-

кой жидкости, можно получить необходимое соотношение объемов легкой и тяжелой жидкости, удерживаемых в роторе экстрактора.

Эффективность экстракции может устанавливаться в зависимости от свойств обрабатываемых жидкостей путем изменения объема удерживаемой в роторе тяжелой и легкой жидкости.

С повышением частоты вращения ротора возрастают эффективность экстракции и производительность экстрактора, устраняется «захлебывание» и повышается эффективность разделения тройной смеси.

Центробежные экстракторы характеризуются компактностью и высокой эффективностью. Их отличительной чертой является существенное ускорение процессов смешения и разделения фаз в поле центробежных сил. Время пребывания фаз в таких экстракторах в зависимости от конструкции составляет от нескольких секунд до нескольких десятков секунд.

В центробежных экстракторах могут обрабатываться жидкости с малой разностью плотностей и при низком модуле экстрагента.

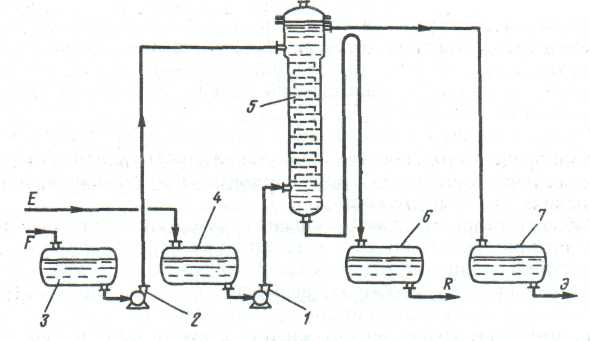

В экстракционной установке непрерывного действия (рис.7) основными аппаратами являются экстрактор (5), емкости для исходного раствора, экстрагента, рафината и экстракта. Исходный раствор подается в верхнюю часть экстрактора из емкости 3 насосом 2. Из емкости 4 насосом 1 экстрагент (легкая жидкость) подается в нижнюю часть экстрактора.

Массообмен в экстракторе происходит в противотоке: экстрагент проходит через тарелки снизу вверх, а исходный раствор движется навстречу. В итоге из верхней части экстрактора выходит экстракт, а из нижней части-

Рис. 7. Схема непрерывнодействующей экстракционной установки:

1,2 — насосы; 3, 4,6,7 — емкости; 5 — экстрактор

- рафинат, которые собираются в соответствующие емкости.

Производительность экстракторов определяют из предельной нагрузки, соответствующей «захлебыванию» экстрактора. В точке «захлебывания» нагрузку рассчитывают по максимальной удерживающей способности аппарата и по характеристической скорости капель, равной средней скорости осаждения капель в неподвижной сплошной фазе.

Выщелачивание (частный случай экстракции) – это извлечение из твердого тела одного или нескольких веществ с помощью растворителя, обладающего избирательной способностью.

В пищевой промышленности выщелачиванием обрабатывают капиллярно-пористые тела растительного или животного происхождения.

В качестве растворителей применяют: воду — для экстрагирования сахара из свеклы, кофе, цикория, чая; спирт и водно-спиртовую смесь — для получения настоев в ликеро-водочном и пиво-безалкогольном производствах; бензин, трихлорэтилен, дихлорэтан — в маслоэкстракционном и эфиромасличном производствах и др. Выщелачивание — основной процесс в свеклосахарном производстве, применяют его для извлечения сахара из сахарной свеклы. С помощью бензина извлекается растительное масло из семян подсолнечника.

За выщелачиванием в технологической схеме часто следуют процессы фильтрования, выпаривания и кристаллизации.

В пищевой промышленности растворение и выщелачивание проводят периодическим и непрерывным способами соответственно в перколяторах и диффузионных аппаратах различной конструкции в прямотоке и противотоке.

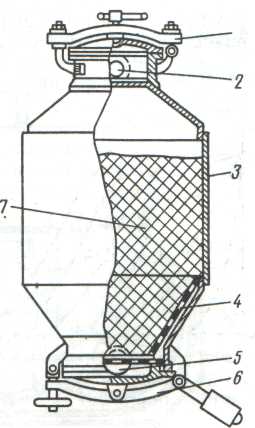

Перколятор (рис. 8) представляет собой вертикальный цилиндрический аппарат (3) с коническим днищем и крышкой (1). В днище расположена решетка (4), на которую через верхний люк загружается слой измельченного твердого материала (7). После выщелачивания материал выгружается через нижний откидывающийся люк (6).

Перколяторы соединяют последовательно в батареи. Число перколято-ров в батарее составляет от 4 до 15. Растворитель прокачивается насосом снизу вверх последовательно через все перколяторы. Батарея работает по принципу противотока. В любой момент времени один из аппаратов, в котором достигнута заданная степень извлечения, отключается на разгрузку отработанного материала и загрузку свежего. Материал выгружается из

Рис. 8. Перколятор:

1 — крышка; 2, 5 — штуцера для растворителя; 3 —корпус; 4 — решетка; 6 — откидывающийся люк; 7 —твердый материал.

перколятора самотеком под давлением. В целом вся установка работает непрерывно.

Аппараты с псевдоожиженным слоем позволяют повысить эффективность выщелачивания и растворения.

Аппарат представляет собой колонну, в нижней части которой расположена распределительная решетка. На эту решетку загружается измельченный твердый материал, а растворитель подается под решетку. Скорость растворителя выбирают такой, чтобы создать перепад давления в слое твердого материала, достаточный для его псевдоожижения. Такие аппараты могут работать в полунепрерывном и непрерывном режимах.

Диффузионные аппараты непрерывного действия получили широкое распространение в сахарной промышленности для извлечения сахара из свекловичной стружки.

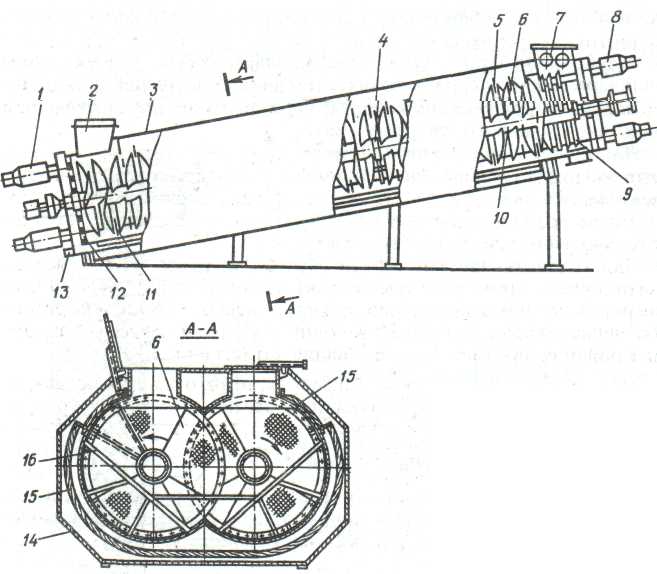

Наклонный двухшнековый диффузионный аппарат (рис. 9) установлен под углом 8...11° к горизонту. В верхней части аппарата расположены бункер (2) для загрузки свекловичной стружки и шнеки (7) для удаления жома из аппарата.

Внутри аппарата стружка перемещается двумя параллельно рас-

Рис. 9. Наклонный двухшнековый диффузионный аппарат:

1,8 — электродвигатели; 2 — приемный бункер; 3 — крышка; 4 — опора; 5 — перегородка; 6, 9 — лопасти; 7 — выгружной шнек; 10 —шнек; 11 — греющая камера; 12 — сито; 13 — штуцер для вывода диффузионного сока; 14 — ребро; 15 — изоляция; 16 — контрлопасть

положенными шнеками (10) снизу вверх. Шнеки образуются лопастями (6), расположенными по винтовой линии. Лопасти каждого шнека заходят в межлопастное пространство другого. Такое устройство шнеков способствует равномерному перемещению стружки по длине аппарата и предотвращает возможность вращения свекловичной стружки вместе с лопастями. Для этой же цели установлены контрлопасти и перегородки (5) на нижней части крышек.

Удаляют жом из аппарата в верхней его части разгрузочными шнеками (7). Лучшему удалению жома способствуют также лопасти (9). Разгрузочные шнеки смонтированы под прямым углом к транспортирующим шнекам и вращаются в противоположном направлении. Для подогрева массы в нижней части корпуса аппарата установлены подогревательные камеры (11).

Цилиндрический одноколонный диффузионный аппарат — цилиндрический корпус, внутри которого вращается шнек. Шнек подвешен к верхней опоре. На внутренней поверхности корпуса установлены контрлопасти, которые расположены в других плоскостях, чтобы не мешать вращению шнека. Лопасти шнека и контрлопасти разрыхляют стружку и перемещают ее снизу вверх.

Нижняя часть аппарата оборудована устройством для отвода диффузионного сока. Оно состоит из горизонтального щелеобразного сита и дополнительной фильтрующей поверхности, расположенной в контрлопастях и в двух вращающихся ситоочистительных лопастях.

Лопастный вал сопряжен с нижним коротким валом при помощи центрирующего валика. На нижнем валу находится распределитель свекловичной стружки. Ошпаренная стружка с соком поступает от насоса по трубе в распределитель и равномерно распределяется по поверхности горизонтального сита.

Для удаления жома из аппарата в верхней его части имеется выгрузочное устройство. Оно состоит из шнека, окон, вырезанных в верхней царге для выхода жома, и сегментных снимателей, расположенных у каждого окна. Ниже окон в желобе имеется ротационный скребковый конвейер, отводящий жом из аппарата.

Недостатки одноколонных аппаратов: необходимость предварительного ошпаривания свекловичной стружки, которое требует дополнительной установки ошпаривателей, а также подача стружки центробежными насосами, что приводит к значительному измельчению свекловичной стружки и не позволяет обессахаривать тонкоизмельченную стружку; обессахаривание в аппаратах стружки длиной 10—15 м в 100 г приводит к увеличению продолжительности процесса, а последнее ухудшает технологические качества диффузионного сока.

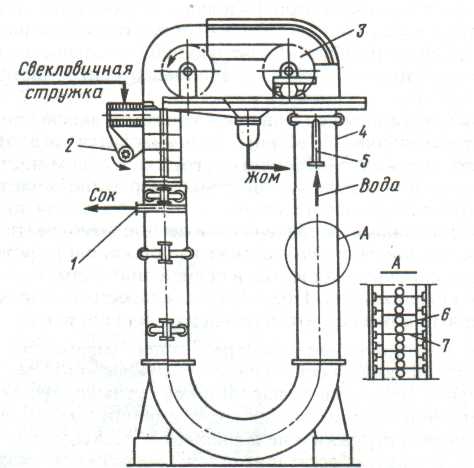

Двухколонный диффузионный аппарат (рис. 10) представляет собой U-образный корпус (4) прямоугольного сечения, который при помощи опор устанавливается на фундаменте. Корпус аппарата состоит из отдельных царг и укреплен ребрами жесткости.

Стружка перемещается в аппарате при помощи двух пластинчатых цепей (6), к которым прикреплены транспортирующие рамки (7). Цепи с рамками приводятся в движение от привода. Для окончательной очистки рам от жома во время нахождения их в вертикальном положении установлен рамкоочиститель ударного типа. Жом с рам сползает в бункер и затем удаляется шнеком.

Для подачи стружки в аппарат предназначены грабельный конвейер и забрасыватель стружки (2). Через сопла внутрь аппарата подается подогретый сок.

Диффузионный сок отбирается из аппарата через саморегенерирующиеся сита с коническими отверстиями, установленные в камере, и патрубок (1). Барометрическая вода поступает в аппарат через верхний ряд сопел (5), жомопрессовая — через нижний.

Стружка, поступившая в аппарат, перемещается к месту выгрузки ее

Рис. 10. Двухколонный диффузионный аппарат: 1,5 — штуцера; 2 — ротационный забрасыватель; 3 — барабан; 4 - корпус; 6 — цепь; 7 — рамка

из аппарата. Барометрическую и жомопрессовую воду подают в верхнюю часть второй колонны противотоком свекловичной стружке.

Диффузионный сок направляют в производство, а жом — на прессы или в жомохранилище. На некоторых заводах барометрическая и жомопрессовая вода предварительно поступает в один большой сборник для перемешивания и затем в подогреватель для подогрева смеси.

В рассматриваемой конструкции аппарата свекловичная стружка ошпаривается внутри аппарата и дополнительной установки ошпаривателя не требуется. Сок, предназначенный для ошпаривания, подогревается до определенной температуры в подогревателях.

Имеются конструкции аппаратов, в которых твердый материал перемещается ковшами.

Применение цепных транспортирующих устройств с рамками или ковшами приводит к уплотнению массы твердого материала на рамках или в ковшах, что ухудшает процесс экстрагирования. В диффузионных аппаратах с лопастными валами и контрлопастями происходит значительное измельчение стружки, которое затрудняет фильтрование диффузионного сока в аппарате и тем самым снижает скорость экстракции. В результате применения крупной свекловичной стружки также снижается скорость экстракции из-за увеличения внутридиффузионного сопротивления.

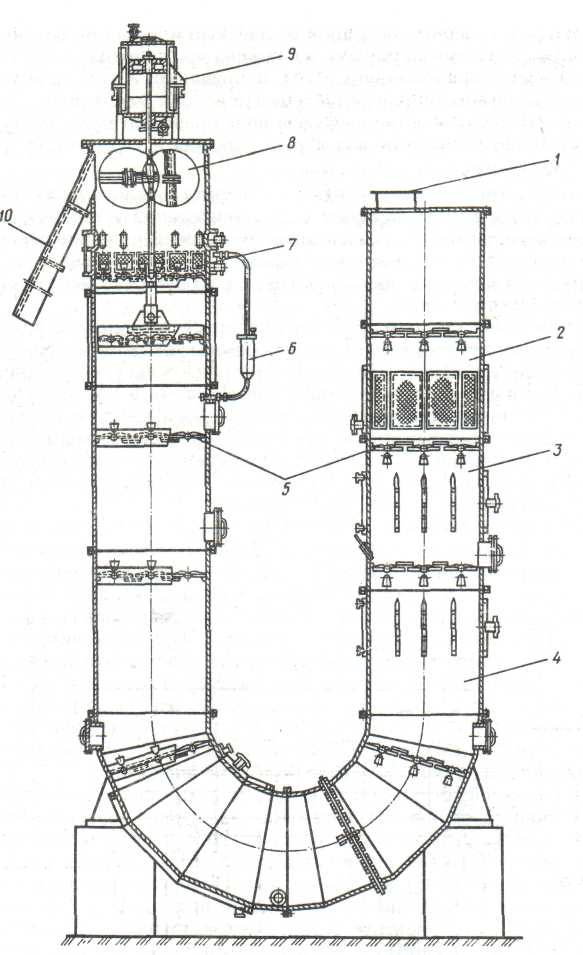

Диффузионные аппараты с взвешенным слоем лишены этих недостатков. В двухколонном аппарате (рис. 11), разработанном проф. С. М. Гребенюком, свекловичная стружка находится во взвешенном состоянии. Движущей силой для перемещения содержимого в аппарате является разность давлений над материалом в первой и второй колоннах. При движении поршневого транспортирующего устройства вверх под ним создается разрежение. Свекловичная стружка поступает в верхнюю часть первой колонны, которая до определенного уровня заполнена диффузионным соком. Уровень сока поддерживается при помощи уровнемера (6). Таким образом, свекловичная стружка поступает в диффузионный сок и равномерно распределяется в объеме аппарата.

Свекловичная стружка перемещается с помощью поршня транспортирующего устройства. При движении поршня вниз он входит в массу жома и жидкости, которая поступает через открытые клапаны поршня. Чтобы масса в аппарате не перемещалась в направлении движения поршня, под ним установлена задерживающая решетка (5). В нижнем положении поршень делает выстой. В это время клапаны поршня закрываются. После выстоя поршень перемещается вверх, а масса — в направлении движения поршня. В это же время в левой колонне масса перемещается вниз на такое же расстояние. Задерживающие решетки обеспечивают фильтрование диффузионного сока. Вследствие периодического движения поршня стружеч-

ная масса в аппарате находится во взвешенном состоянии. Порция жома, захваченная поршнем, поступает на решетку, где жомовая вода отделяется и отводится через сито (2) под поршень, а жом шнековым устройством (8) направляется в разгрузочный желоб (10).

Рис. 11. Двухколонный диффузионный аппарат с взвешенным слоем: / — загрузочная воронка; 2 — ситовый пояс; 3,4 — подогревательные камеры; 5 — задерживающие решетки; 6 — уровнемер; 7 —транспортирующее устройство; 8 — шнековое устройство; 9 — привод; 10 — разгрузочный желоб

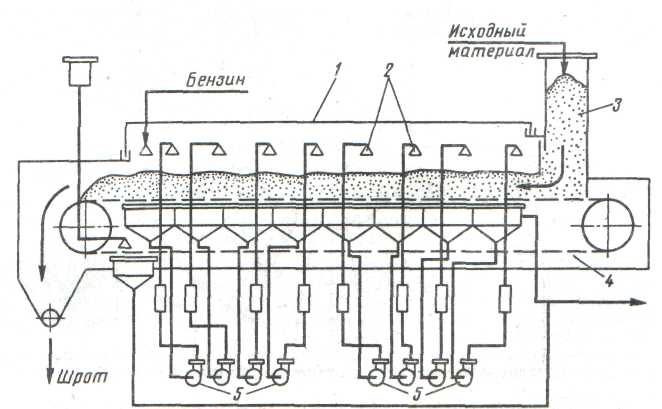

Ленточные экстракторы (рис. 12) применяют для экстракции масла из семян подсолнечника. Твердая фаза — раздробленные семена перемещаются по ленте тонким слоем, а экстрагент — бензин подается сверху с помощью насосов и орошает находящийся на ленте материал. Процесс осуществляется по сложной комбинированной схеме движения потоков твердого материала и экстрагента: поперечный ток на каждом участке и противоток в целом в экстракторе. Конструкция экстрактора не обеспечивает эффективного взаимодействия твердой фазы с экстрагентом, экстракция протекает с невысокой скоростью. Для полного извлечения масла требуется несколько ступеней экстракции.

Рис. 12. Ленточный экстрактор: корпус; 2 — сопла; 3 — загрузочная шахта; 4 — транспортирующее устройство; 5 — насосы

КОНТРОЛЬНЫЕ ВОПРОСЫ:

1. В чем сущность процесса экстракции?

2. В каких аппаратах проводят экстракцию?

3. Какие преимущества имеют центробежные экстракторы по сравнению с другими?

4. Что такое перколятор?

5. Диффузионные аппараты для получения сахара?

2015-05-05

2015-05-05 2716

2716