На установке сырье поступает в конвекционную камеру печи, где нагревается до 550-600 °С. Затем проходит радиантный экран, где протекает реакция пиролиза. Дымовые газы покидают печь с температурой 300-350°С. Наиболее приемлемая конструкция нагревательного аппарата - печь беспламенного горения с числом потоков 15-20. Диаметр труб печи - до 150 мм; изготавливают их из стали марки Х23Н18 и допускают нагрев до 900 °С. Продолжительность пребывания газообразного сырья в зоне реакции 0,7-1,5 с, жидкого сырья 40-50 с. Температура, при которой начинается реакция пиролиза, для метана 900°С, этана 600°С, пропана 500°С, бутана 450 °С и жидкого сырья 400-425 °С.

Интенсификация процесса для увеличения выхода целевых продуктов определяется так называемым фактором жесткости

где μ- фактор жесткости; Т- температура процесса, К;

τ – продолжительность реакции, с.

Выходы продуктов пиролиза (с учетом рециркулирующих этана и пропана) приведены в табл. 4.

Обычно при пиролизе газов и газового бензина к сырью добавляют 10-20% масс, водяного пара, при пиролизе прямогонных бензинов 50-70% масс. Массовая скорость движения сырья в змеевике печи с трубами диаметром 100 мм для газообразных углеводородов 110-140 кг/(м2∙с), для бензиновых и более тяжелых нефтяных фракций 135-165 кг/(м2∙с). Более точные значения массовых скоростей движения сырья в трубах печи приведены ниже:

|

|

|

Массовая Глубина

Сырье скорость, превращения,

кг/(м2∙с) %

Этан……………………………………112-127 50-60

Пропан……………………………… 127-137 70-85

Бутан………………………………… 137-157 75-90

Лигроин……………………………… 117-127 50-58

При пиролизе этана и пропана линейная скорость движения сырья на входе в печь 10-17 м/с, на выходе из печи 150-200 м/с. При этом перепад давления в печи достигает 0,07-0,2 МПа.

Таблица 4

Выходы продуктов пиролиза

с учетом рециркулирующих этана и пропана

| Показатели | Сырье | ||||||||

| Этановая фракция | Пропановая фракция | Бутановая фракция | Газовый бензин | Бензино-лигроиновая фракция | Керосино-газойлевая фракция | Тяжелые нефтяные продукты | |||

| Температура, оС | |||||||||

| Расход водяного пара, % масс. | |||||||||

| Глубина превращения за один проход сырья, % масс. | - | - | - | ||||||

| Выход газообразных углеводородов, % масс. в том числе этилена пропилена бутилена бутадиена | 1,7 - | 1,8 - | 5,8 - | 1,6 | 5,5 | 4,8 2,7 | 2,2 0,8 | ||

| Выход фракции С5-180 оС, % масс. | 4,2 | 17,8 | |||||||

Допустимые тепловые напряженности (в Вт/м2∙103) труб реакционного змеевика печи пиролизу приведены ниже:

|

|

|

| Сырье | Диаметр труб, мм | |||

| Этан | 28,49 | 31,39 | 37,79 | 39,53 |

| Пропан | 17,44 | 18,60 | 23,25 | 23,83 |

| Бутан и тяжелее | 13,95 | 15,69 | 18,60 | 19,76 |

Продукты пиролиза из трубчатой печи поступают в закалочный аппарат, где при помощи воды мгновенно снижается их температура и прекращается, реакция разложения. При использовании тепла продуктов пиролиза в дальнейшем для производства водяного пара охлаждение в закалочном аппарате ведут до 700°С; если тепло продуктов пиролиза не используется, то их охлаждают в закалочном аппарате до 150-2ОО°С.

Основным аппаратом трубчатой установки пиролиза является печь. В печах с факельными горелками наибольшая конверсия получается в трубах диаметром 114Х6 мм. При этом пропускная способность каждого потока 3400-4100 кг/ч. В печах беспламенного горения рекомендуется применять трубы диаметром 140Х8 мм. Производительность печей новых конструкций достигает примерно 6000 кг/ч на один поток, а средняя тепловая напряженность при 750-820 °С кДж/(м . ч).

Расчет конвекционной камеры печи пиролиза не отличается от расчета обычных печей. В радиантной части печи происходит перегрев сырья и водяного пара и протекает эндотермическая реакция пиролиза.

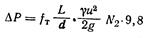

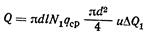

Расчет радиантной секции печи можно начать с определения внутреннего диаметра труб (d, м) змеевика, исходя из количества передаваемого тепла (Q, кДж/ч) при заданном перепаде давления (∆Р, Па)

где qср - средняя тепловая напряженность поверхности радиантных труб; N1 - число труб, необходимых для передачи тепла; fт - коэффициент трения; γ -плотность газа, кг/м3; и -средняя линейная скорость газа, с; g-ускорение свободного падения, м/с2; N2-число труб в змеевике; L - эквивалентная длина одиой трубы с калачом, м; l - длина прямого участка трубы, м

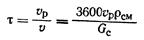

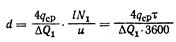

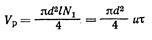

При правильном выборе диаметра трубы змеевика (и, м) значение N2приближается к значению N1. Диаметр трубы реакционного змеевика можно определить и по продолжительности пребывания (τ, с) смеси в реакционной зоне

где υp - объем реакционной зоны, м3; υ- объем газового потока, м3/с; ρсм - плотность реакционной смеси, кг/м3; Gс- нагрузка реактора по сырью, кг/ч. Учитывая, что

где ∆Q1 - удельный расход тепла в реакционной зоне змеевика, рассчитанный на единицу объема газа при нормальных условиях, кДж/м газа (тепло, идущее на подогрев смеси, не входит в величину ∆Q1).

Диаметр труб рассчитывают по формуле

Диаметр труб рассчитывают по формуле

где τ -  находят из равенства

находят из равенства

откуда

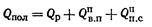

При расчете по упрощенному методу змеевик радиантной части печи условно делят на две зоны - зону перегрева и зону реакции. Условно принимают, что температура в зоне реакции постоянна и равна заданной температуре. Определяют количество тепла (Qпол, кДж/ч), переданного через поверхность труб радиантной секции

где QР - тепло реакции; Qпв.п.- тепло перегрева водяного пара; Qпс.п - тепло перегрева паров сырья.

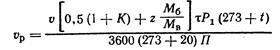

Затем рассчитывают поверхность радиантных труб, исходя из полной тепловой нагрузки (Qпол) и средней тепловой напряженности поверхности радиантных труб qср, кДж/(м2∙ч) и делят эту поверхность пропорционально тепловой нагрузке между зонами реакции и перегрева. Соответствие числа труб в зоне реакции, полученного в результате теплового расчета длительности реакции, проверяют кинетическим расчетом объема реакционной зоны. Объем этой зоны (υр, м3) определяют ориентировочно по формуле

где υ - объем (при нормальных условиях) паров сырья, подаваемого в реактор, мз/ч; К - коэффициент увеличения объема газообразной реакционной смеси в результате реакции; z -массовое отношение добавки водяного пара к сырью; Мб -масса 1 кмоль бензина (сырья), кг/кмоль; МВ - масса воды, кг/кмоль; t - температура реакции; τ - продолжительность контакта в зоне реакции по условиям режима, с; Р1-атмосферное давление, Па; П - среднее абсолютное давление в зоне реакции, Па.

|

|

|

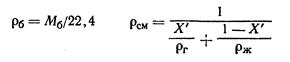

Коэффициент Кувеличения объема газообразной смеси определяют по формуле

где ρб и ρсм - плотности соответственно паров исходного бензина и смеси паров бензина и газов пиролиза на выходе из реактора (в кг/м3), равные

где X'- глубина превращения в конце реакционного змеевика; ρг и ρж - плотность соответственно газообразных продуктов и паров жидких продуктов, кг/м3; можно принять ρж= ρг.

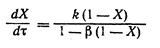

Более точно объемы зон реакции и подогрева, требуемые для осуществления необходимой глубины превращения, рассчитывают по кинетическому уравнению Фроста - Динцеса

или после интегрирования

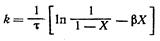

где X - средняя глубина превращения бензина в реакционном змеевике; k — константа скорости реакции, с-1; β- коэффициент самоторможения реакции.

где X - средняя глубина превращения бензина в реакционном змеевике; k — константа скорости реакции, с-1; β- коэффициент самоторможения реакции.

При пиролизе бензина в интервале 700-800 °С коэффициент самоторможения βприобретает следующие значения:

Температура, °С……….700 725 750 775 800

Коэффициент β……….1,26 1,57 1,72 1,78 1,81

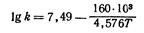

В интервале 700-800 °С энергия активации разложения бензина первичной перегонки составляет 160∙3 Дж/моль, поэтому

Для расчета глубины превращения принимают значение привращения  глубины превращения в реакционном змеевике и затем последнее проверяют по уравнению

глубины превращения в реакционном змеевике и затем последнее проверяют по уравнению

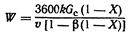

где ∆Х- приращение глубины превращения бензина в реакционном змеевике доли единицы; W-скорость реакции; υр - объем зоны реакции, м3; (Gс - масса бензина (сырья), поступающего в зону реакции.

где ∆Х- приращение глубины превращения бензина в реакционном змеевике доли единицы; W-скорость реакции; υр - объем зоны реакции, м3; (Gс - масса бензина (сырья), поступающего в зону реакции.

Скорость реакции (W) определяют по формуле

Скорость реакции (W) определяют по формуле

где υ - объем реакционной смеси, проходящей через реактор в единицу времени (в рабочих условиях).

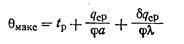

При известной тепловой напряженности труб змеевика максимальная температура стенки трубы (θмакc °С) может быть определена по формуле

где tр - температура реакционной смеси в зоне реакции для жесткого этиленового режима (860 °С); φ - коэффициент неравномерности обогрева труб (по окружности стенки); α -коэффициент теплоотдачи от стенки труб к потоку, составляющий в условиях пиролиза 1948-2618 кДж/(м2∙ч∙К); δ - толщина стенки трубы (0,009 м); К- коэффициент теплопроводности стенки, равный 75 кДж/(м2∙ч∙К). Для двухрядного экрана (с шагом труб, равным двум диаметрам) φ=0,55; для однорядного экрана двухсветного облучения φ=0,84.

|

|

|

Пример 1. Определить продолжительность пребывания сырья и (продуктов пиролиза в радиантных трубах течи, если известно: сырьем служит низкооктановый бензин (фракция 40-160 °С); температура на выходе из печи 750 °С; производительность установки по сырью 15000 кг/ч; выходы продуктов (в % масс.): газа до С4 59,0; бензина с к. к. 200 °С 30,0; фракции выше 200 °С 10,0; кокса 1,0; молекулярная масса газа 29,6; в трубы печи подают водяного пара 50% масс, на сырье; давление на входе в радиантную секцию 0,2 МПа, на выходе 0,15 МПа; число радиантных труб N=22; длина одной трубы 8 м.

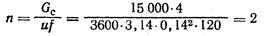

Решение. Определяют число потоков в радиантной секции (при этом принимают массовую скорость подачи сырья и =120кг/(м2∙с); внутренний диаметр труб 140 мм

где f- внутреннее сечение одной трубы, м2.

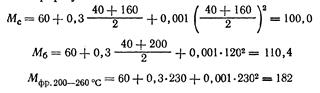

Определяют молекулярную массу сырья, бензина и фракции 200-260°С по формуле Воинова

где Мс, Мв,Мфр 200-260 °С - молекулярная масса сырья, бензина и фракции 200- 260 °С.

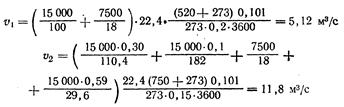

Находят объемы сырья и водяного пара на входе (υ1)и на выходе (V2) из радиантной секции по формуле Клайперона

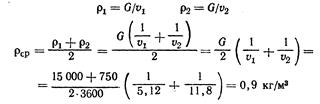

Подсчитывают среднюю плотность паров, в радиантных трубах

где Gмасса паров, кг; ρ1 и ρ2 - плотности паров на входе и выходе из радиантных труб, кг/м3; ρср-средняя плотность паров, кг/м3.

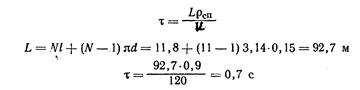

Определяют продолжительность пребывания паров в трубах

где L- длина всех труб; d - наружный диаметр труб; l - длина одной трубы; N- число радиантных труб; и - массовая скорость подачи сырья.

2015-05-05

2015-05-05 3146

3146