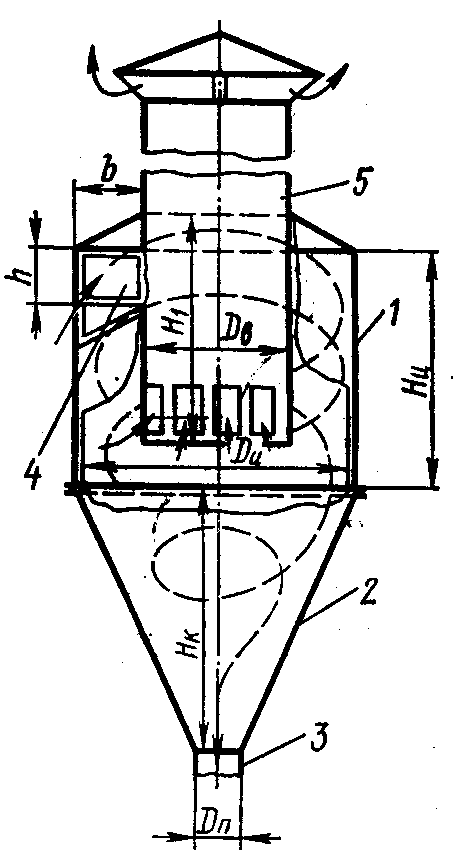

Из многих машин и аппаратов (сушильных барабанов, сепараторов, вращающихся печей, и т.д.) особенно при сухом измельчении материалов, выделяется большое количество пыли.Для выделения пыли из пылевоздушной смеси применяют большое количество различных устройств для сухой и мокрой очистки: пылеосадительные камеры, в которых осаждаются частицы пыли (100-^500 мкм) под действием силы тяжести из.пылевоздушного потока, движущегося со скоростью менее 0,5 м/с; циклоны и батарейные циклоны, матерчатые фильтры, электрофильтры, скрубберы и др., осуществляющие выделение частиц (0,1 —т— 100 мкм) из пылевоздушных потоков. Циклоны, относящиеся к центробежным пылеуловителям, широко применяются в практике очистки пылевоздушных потоков от частиц пыли величиной 80-^100 мкм. Циклон (рис. 66) представляет собой цилиндр /, сваренный с усеченным конусом 2. К циклону по касательной примыкает вводный патрубок 4. Благодаря касательному вводу пылевоздушная смесь при поступлении в циклон получает вращательные движения. При этом крупные частицы пыли вследствие потери потоком скорости под действием силы тяжести сразу же выпадают из потока. Остальные частицы под влиянием центробежной силы трутся о стенки кожуха (или друг о друга), теряют скорость и тоже выпадают. Пыль удаляется из циклона через патрубок 3, а воздух выходит через трубу 5. Циклоны выделяют 65—80% пыли, заключенной в воздушном потоке.

|

|

|

|

Рис. 66. Схема работы циклона.

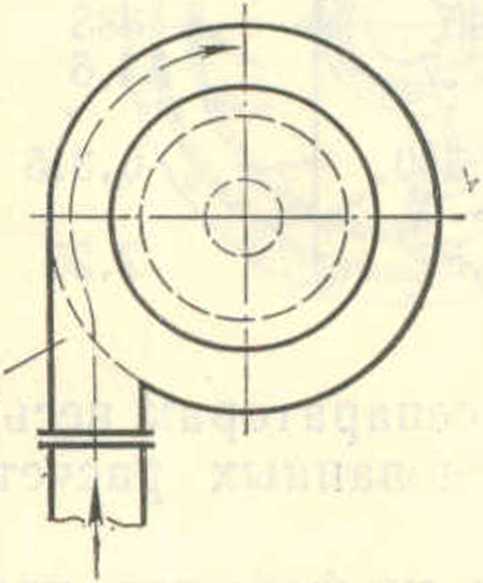

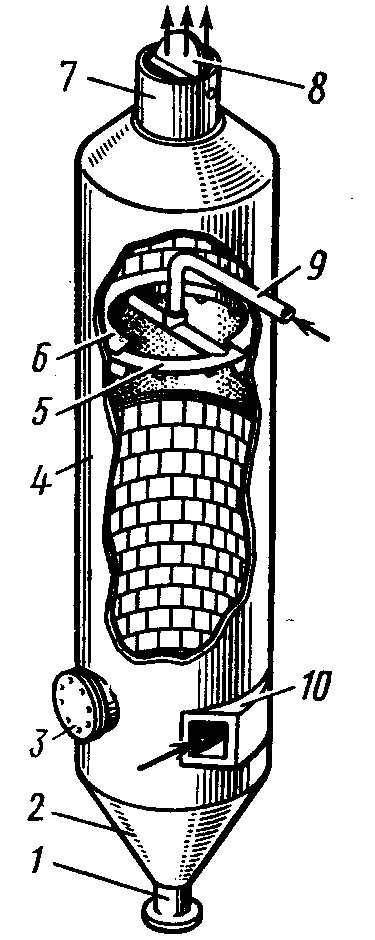

Батарейный циклон (рис. 67) (выделяет частицы пыли величиной 10—100 мкм) состоит из нескольких малых циклонов, принцип работы которых подобен рассмотренному. В связи с этим для очистки воздуха, от пыли в количествах, которые практически имеются в помольных и других цехах, применяют батарейные циклоны, состоящие из 50 и более малых циклонов (диаметром 0,05; 0.1; 0,15;0,2; 0,25 м) и соединенные в одном агрегате (рис.67, а). Запыленный воздух поступает через патрубок 2 в камеры 5 батарейного циклона, в которых установлены малые циклоны 7. Для придания газовому потоку, поступающему в камеру 5, вращательного движения, на внешней поверхности цилиндрической части труб 3 имеются лопасти 6 с углом подъема 70°. Поток запыленного воздуха разделяется на 50 и более струек, каждая из которых направляется в соответствующий осадительный элемент. В последнем, как и в циклоне, частицы пыли под действием центробежной силы трутся о стенки, теряют скорость и оседают в коническую часть, затем собираются в бункерах 8. Чтобы запыленный воздух в камере 5 не мог смешаться с очищенным воздухом, внутри нее установлены две горизонтальные перегородки 1 и 4, которые сверху покрыты специальной герметичной обмазкой. Батарейный циклон выделяет 85—89% пыли, находящейся в воздушном потоке.

|

|

|

Рис. 67. Батарейный циклон: а – общий вид; б- малые циклоны.

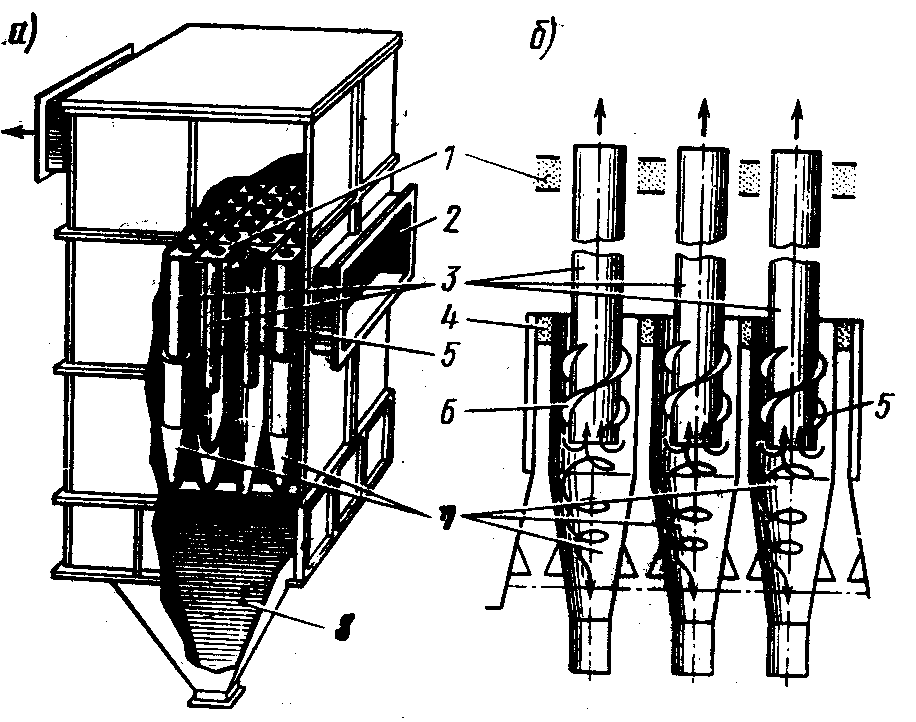

Рукавный (матерчатый) фильтр (рис. 68, с) выделяет частицы пыли величиной 0,1 —10 мкм и имеет несколько рядов матерчатых рукавов прикрепленных к нижнему основанию 2, под которым расположен бункер 10 с винтовым транспортером 1 для удаления пыли. Рукава посредством рычажных систем 6' периодически и автоматически встряхиваются. Кожух 7 в верхней части имеет клапанную коробку с клапаном 5 и патрубком 4 для подключения к отсасывающему воздухопроводу. Фильтр работает циклами: первый цикл — фильтрация воздуха (рис. 68, а), второй — очистка рукавов. Засасываемый через патрубок 8 запыленный воздух проходит в матерчатые рукава. При этом частицы пыли задерживаются на их стенках, а очищенный воздух через отверстия материи проходит в клапанную коробку.

Рис. 68. Фильтры матерчатые: а- рукавный фильтр; б- клиновый фильтр; в- схема работы матерчатого фильтра с многокамерной мельницей.

Периодически группы рукавов очищаются при помощи продувочно-встряхивающего механизма. При этом клапан 5 отключает фильтр от всасывающего вентилятора, а клапан 9 закрывает проход пылевоздушной смеси, включается встряхивающий механизм и от специального вентилятора подается воздух. Со стенок пыль оседает в бункер и удаляется винтовым транспортером. Когда встряхивание закончено, рукава опять соединяются с отсасывающим вентилятором.

Фильтр с микропульсирующей продувкой и клиновыми тканевыми фильтрами с каркасом из сетки, устройство которого понятно,из рис. 68, б, имеет следующие достоинства: отсутствуют механизмы встряхивания, дроссели и вентиляторы обдувки; не возникает трения фильтрующих элементов, что удлиняет срок их службы; сокращаются габариты, капитальные затраты и эксплуатационные расходы; не требуется отключения отдельных рукавов или целых секций очистки, что позволяет увеличить допустимые нагрузки на ткань по газу и пыли за счет учащения регенерации, обеспечивается малый расход продувочного воздуха; Эффективность работы рукавных фильтров снижается с уменьшением тонкости частиц материала, начальной запыленности воздуха, его влажности и количества запыленного воздуха, приходящегося на 1 м2 ткани. Рукава фильтров также изготовляют из шерстяной н хлопчатобумажной байки, муслина, а при температуре более 100° С и работе на газах — из разъедающих тканей, перхлорвиниловых, лавсановых тканей, стекловолокна и др. Термостойкость ткани из стекловолокна составляет 230—250° С. Ткань для фильтрующих рукавов должна обладать: постоянством размеров, химической стойкостью, жаростойкостью, прочностью на растяжение и вибростойкостыо, хорошей проницаемостью, прочно удерживать уловленную пыль, сохраняя ее оптимальное количество в порах после встряхивания. Схема работы матерчатого фильтра с многокамерной мельницей и циклонами 11 показана на рис. 68, в. Матерчатый фильтр выделяет до 96—99% пыли, находящейся в воздушном потоке. Предельно допустимая температура для шерстяных тканей 80—90°, для бумажных 60— 65°, а тканей из лавсана для тонкой очистки газов до 140°С.

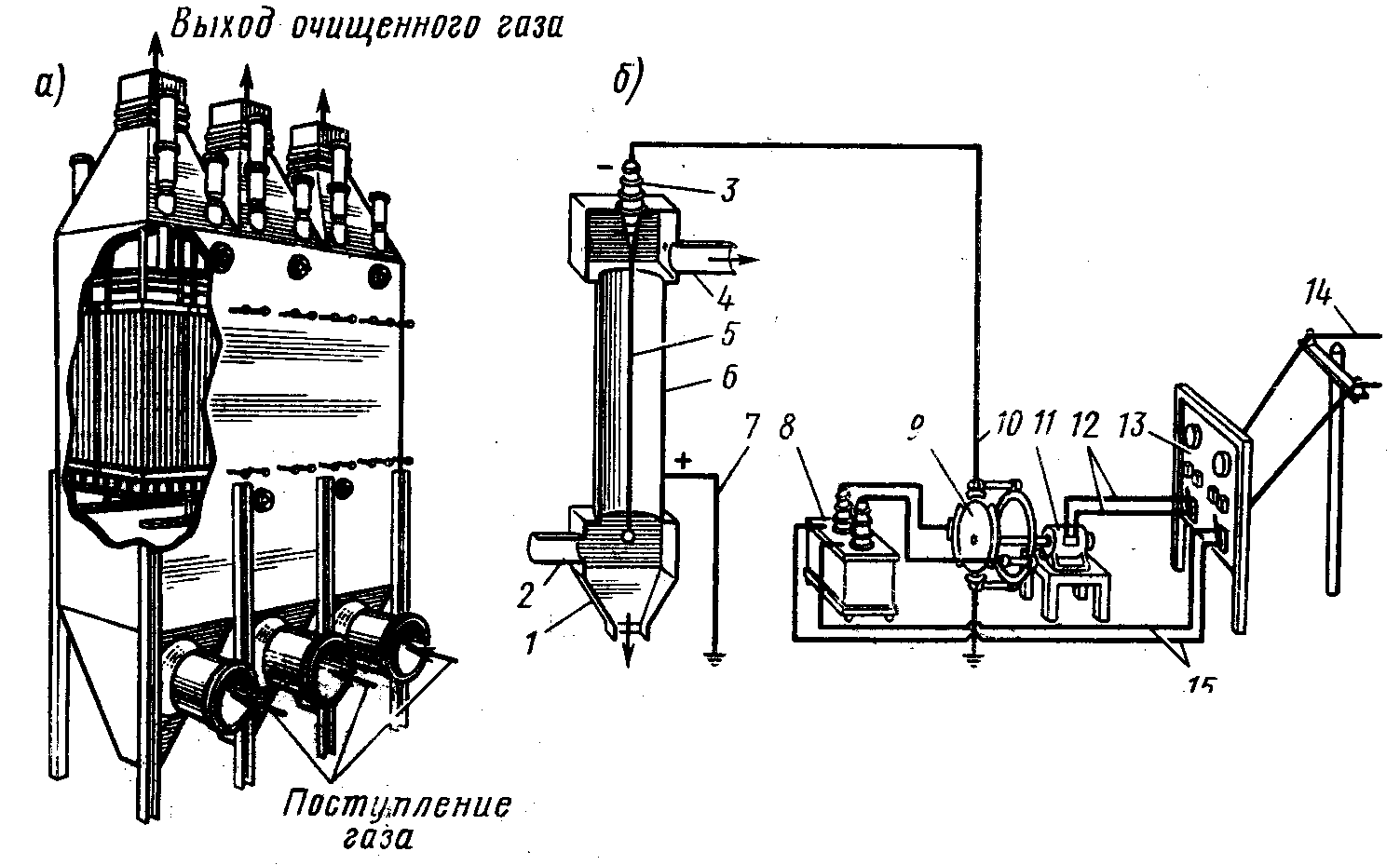

Электрофильтры являются наиболее совершенными пылеулавливающими устройствами. Степень очистки газов в электрофильтре составляет 95—99% с величиной частиц 0,1—10 мкм. Электростатический способ очистки газа от пыли основан на явлении ионизации воздуха (газа) в поле высокого электрического напряжения. Электрофильтры бывают двух типов: трубчатые и пластинчатые. Трубчатый электрофильтр (рис. 69) имеет трубы диаметром 0,2— 0,3 м, которые являются осадительными электродами. По осям труб натягиваются изолированные провода — коронирующие электроды из стальной или нихромовой проволоки диаметром 2-нЗ мм. Переменный ток напряжения 220 В поступает по проводам 14 к распределительному щиту 13, откуда по проводам 15 направляется в трансформатор 8, где происходит трансформация тока в ток высокого напряжения 25— 60 кВ. Переменный ток высокого напряжения поступает в выпрямитель 9, где преобразуется в постоянный.

|

|

|

Рис. 69. Вертикальный трубный электрофильтр (а) и схема его работы(б).

Выпрямитель приводится в движение электродвигателем 11, который получает электрический ток со щита 13 по проводам 12. От выпрямителя постоянный электрический ток подается по проводу 10 к коронирующему электроду 5, который проходит через изолятор 3. Труба 6 осадительного электрода соединяется проводом 7 с землей. Газ (воздух), подлежащий очистке, подается снизу через патрубок 2, проходит в трубу 6 и выходит очищенным из трубы 4. В трубе 6 частицы пыли ионизируются электронами, исходящими от отрицательно заряженного коронирующего электрода, заряжаются отрицательно, отталкиваются от него и движутся к противоположно заряженному проводнику — трубе 6. Отдав свой заряд, они оседают на поверхности трубы. При периодическом постукивании по трубе частицы пыли оседают в бункере 1. Пластинчатые электрофильтры имеют аналогичное устройство, но в качестве осадительных электродов здесь применяются пластины из листовой, волнистой стали или густой сетки. В зависимости от направления движения газа электрофильтры бывают горизонтальными и вертикальными. Пластинчатые электрофильтры имеют несколько меньшую степень пылеулавливания по сравнению с трубчатыми, но они проще монтируются, а электроды таких фильтров более удобно встряхиваются. Достоинства электрической очистки: возможность получения любой степени очистки (до 99,9%); незначительный расход электроэнергии на улавливание пыли (0,1—0,8 кВт/ч на 1000 м3 газа); возможность очистки газа при высоких температурах и химически агрессивных средах; очистка газов с самой различной концентрацией пыли (от долей грамма до 50 г/м3 и более); полная автоматизация работы. Недостатки: высокая стоимость по сравнению со стоимостью других пылеулавливающих аппаратов; большие габариты (особенно по высоте); необходимость в высококвалифицированном обслуживающем персонале; взрывоопасность при улавливании взрывчатых пылей. Ультразвуковые пылеулавливающие установки работают на основе явления коагуляции. Под влиянием ультразвуковых и звуковых колебаний происходит вибрация транспортирующего воздуха или газа с одновременным колебанием, сталкиванием и слипанием частиц пыли между собой, которые легко улавливаются обычными циклонами. Ультразвуковой и звуко,вой методы очистки газов позволяют улавливать частицы 10—0,001 мкм. В ионных коагулирующих установках коагуляция мелких частиц производится подачей пульсирующего тока высокого напряжения на положительный электрод в виде сетки с конечными остриями. При этом заряженные частицы пыли различных размеров притягиваются к относительно крупным нейтральным частицам. Аппараты для мокрой очистки газов рационально применять в тех случаях, когда допустимы увлажнение и охлаждение очищаемого газа и когда отделяемые от газа твердые частицы могут быть использованы в процессе производства. Мокрая очистка газов осуществляется следующими способами:

|

|

|

1)газы соприкасаются с жидкостью, разбрызгиваемой в газовой среде;

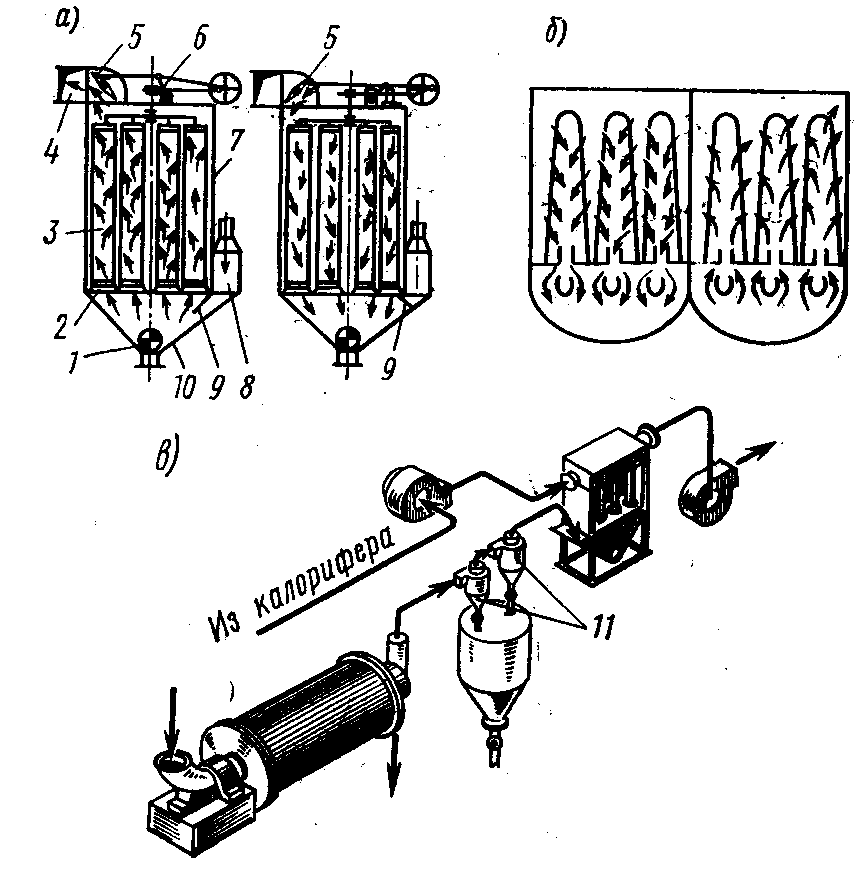

2) газ проходит через слои жидкости в виде отдельных струек; 3) газовый поток под действием инерционных сил соприкасается со стенками, смоченными водой. Аппараты, применяемые при этом, называют центробежными скрубберами или циклонами с водяной пленкой. Центробежные скрубберы используют при очистке дымовых газов и дают высокую степень очистки >80%. Сравнительно недавно скрубберы начали устанавливать и на заводах промышленности строитель ных материалов. Скруббер (рис. 70) состоит из стального корпуса, цилиндрическая 4 и коническая 2 части которого внутри футерованы керамическими плитами. Усеченный конус заканчивается патрубком 1. В трубе 7 установлен клапан 8, регулирующий скорость газового потока. Внутри скруббера смонтирована кольцевая труба 5, имеющая ряд небольших отверстий шли сопел. Эта труба перекрыта отражательным козырьком 6. Между козырьком и стенкой остается внизу небольшая щель. Вода по трубе 9, поступающая в кольцевую трубу 5, при выходе из последней ударяется о козырек 6 и направляется им через щель на внутреннюю поверхность скруббера, образуя на ней тонкую водяную пленку. По касательной к окружности скруббера приварен патрубок 10, через который вводятся дымовые газы со скоростью 15—25 м/с. Внутри скруббера газовый поток получает вращательное движение, при этом твердые частицы газа под влиянием центробежной силы отбрасываются к стенкам, где они смачиваются водой, увлекаются стекающей водяной пленкой вниз и в виде пульпы через патрубок 1 н гидравлический затвор поступают в в пульпоприемник. Очищенный газ через трубу 7 выходит в атмосферу. Скруббер очищают через люк 3.

Рис. 70. Центробежный скруббер.

ГЛАВА XIII ОБОРУДОВАНИЕ ДЛЯ МАГНИТНОЙ СОРТИРОВКИ

§ 1. ОБЩИЕ СВЕДЕНИЯ Магнитную сортировку применяют для выделения из обрабатываемого сырья железных предметов, которые могут вызвать поломку машины или железосодержащих примесей, ухудшающих качество готовых изделий. Магнитная сортировка основана на различном отношении к магнитному полю железосодержащих минералов и основного сырья. В связи с разнообразными требованиями, предъявляемыми к степени выделения из материалов железосодержащих примесей, созданы электромагнитныё сепараторы различных конструкций.

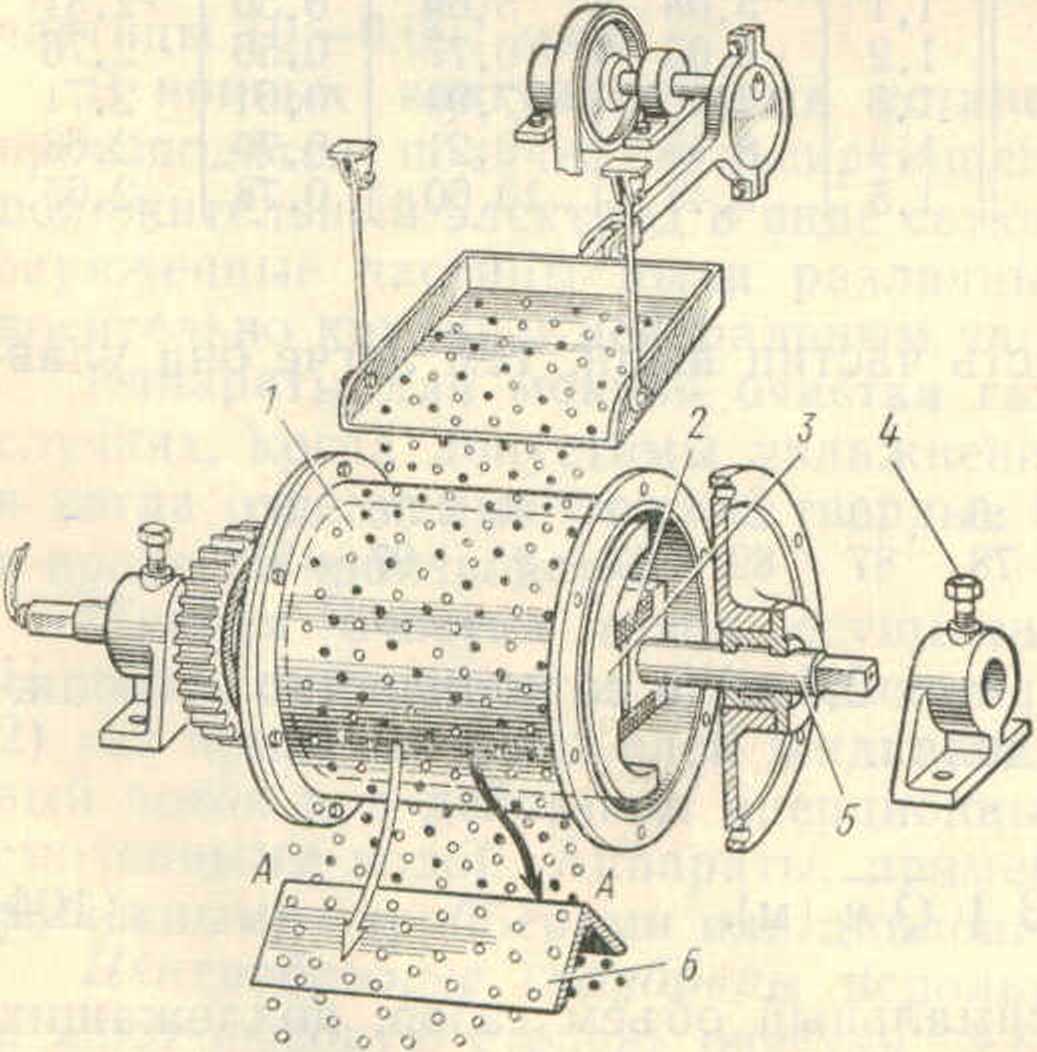

§ 2. КОНСТРУКЦИИ ЭЛЕКТРОМАГНИТНЫХ СЕПАРАТОРОВ Электромагнитный барабан (рис. 71) применяют для очистки от магнитных частиц: молотой глины, дробленого шпата, песка и шихты. Внутри вращающегося барабана / на оси закреплена магнитная система, состоящая из катушек 2 и магнитов 3. Барабан изготовляют из латуни или стали, теряющей магнитные свойства по выходе из магнитного поля. Магнитную систему устанавливают так, что магнитное поле находится на той стороне барабана, по которой перемещается материал; в таком положении ось 5 системы закрепляют при помощи стопорных болтов 4. Материал подается на барабан равномерным слоем. Перемещаясь вместе с барабаном, немагнитный материал соскальзывает с барабана, не доходя до ребра ЛА стойки 6, а магнитные частицы выпадают за ребром А А, выходя из сферы влияния магнитного поля.

Ленточный питатель с электромагнитным ведущим барабаном представляет собой небольшой длины ленточный транспортер. Ведущий барабан подобен рассмотренному (рис. 71) и охвачен транспортерной лентой. Эти питатели одновременно с подачей материала в машины извлекают железные предметы, чтобы не вызвать поломку дробыльно-помольных и смешивающих машин.

и смешивающих машин.

Рис. 71. Электромагнитный барабан и смешивающих машин.

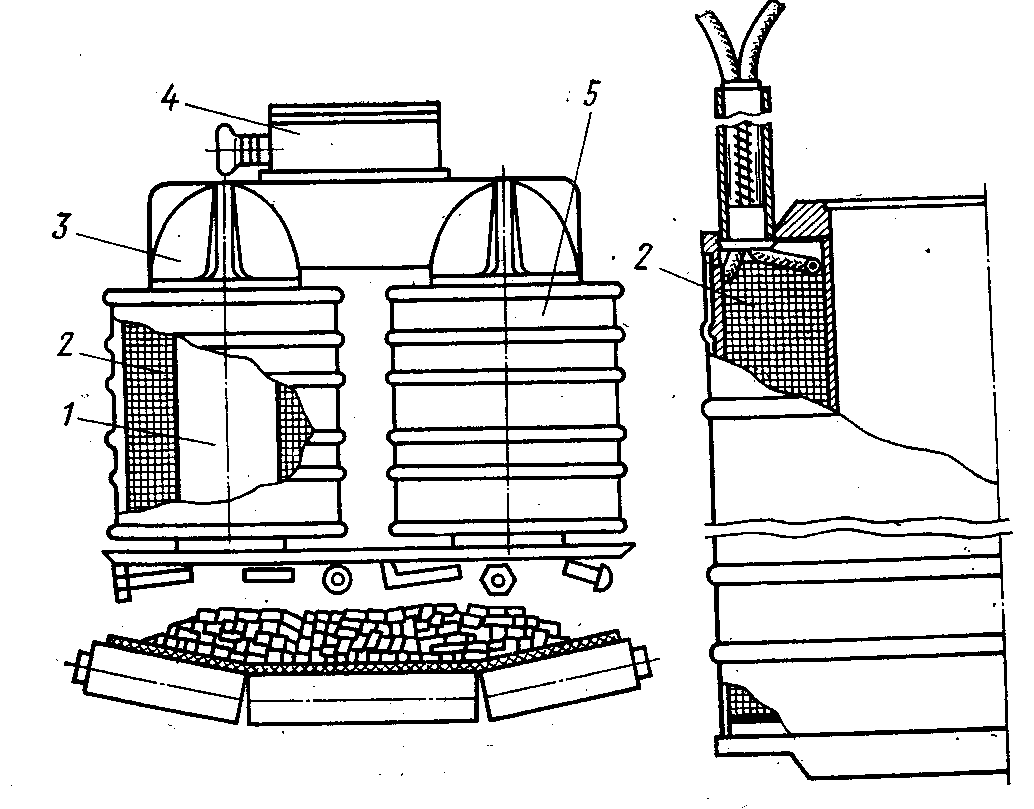

Подвесные электромагниты (рис. 72) предназначены для извлечения железных предметов, особенно из верхних слоев сыпучей массы толщиной не более 100 мм, перемещаемой траспортерной лентой со скоростью не более 2 м/с. Подвесной электромагнит имеет полюсную скобу, состоящую из соединительной планки-ярма 3 с сердечниками 1, на которые надеты электромагнитные катушки 2. Последние заключены в металлический кожух 5.

Рис. 72. Подвесной электромагнит.

Рис. 72. Подвесной электромагнит.

Рис. 73. Переносный электромагнит.

Катушки соединены последовательно, что позволяет подключать их к сети постоянного тока напряжением 220 В. Для подключения электрокабеля к обмоткам катушек имеется соединительная коробка. Снизу к сердечникам прикреплены полюсные наконечники 6.. Электромагнитный фильтр можно подвешивать в вертикальном сепаратор положении или под углом, соответствующим углу наклона конвейера. Расстояние от поверхности транспортерной ленты до полюсного наконечника должно быть не более 0,12—0,13 м. Полюсный наконечник периодически очищают от налипших на него ферромагнитных предметов. Переносные электромагниты применяют в производстве тонкой керамики для очистки жидкой массы и глазурей от магнитных частиц. Переносные электромагниты ЭМ-1 и ЭМ-2 (рис. 73) имеют электромагнитные катушки, помещенные в металлической коробке из листовой стали или латуни. К полюсам электромагнита прикреплены полюсные наконечники, которые выходят за пределы коробки и образуют металлическую гребенку. Масса (или глазурь), протекающая по спускному желобу через гребенку электромагнита, разбивается на мелкие струйки, омывающие со всех сторон наконечники, которые извлекают из массы магнитные частицы. Электромагнит снабжен вверху контрольной электрической лампочкой, которая автоматически выключается, если электромагниты не работают. Гребенку периодически очищают от металлических частиц. Для более эффективного выделения магнитных частиц из массы или глазури в желобе устанавливают несколько электромагнитных коробок. Техническая характеристика переносных электромагнитных сепараторов дана в табл. 34. Электромагнитный фильтр-сепаратор (рис. 74) применяют для сепарации жидких масс. Он состоит из корпуса /, в котором смонтирован мощный кольцеобразный электромагнит 2. Между трубкой 3, на которую навинчена воронка 4, и стенкой 6 электромагнита в зоне магнитного поля установлен пакет решеток 7. Масса, подлежащая сепарации, через воронку 4 и трубку 3 поступает под решетку и проходит через отверстия в них снизу вверх. При проходе массы через пакет намагниченных решеток на них оседают опилки и железосодержащие примеси. Очищенная таким образом масса поступает на отводной лоток 5. Сепаратор периодически очищают от металлических опилок, накопившихся на решетках. Для этого предварительно прекращают подачу массы, открывают пробку 8 и спускают из сепаратора находящуюся в нем массу. Затем пропускают через пакет решеток воду, которая уносит с собой опилки и другие примеси. Подобные сепараторы изготовляют также и с нижней подачей массы. Производительность (пропускная способность) фильтр-сепаратора составляет 1130-^3400 л/ч, мощность — 200 Вт, масса — 40 кг.

ГЛАВА XIV ОБОРУДОВАНИЕ ДЛЯ ГИДРАВЛИЧЕСКОЙ СОРТИРОВКИ И ОЧИСТКИ. § 1. ОБЩИЕ СВЕДЕНИЯ Гидравлическую сортировку (сепарацию) применяют для разделения зерен материала по крупности и плотности, а также для обогащения материала. Гидравлическая сортировка материалов основана на способности отдельных зерен материала находиться во взвешенном состоянии или осаждаться с различной скоростью в жидкой среде. При выпадении зерен материала в ламинарном потоке жидкости при малой скорости падения зерен размером менее 0,1—0,2 мм возникает сопротивление трения, вызываемое вязкостью жидкости. При выпадении зерен больших размеров (до 1,5—2 мм) в турбулентном потоке жидкости возникают и другие виды сопротивлений. На скорость выпадения частиц в воде кроме размеров зерен и плотности воды оказывают влияние форма зерен, их количество, пористость, температура воды. При отмучивании глин и каолинов на скорость частиц (производительность классификаторов) влияют и находящиеся в материалах коллоиды и растворимые соли.

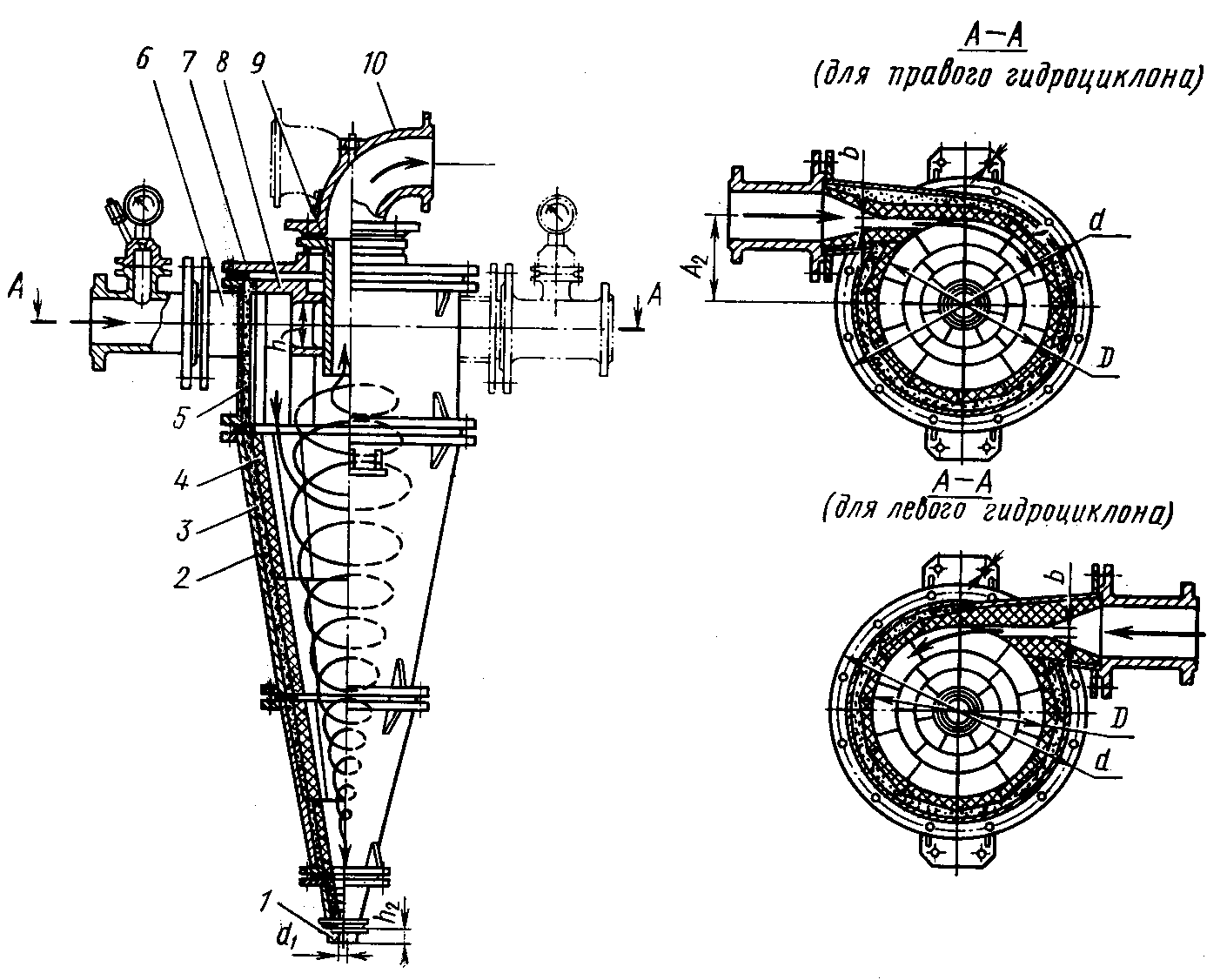

§ 2. КОНСТРУКЦИИ ГИДРАВЛИЧЕСКИХ СЕПАРАТОРОВ (КЛАССИФИКАТОРОВ) Для гидравлической сортировки и очистки материалов создано большое количество различных машин и аппаратов: отстойные конусы, гидромеханические классификаторы, барабанные мойки и сортировки, барабанные шпатомойки, шнековые мойки, гидроциклоны и центрикло- ны, флотооттпрочные машины и др. В связи с ограниченным объемом учебника нами рассматриваются только наиболее эффективные и получающие применение в промышленности гидроциклоны, центриклоны и общие сведения о флотооттирочном методе обогащения песков. Гидроциклоны и центриклоны применяют для обесшламливания песков, отделения крупнозернистого материала из шлама, обогащения мелкозернистых материалов и т. д. Гидроциклон (рис. 75) состоит из цилиндра 5 с касательным вводным патрубком 6, выводного патрубка 10, перегородки 8, крышки 7 со сменной втулкой 9 и сборного усеченного конуса 2 с насадкой 1. Гидроциклоны изготавливают литыми из отбеленного чугуна или сварными. У литых гидроциклонов нижний конус и насадок выполняют из металлокерамнческих колец, заключенных в металлический каркас, а сварные футеруют плитками 4 из каменного литья на цементном растворе 3 или износоустойчивой резины. Материал, подлежащий классификации, в виде пульпы с содержанием твердого вещества до 50—75% подается центробежным насосом под давлением.

Рис. 64. Гидроциклон.

Недостатки гидроциклонов: более высокий расход энергии вследствие работы подающего пульпу насоса, повышенный износ гидроциклона и насоса. В целях уменьшения износа высоконапорных гидроциклонов и центробежных насосов разработана новая технологическая схема обогащения каолинов. Схема предусматривает предварительную стадию обогащения дезинтегрированного каолина в низконапорных гидроциклонах, которые обеспечивают выделение грубого кварцевого песка, обладающего высокими абразивными свойствами, из сливов спиральных классификаторов. Флотооттирочный метод обогащения [1] позволяет извлекать из песков не только глинистые вещества, пленку гидроокислов и окислы железа, но и минералы небольшой плотности — глауконит и слюду. Метод включает три одновременно производимые операции: флотацию, оттирку пленки гидроокислов и промывку. Флотооттирочный метод основан на использовании: 1) различия в поверхностных свойствах кварца и посторонних минералов (поэтому при обработке соответствующими реагентами большинство посторонних минералов всплывает, а кварц остается в виде концентрата); 2) различия в твердости пленок гидроокислов железа и кварца и их абразивной способности; при взаимном трении частиц песка в плотной пульпе пленка оттирается без чрезмерного измельчения кварцевого зерна;

1)различия в скорости оседания основной части песка и тонкодисперсных частиц (70 мкм). Глинистые и мелкие, более загрязненные частицы песка, находящиеся во взвешенном состоянии, легко удаляются. Обогащение производят в так называемых флотооттирочных роторных машинах. В качестве реагентов применяют сырое сульфатное мыло. Производительность машин по потоку пульпы составляет 9^-40 м3/ч. Флотооттирочный метод нашел широкое распространение в стекольной промышленности и может быть весьма эффективно использован в керамической промышленности для обогащения песков в производстве хозяйственной посуды, облицовочных плиток и особенно изоляторов. Следует отметить, что в целях расширения сырьевой базы и получения изделий высокого качества проводятся большие работы по созданию новых, эффективных методов обогащения, из которых заслуживает внимания:магнитно-гидродинамическая сепарация, рентгено- и гамма-сепарация, ультразвуковое обогащение, фотоэлектронная сортировка и т. д., которые после создания эффективного оборудования будут внедряться в промышленность.

2015-05-05

2015-05-05 4369

4369