Основные стадии процесса очистки

промышленных выбросов

Технологический процесс очистки промышленных выбросов включает следующие стадии:

1. Отбор газов или воздуха от источника выделения вредных веществ. Эта

стадия определяет количество выбросов, содержание в них вредных веществ и в определенной мере приведенные затраты на очистку выбросов. Действительно, если на этой стадии удается эффективно отобрать образующиеся вредные вещества пыли от источника выделения, т. е. локализовать выбросы, с одновременным обеспечением установленных значений ПДК в рабочей зоне, то приведенные затраты на очистку будут, как правило, меньшими. И наоборот, если отбор производится неэффективно и выбросы, разбавленные воздухом, поступают на очистку в большом количестве, то для их очистки потребуется применение аппаратов больших размеров и, как следствие, приведенные затраты будут выше. Эффективность отбора (отсоса) газов и воздуха зависит от степени конструктивного совершенства применяемых для этой цели укрытий открытого, полузакрытого и закрытого типов (см. § 3.1) и скоростей отбора.

|

|

|

2. Подготовка промышленных выбросов к очистке. Обычно газообразные выбросы имеют различные физико-химический состав и технологические параметры в зависимости от реализуемого процесса. Газоочистные же аппараты рассчитаны на работу в строго определенных технологических режимах (температура и влажность газов, концентрация, дисперсность, физико-химические свойства вредных веществ и др.), которые колеблются в довольно узком диапазоне. Поэтому для обеспечения эффективной очистки газов желательно в каждом конкретном случае осуществить подготовку газов путем их предварительной обработки с таким расчетом, чтобы технологические параметры газов соответствовали оптимальным характеристикам газоочистных аппаратов, в которых они будут подвергаться очистке.

Только в том случае, когда каждый аппарат, входящий в состав системы очистки газов, будет работать в оптимальном режиме, на который он рассчитан, можно добиться высокой эффективности, надежности и рентабельности газоочистки.

Подготовка газов к очистке от взвешенных частиц обычно производится в следующих направлениях: объединение выбросов от группы оборудования, с подключением отдельных ответвлений к сборнику-коллектору; подвод очищаемых газов или воздуха к газоочистному аппарату с обеспечением равномерного их распределения по сечению; охлаждение газов; укрупнение частиц пыли с помощью различных механизмов коагуляции; снижение концентрации взвешенных частиц посредством предварительной очистки газов в простых неэнергоемких аппаратах; увлажнение газов.

|

|

|

3. Газоочистка.

4. Выгрузка пыли, удаление и транспортирование уловленного продукта. От этой стадии зависит обеспечение нормальной работы газоочистного оборудования. Например, если устройства для сухой выгрузки пыли негерметичны или ненадежны в работе, то степень очистки выбросов в правильно рассчитанной циклонной установке будет ниже расчетной, а в некоторых случаях она может снизиться практически до нуля. На степень очистки отрицательное влияние могут оказывать неправильный вы бор и эксплуатация устройств для удаления шламов и золы.

Другим важнейшим условием осуществления этой стадии является исключение вторичного загрязнения воздуха и водных объектов уловленными продуктами. Вторичное загрязнение воздуха может происходить как при выгрузке, так и при транспортировке уловленного продукта.

5. Утилизация уловленного продукта. От этой стадии зависит, будет ли газоочистка комплексным технологическим процессом или в результате улавливания вредных веществ возникнет новый источник загрязнения окружающей среды. Причем для охраны окружающей среды, в конечном счете, не имеет особого значения, где будет использован уловленный продукт - на этом же предприятии или на предприятиях других отраслей промышленности, в строительстве или в сельском хозяйстве.

На этой стадии часто возникают непреодолимые трудности. Они обусловлены следующими факторами:

— эта задача часто выступает как межотраслевая, а в региональном масштабе отсутствуют межотраслевые связи в отношении возможности использования отходов;

— для ее решения требуются более высокие капиталовложения;

— сочетание широкой номенклатуры производственных отходов с небольшим количеством каждого отдельного вида отходов;

— отсутствие площадей на действующих предприятиях;

— недостаточные экономические рычаги для побуждения к утилизации отходов, фактически по доизвлечению компонентов;

— недостаточный учет отходов на предприятиях.

При разработке вопросов по использованию отходов газоочистных систем специалисты должны хорошо знать технологические процессы, реализуемые на родственных предприятиях и предприятиях других отраслей. Если не удается вернуть уловленный продукт в свой технологический процесс, необходимо подобрать другой процесс, где этот продукт будет служить в качестве исходного сырья для получения нового продукта с иными потребительскими свойствами.

Примером оптимального решения проблемы утилизации уловленного продукта является система очистки выбросов электролизера, применяемого в производстве алюминия. В качестве адсорбента при сорбционной очистке от фтористого водорода используется глинозем, служащий сырьем для алюминия. После насыщения улавливаемым компонентом фторированный глинозем отправляется на производство алюминия.

Неутилизируемые твердые отходы являются источником загрязнения почвы и вторичного загрязнения воздуха. Поэтому в соответствии с санитарными требованиями такие отходы должны собираться на предприятии и вывозиться в специально отведенные места для захоронения.

Основные критерии выбора технологической схемы

очистки промышленных выбросов

При выборе газоочистного оборудования учитывается большое количество показателей, наиболее важным из которых является требуемая эффективность очистки газа. От нее во многом будет зависеть стоимость очистки газа, ведь каждый последующий процент повышения степени очистки газа достигается все большими затратами.

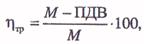

Требуемая степень очистки выбросов ηдолжна определяться по формуле

где М— массовый поток выброса, г/с.

|

|

|

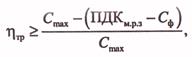

Если для источника выбросов ПДВ не установлено, то требуемая степень очистки может быть установлена: для источников, загрязняющих воздух в жилой застройке:

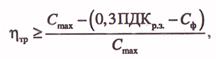

для источников, загрязняющих воздух на территории промышленной площадки:

где Cmax — максимальная приземная концентрация, рассчитываемая в соответствии с ОНД-86 для высоких источников).

Если для расчета ηпо вышеуказанным формулам нет необходимых данных, то ее величина может быть определена лишь ориентировочно и только для источников, загрязняющих в основном воздух на территории промышленной площадки. При этом определяется допустимое содержание вредных веществ С доп в выбросах, мг/м3:

С =100 к,

где к — коэффициент, принимаемый в зависимости от ПДК з:

ПДКр.з < 2 2—4 4-6 > 6

к 0,3 0,6 0,8 1

Если объем выбросов менее 15 000 м3/ч, то концентрацию допускается

принимать несколько большей:

Сдоп = (160-4V) k, мг/м3,

где V — объем выброса, тыс. м3/ч.

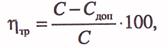

После нахождения Сдоп можно ориентировочно определить ηтр:

да С — концентрация загрязняющего вещества в выбросах.

Эффективность очистки воздуха, возвращаемого для рециркуляции, должна быть выбрана с таким расчетом, чтобы концентрация вредных веществ в воздухе, поступающем в помещение, не превышала 30% ПДК тех же вредных веществ в воздухе рабочей зоны.

Схемы с рециркуляцией, на первый взгляд, требуют больших приведенных затрат, чем схемы с направлением очищенных выбросов в атмосферу. Однако следует учитывать возможную, при внедрении схем с рециркуляцией, экономию энергии, расходуемую на подогрев наружного приточного воздуха в холодные периоды года, что может быть весьма важным для крупных по объему производственных помещений. В настоящее время схемы газоочистки с рециркуляцией очищенного воздуха получили некоторое распространение в системах местной вентиляции только в виде индивидуальных пылеулавливающих установок (агрегатов) малой производительности в таких процессах и операциях, как обработка металлов и неметаллических материалов режущим и абразивным инструментом, автоматическая электросварка.

|

|

|

|При решении следующего после определения требуемой степени очистки важнейшего вопроса технологии газоочистки — выбора числа ступеней очистки и типов газоочистных аппаратов — следует ориентироваться, главных образом, на выбор унифицированных аппаратов, на которые имеются отработанные типовые чертежи. Особенно это важно при необходимости и возможности изготовления аппаратов непосредственно на предприятиях.

Выбор газоочистного устройства обусловлен, кроме требуемой степени очистки, размером улавливаемых частиц (для пылеулавливающих устройств), физическими и химическими свойствами вредных веществ. Так, при улавливании пылей из выбросов, содержащих взрывоопасные газообразные смеси, приходится в ряде случаев отдавать предпочтение мокрым способам очистки, а при улавливании пылей, склонных к электризации, требуется устанавливать предохранительные мембраны на газоходах и воздуховодах, ограничивать объем бункеров — сборников уловленной пыли.

Важнейшим критерием выбора является стоимость очистки. Аппаратурно-технологическая схема очистки газов должна компоноваться из таких аппаратов, которые при работе в оптимальных условиях обеспечивают необходимую степень очистки при минимальных затратах на очистку 1000 м' газа (удельная стоимость очистки). Удельная стоимость складывается из стоимости оборудования и стоимости помещения, занимаемого установкой, из стоимости электроэнергии, воды и расходов на ее очистку (при мокрой газоочистке), из зарплаты, расходов, связанных с удалением уловленного материала, из стоимости затрачиваемых материалов и др.

Технологическая схема отражает взаимосвязь и характер отдельных технологических процессов и оборудования. Как проектный документ технологическая схема представляет собой графическое изображение совокупности операций, составляющих законченный технологический процесс, и сопровождается описанием и необходимыми расчетами (расчетно-пояснительной запиской).

Технический уровень и качество технологической схемы определяются детальной проработкой отдельных технологических узлов предварительно намеченной принципиальной схемы. Технологическим узлом обычно называют аппарат (сооружение, машину) или их группу, в которых начинается и полностью заканчивается один из этапных процессов, необходимых для достижения заданной степени переработки исходного материала, 1 том числе для очистки выбросов. Технологическая схема, таким образом, представляет собой различные взаимосвязанные узлы, включающие:

— транспортные средства (вентиляторы, газодувки, компрессоры, многочисленные грузоподъемные и транспортирующие машины);

— оборудование для механического разделения, смешения, усреднения, отстаивания, фильтрования, сортировки и др.;

— оборудование для осуществления физических или физико-химических методов переработки (сорбции и десорбции, выпаривания, кристаллизации, ректификации, сушки, экстракции и пр.);

— реакторы разных типов для химической переработки;

— узлы биохимической переработки;

— узлы теплообмена и утилизации тепла;

— узлы термической переработки (печи, аппараты, сооружения для пиролиза, жидкофазного окисления и др.);

— узлы для создания требуемых параметров работы (узлы вакуумирования и др.);

— устройства для отбора (отсоса) газов или воздуха;

— средства для подготовки выбросов к очистке; Непременной частью любого узла технологической схемы являются

обвязочные трубопроводы, арматура, оборудование для контроля и автоматического регулирования.

Правильная работа каждого технологического узла обеспечивает необходимую степень надежности всей схемы, что способствует снижению

потерь сырья, материалов, энергии.

Технологическая схема разрабатывается для непрерывного или периодического процесса. При периодическом процессе осуществляется пуск и установка системы и отдельных узлов, легче достигается переход от производства одного вида продукции к другому. Для периодического процесса требуется более простое аппаратурное оформление. При непрерывном процессе обеспечивается получение более качественной продукции и образуется сравнительно меньшее количество отходов, снижаются так же потери сырья и материалов. Оборудование для непрерывных процессов обычно отличается большей производительностью. Кроме того, непрерывные процессы относительно легко поддаются механизации и автоматизации. Их применение наиболее рационально в производствах большой мощности. В ряде случаев в периодическую схему включают непрерывно работающие технологические узлы (ректификации, экстракции, сушки и т. д.).

Применение рециклов в реакторных узлах позволяет обеспечить оптимальные параметры работы аппаратов, наиболее полно обеспечивать реагенты и энергию, высвобождающуюся в данном технологическом узле, а также уменьшить прямые вредные выбросы в окружающую среду.

При оформлении схемы производства, наряду с основной технологи ческой линией, необходимо учитывать технологические потоки воды, пара и конденсата, газа, сжатого воздуха и т. д.

В технологической схеме должно быть отражено, куда и какими способами удаляются отходы производства, в том числе сточные воды. Не следует допускать использование воды питьевого качества для других нужд.

Схема не должна содержать стрелок-указателей выбросов (типа надписи «в атмосферу») без указания условного обозначения выброса, квалифицирующего его объем, состав, другие показатели качества по ГОСТ17.2.1.01-76 «Атмосфера, классификация выбросов по составу». Аналогичными должны быть требования и к оформлению способа отведения твердых отходов, которые могут быть отмечены кодом данного отхода по соответствующему классификатору. Технологические решения и оформление схемы всего производства должны соответствовать «Системе стандартов в области охраны природы и улучшения использования при родных ресурсов».

Лекция 10

2015-05-05

2015-05-05 1974

1974