Подготовка выбросов перед очисткой — один из перспективных методов повышения эффективности очистки газов, так как благодаря ей становится возможным применение аппаратов с меньшей удельной стоимостью очистки. Обычно подготовка газов к очистке от взвешенных частиц. Производится в следующих направлениях:

— охлаждение запыленных газов. В некоторых случаях отходящие газы имеют высокую температуру. А так как наиболее эффективные пылеулавливающие аппараты нормально функционируют при температуре газов до 200-300 °С, подлежащие очистки газы приходится подвергать охлаждению;

— укрупнение частиц пыли с помощью различных механизмов коагуляции;

— снижение концентрации взвешенных частиц посредством предварительной очистки газов в простых неэнергоемких аппаратах;

— увлажнение запыленных газов. При этом снижается значение УЭС пыли и улучшаются свойства промежутка между коронирующим и осадительным электродами;

— подогрев газов для исключения конденсации паров воды и кислот;

Коагуляция. Аэрозоль подвержен постоянным изменениям. При воздействии различных сил на взвешенные частицы, движущиеся с газовым потоком, можно при определенных условиях добиться сближения частиц до их соприкосновения друг с другом, в результате чего происходит процесс укрупнения частиц, называемый коагуляцией (агрегатированием, агломерацией) взвешенных частиц. Увеличение среднего размера частиц на счет слипания мелких частиц с образованием крупных агрегатов значительно облегчает последующее их осаждение в газоочистных аппаратах.

Коагуляция взвешенных частиц может происходить за счет броуновского движения (тепловая коагуляция), а также под действием гидродинамических, гравитационных, акустических, электрических и других сил. Параллельно с процессом образования агломератов происходит процесс) разрушения образовавшихся укрупненных частиц.

Коагуляция происходит тем интенсивнее, чем больше вероятности столкновения аэрозольных частиц. Мелкие частицы больше подвержены коагуляции, чем крупные. Ускоряется также процесс коагуляции при повышении концентрации пылевых частиц в газовой среде.

Скорость коагуляции многих аэрозольных частиц подчиняется следующему закону:

где п — концентрация частиц в некоторый момент времени т (в с), 1/м3; А- начальная концентрация частиц, 1/м3; Кк — константа коагуляции, м3/с.

Откуда скорость убывания счетной концентрации частиц в результате процесса коагуляции может быть определена из выражения

где N — скорость коагуляции — величина, соответствующая числу встреч частиц в единице объема в единицу времени, 1/(м3с).

В начальный момент времени, когда счетная концентрация частиц велика, коагуляция протекает с большой скоростью, но затем скорость ее быстро падает.

Тепловая (броуновская) коагуляция. В основе броуновской коагуляции

лежит хаотическое, беспорядочное движение весьма малых частиц —

до 0,1 мкм. Процесс тепловой коагуляции мало зависит от природы пылевых частиц. Броуновская диффузия играет существенную роль в начальный момент образования мелких частиц, так как способствует практически мгновенному укрупнению частиц. Именно благодаря броуновской коагуляции дисперсный состав пыли в технологических газах, поступающих на газоочистку, практически всегда характеризуется большей крупностью частиц, чем в момент их образования в реакторе (источнике пылеобразования).

Градиентная коагуляция. При наличии поперечного градиента скорости газов в потоке происходит градиентная коагуляция. В качестве примера можно привести течение газов у твердой стенки. В соответствии с законами гидродинамики, частица, находящаяся ближе к стенке, движется меньшей скоростью, чем частица, расположенная дальше от нее. Если при этом расстояние между ними меньше суммы их размеров, то частицы должны встретиться.

Турбулентная коагуляция. Скорость коагуляции частиц в дисперсной среде может быть искусственно повышена путем турбулизации аэрозоли. Вихревое движение среды, возникающее вследствие турбулизации, увеличивает вероятность столкновения частиц, и следовательно, укрупнении частиц.

При турбулентном движении решающую роль в столкновении частиц играют турбулентные пульсации. В турбулентном потоке возможны два механизма коагуляции. Первый из них имеет место при полном увеличении частиц турбулентными пульсациями. Этот механизм преимущественно наблюдается при плотности частиц, мало отличающейся от плотности потока. В случае аэрозольных частиц, плотность которых примерно в 10 раз больше плотности газов, полного увеличения частиц не происходит. Поэтому для аэрозольных частиц этот механизм имеет второстепенное значение. Наибольший коагуляционный эффект в турбулентном газопылевом потоке осуществляется благодаря второму механизму, получившему название «механизм ускорения».

Кинематическая коагуляция. Процесс кинематической коагуляции проводит при относительном движении частиц различного размера под действием внешних сил — сил гравитации, центробежных сил и т. д. Частицы различного размера двигаются с различными скоростями. Вследствие этого происходит их столкновение и укрупнение. Наиболее распространенный Пример кинематической коагуляции — осаждение частиц на каплях, падающихпод действием силы тяжести (гравитационная коагуляция). Кинематическая коагуляция происходит также при встречном движении распыленной воды и аэрозоля в мокрых пылеуловителях.

Акустическая коагуляция. При воздействии звуковых и ультразвуковых волн на промышленные газы, содержащие взвешенные частицы, можно при определенных условиях добиться такого колебательного движения частиц, при котором значительно увеличивается столкновение частиц друг трутом, в результате чего частицы слипаются, образуя крупные агрегаты (коагулируют), что значительно облегчает последующую очистку газов в газоочистных аппаратах.

На взвешенные в газах частицы при воздействии акустических колебаний действуют три основных фактора: совместное колебание частиц и газовой среды, динамические силы между соседними частицами и давлений акустической радиации.

Обычно в загрязненном потоке имеются взвешенные частицы различного диаметра, поэтому в акустическом поле частицы колеблются с разными фазами и разными амплитудами.

Когда частицы очень малы или когда частота колебаний очень низка частицы в акустическом поле будут колебаться с такой же амплитудой, что и среда. С увеличением частоты колебаний увеличивается инерция частиц, вследствие чего уменьшается амплитуда их колебаний, и при некоторой частоте частицы могут оставаться неподвижными, в то время как среда колеблется. При промежуточных частотах частицы в зависимости от размера колеблются в различной степени.

Воздействие акустических волн на промышленные газы приводит к увеличению числа столкновений между взвешенными частицами, в результате чего происходит коагуляция частиц.

Устройство для акустической коагуляции взвешенных частиц состоит из генератора звуковых или ультразвуковых колебаний и агломерационной камеры. В качестве генератора акустических колебаний могут применяться статические и динамические сирены и свистки. Диапазон частот колебаний у сирен составляет 3—5 кГц. Уровень звукового давления колеблется от 100 до 170 дБ.

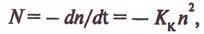

До недавнего времени метод акустической коагуляции не находил широкого применения ввиду неэкономичности, так как применяемые сирены имели низкий КПД. В настоящее время создаются эффективные экономичные сирены, которые позволят преодолеть этот недостаток. На рис 5.95 показана установка для акустической обработки пыли, которая состоит из акустической колонны,

при прохождении, которой поток подвергается воздействию звука сирены, к которой подведен сжатый воздух, а также пылеуловителя и вентилятора.

По данным, акустическая коагуляция во многом определяется слипаемостью пыли. Сильно слипающиеся пыли (мучная и цементная) могут укрупняться в 8 раз.

Электрическая коагуляция (электрокоагуляция). Во многих случаях взвешенные в газах частицы, в зависимости от происхождения и химического состава, несут на себе положительный или отрицательный электрический заряд.

Пыли заряжаются в процессах дробления или распыления материал и, при трении или контакте с поверхностью оборудования и коммуникации, движении через раскаленную среду (зарядка ионами и в результате термоионной или фотоэлектрической эмиссии электронов).

Рис. Схема установки для акустической обработки запыленного воздуха:

акустическая колонна; 2 — циклон; 3 — вентилятор; 4 — электродвигатель; 5 — сирена

Дымы заряжаются при движении через раскаленные среды в результате Ионизации в пламени, термоэлектронной и фотоэлектрической эмиссии электронов.

Туманы заряжаются в результате распыления, при барботировании газов через жидкости. Кроме того, взвешенные частицы могут заряжаться в результате химических реакций, под действием рентгеновского излучения, электрической индукции. Этот естественный электрический заряд взвешенных частиц называется трибозарядом.

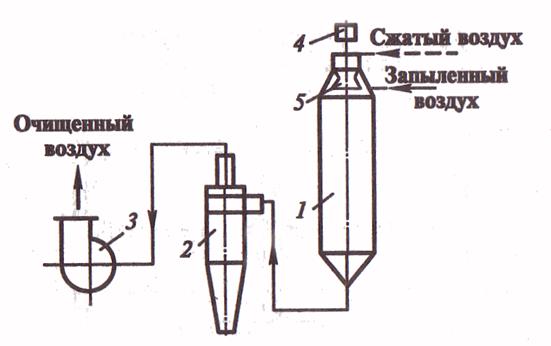

Электрические заряды взвешенным частицам можно сообщать и искусственно, например, путем воздействия на газы различных ионизаторов — электроэфлювиальных люстр (рис.) и проводников антенного типа, ионизаторов, использующих коронный разряд (упрощенные электрофильтры), ионизаторов, создающих контакт с заряженными телами. В большинстве случаев неметаллические взвешенные частицы в естественных условиях заряжаются положительно, металлические частицы — отрицательно; заряд солей зависит от их химического состава. В промышленных газах число положительно заряженных частиц, получивших естественные электрические заряды, может быть равно числу отрицательно заряженных, то, как правило, наблюдается для весьма мелких частиц при однородном химическом их составе. В ряде случаев преобладают частицы, несущие заряд одного знака.

Между электрически заряженными взвешенными частицами, а также между заряженными частицами и между частицами, не имеющими электрического заряда, развиваются силы взаимодействия, под действием которых при определенных условиях частицы могут двигаться навстречу друг другу, сталкиваться и слипаться, образуя укрупненные агломераты, на чем и основан процесс электрической коагуляции взвешенных частиц.

Рис. Электроэфлювиальная люстра:

1 — заводская труба; 2 — электролювиальная люстра; 3— дымо- или пылесборник; 4— кабель высокого напряжения; 5— проходной высоковольтный изолятор; 6—высоковольтный опорный изолятор; 7— высоковольтный опорный изолятор на люстре; 8 - водоподающий трубопровод; 9 - слив ной трубопровод; 10— стяжные хомуты; 11 — угловые кронштейны 12, 14 —вертикальные стойки 13— поперечные связи

Охлаждение газов. При подготовке газов к очистке применяются оба основных метода охлаждения газов: поверхностное и охлаждение путем непосредственного ввода охлаждающей среды в газовый поток (охлаждение смешением). Выбор метода охлаждения определяется условиями технологического процесса, применяемым способом очистки и количеством газов.

Поверхностное охлаждение осуществляется в теплообменниках рекуперативного типа: котлах-утилизаторах и поверхностных теплообменниках кулерах). Регенеративные теплообменники почти не нашли применения в газоочистной технике. Котлы-утилизаторы испольуются, когда имеется возможность использовать тепло охлаждаемых газов. Это наиболее оптимальный вариант.

В поверхностных теплообменниках тепло переходит в более холодную среду через стенку газопроводов, которая должна иметь развитую поверхность.

В аппаратах смешения два тепловых агента непосредственно контактируют друг с другом. Существуют два вида таких устройств:

— аппараты, в которых в качестве тепловоспринимающего агента используется атмосферный воздух;

— аппараты, в которых технологические газы контактируют с жидкостью. К аппаратам этого вида относится большинство мокрых пылеуловителей: полые скрубберы; насадочные скрубберы; барботажные и тарельчатые скрубберы; скрубберы с подвижной насадкой; трубы Вентури. Процесс охлаждения нужно вести таким образом, чтобы не достигнуть. Так называемой «кислотной точки росы». Ее образование возможно при охлаждении дымовых газов, образующихся, например, при сжигании сернистого топлива в результате конденсации паров серной кислоты, так как эти пары конденсируются при более высокой температуре, чем водяные пары. Опасность конденсации кислых паров следует учитывать при выборе схемы пылеулавливающей установки.

Лекция 11

Средства очистки промышленных выбросов от пыли. Гравитационные пылеуловители. Жалюзийные пылеуловители. Одиночные осевые противоточные циклоны. Групповые циклоны. Батарейные циклоны. Прямоточные осевые циклоны. Вихревой пылеуловитель. – 2 часа.

Гравитационные пылеуловители

В гравитационных пылеуловителях выделение взвешенных частиц из газообразной среды происходит главным образом под действием силы тяжести.

Размеры полых пылеосадочных камер определяют, исходя из заданного расхода газа и минимального седиментационного диаметра частиц пыли, которые вместе с более крупными частицами должны выпасть из потока. Соотношение длинны и высоты камеры находят из соотношения скорости газа и седиментационного скорости частицы:

(1)

(1)

Ширину камеры b определяют, исходя из принятых в расчете скорости газа  , высоты камеры Н и заданного расхода газа L:

, высоты камеры Н и заданного расхода газа L:

Из соотношения (1) видно, что чем меньше скорость газа и высота камеры и больше ее длина, тем меньшую скорость оседания можно получить, т.е. тем более мелкие частицы пыли можно выделить из запыленного потока.

Резкое снижение высоты оседания дают так называемые полочные камеры. Для удобства сбора пыли полки делают наклонными; по оси камеры расположен шнек для выгрузки осевшей пыли. Для более эффективного удаления пыли с наклонных полок применяют вибраторы или другие стряхивающие устройства периодического действия, а для горизонтальных можно применять механизм, периодически наклоняющий их к центру бункера.

При конструировании пылеосадочной камеры весьма важно обеспечить равномерный подвод запыленного газа. Для этой цели устанавливают газораспределительные решетки или применяют диффузоры с рассечками, располагая их под углом 10-12° друг к другу.

Недостатками пылеосадочных камер по сравнению с другими пылеулавливающими устройствами являются их большой объем и малая эффективность, а преимуществами - малое гидравлическое сопротивление, простота и надежность конструкции и возможность удалять из газового потока фракции крупных частиц, обладающих повышенной абразивностью. Благодаря этому целесообразно использовать их в качестве первой ступени очистки перед более эффективными пылеуловителями.

Жалюзийные пылеуловители

Принцип действия жалюзийных пылеуловителей основан на резком (150 °) изменении направления узких струек газового потока, проходящих через зазоры между лопастями жалюзи, и отражении ударяющихся о поверхности лопастей частиц пыли в направлении щели (отверстия), через которую удаляется часть газового потока, обогащенного пылью.

Конические инерционные пылеосадители (ИПы) собраны из большого числа конических колец, закрепленных в каркасе с просветами между кольцами 4,2 м. Скорость выхода воздуха в первое, самое большое кольцо принимается 15 - 25 м/с.

Небольшая часть воздуха вместе с концентрированной пылью отводится из отверстия наименьшего кольца в вершине конуса и поступает в циклончик, рассчитанный на 5 - 7 % от общего расхода установки. Схема установки ИПа показана на рис. Потеря давления в циклончике при заданном расходе воздуха не должна быть больше потери давления в сети в месте присоединения рециркуляционного воздухопровода. В случае установки ИПа на всасывающей стороне вентилятора для надежной работы циклончика следует устанавливать вспомогательный вентилятор.

Основным достоинством ИПов являются малое гидравлическое сопротивление и значительно меньшие по сравнению с любыми другими пылеуловителями габариты. Так, конус ИПа №9, рассчитанный на расход воздуха 15 м3/ч, имеет габаритные размеры 106 х 515 х 1615 мм. К недостаткам этого пылеуловителя следует отнести малую надежность в условиях недостаточно квалифицированной эксплуатации. Малейшая негерметичность бункера под циклончиком приводит к резкому, а иногда и к полному нарушению процесса пылеулавливания. Воздуховод, соединяющий ИП с циклончиком, н подвержен быстрому износу. Циклончик по тем же соображениям целесообразно делать литым или обкладывать изнутри листовой резиной.

Жалюзийные пылеуловители можно рекомендовать в качестве первой ступени очистки с целью предотвращения абразивного износа следующей ступени.

Одиночные осевые противоточные циклоны

Циклоны начали применять в промышленности с 80-х годов прошлого столетия. В настоящее время благодаря простоте конструкции, малым габаритам и надежности в работе это одно из наиболее широко распространенных устройств пылеочистной техники.

В этих циклонах воздух входит в циклон через тангенциальный патрубок 1, и, приобретая вращательное движение, опускается винтообразно вдоль внутренних стенок цилиндра 2 и конуса 3. В центральной зоне вращающийся воздушный поток, освобожденный от пыли, двигается снизу вверх и удаляется через коаксиально расположенную выхлопную трубу 7 и улитку 8 из циклона. Небольшая часть этого потока, в котором сконцентрирована основная масса выделяющейся пыли, поступает через пылеотводящее отверстие 4 в бункер 5, где происходит окончательное осаждение частиц. Эта часть потока, освободившись от сконцентрированных в нем частиц, выходит из бункера через центральную зону того же отверстия 4. Уловленная пыль выгружается из бункера 5 через пылеспускной патрубок 6 и разгрузочное устройство.

Следует особо отметить, что в период работы циклона разгрузочное устройство должно обеспечивать полную герметичность.

Принцип действия циклона основан на выделении частиц пыли из газового потока под воздействием центробежных сил, возникающих вследствие вращения потока в корпусе аппарата.

Наибольшее распространение в технике получили циклоны с изменением основного направления потока газа, называемые противоточными.

Вследствие интенсивного вращения газа в корпусе циклона статическое давление понижается от его периферии к центру. Такая же картина наблюдается и в пылесборном бункере. Отсюда следует, что герметичность бункера должна быть полностью обеспечена не только при установке циклона на всасывающей, но и на нагнетающей стороне вентилятора. Несоблюдение этого условия приводит к резкому снижению пылеотделения в циклоне и даже полному его нарушению.

Своеобразный смерч (см. Рис.), образующийся в циклоне, пятой опирается в дно пылесборного бункера. При этом в центре смерча винтообразное движение газа направлено вверх. Нарушение вращательного движения газа в бункере неизбежно приводит к заметному снижению степени очистки. В частности, именно поэтому степень очистки в группе циклонов с общим бункером несколько ниже, чем в одиночном циклоне.

В отечественной пылеочистной технике применяются различные типы циклонов одного назначения. Причиной такого чрезмерного разнообразия является то обстоятельство, что разработкой этих устройств на протяжении десятилетий занималось множество организаций, не координировавших свою деятельность. Несмотря на большое число статей, посвященных результатам испытания циклонов, не представляется возможным сравнить их эффективность, в первую очередь из-за отсутствия сведений о дисперсном составе пыли и о методе дисперсного анализа. В то же время доказано, что результаты определения дисперсного состава пыли различными методами не совпадают, а способов их пересчета не существует.

Групповые циклоны

С увеличением диаметра циклона при постоянной тангенциальной скорости потока центробежная сила, воздействующая на пылевые частицы, уменьшается, и эффективность пылеулавливания снижается. Кроме того, установка одного высокопроизводительного циклона вызывает затруднения при его размещении вследствие его большой высоты. В связи с этим в технике пылеулавливания широкое применение нашли групповые и батарейные циклоны.

Степень очистки в группе циклонов принимается равной степени очистки в одиночном циклоне, входящем в эту же группу, хотя экспериментально это не доказано. Есть некоторые основания полагать, что она несколько ниже степени очистки, достигаемой в одиночном циклоне.

Батарейные циклоны

Батарейные циклоны, называемые также мультициклонами, состоят из нескольких десятков и даже сотен параллельно включенных циклончиков. В отечественных конструкциях в одном аппарате насчитывается до 792 циклонных элементов при расходе газа до 650 000 м3/ч.

В циклонных элементах применяются закручивающие поток устройства: двухходовой винт с лопастями, установленными под углом 25° к горизонту; розетка из восьми лопастей, устанавливаемых под углом 25 или 30°; розетка с загнутыми вверх лопастями для безударного входа потока газа; патрубок для тангенциального подвода газа.

Ось циклонных элементов может располагаться вертикально и с наклоном. Диаметр циклончиков в отечественных аппаратах принимается в пределах 150 - 200 мм.

Конфигурация камер подвода запыленного и отвода очищенного газа чаще всего бывает клиновидная, как, например, у батарейного циклона БЦ-2.

Запыленный газ через патрубок 1 входит в клиновидную входную камеру 2 и, проходя через пространство между выхлопными трубами 5, поступает в закручивающие устройства, расположенные в кольцевой щели циклонных элементов 6. Выделившаяся пыль поступает в пылесборный бункер 7. Очищенный газ через выхлопные трубы 5 проходит в сборную камеру 4 и выходит из аппарата. В крышке аппарата установлены патрубки с взрывными клапанами 3, причем численное значение их общей площади (в м2) должно составлять не менее 5% численного значения объема аппарата (в м3). Весь аппарат разделен перегородкой 9 на две параллельно работающие секции, чтобы при понижении расхода воздуха одну можно было отключить.

Техническая характеристика этих циклонов приведена в табл. Корпуса циклонных элементов изготавливаются из серого чугуна, выхлопные трубы и корпус аппарата - из углеродистой стали. Допустимая запыленность газа для слабослипающихся пылей 75 г/м3, для среднеслипающихся - 35 г/м3. Допустимая температура газа до 400 °С. Коэффициент гидравлического сопротивления, отнесенный к горизонтальному сечению циклонных элементов, равен 65. Эффективность очистки газа от золы при d50=10 мкм составляет 80 %. Циклоны БЦ-2 могут быть использованы в технологических установках на любой неволокнистой и неслипающейся пыли.

| Типоразмер | Расход газа (в тыс. м3/ч) при | Масса, кг | |

| аппарата | DР = 4,5 гПа | DР = 6 гПа | |

| БЦ-2-4 (3+2) БЦ-2-5 (3+2) БЦ-2-5 (4+2) БЦ-2-6 (4+2) БЦ-2-6 (4+3) БЦ-2-6 (5+3) БЦ-2-7 (5+3) | 18,9 22,6 27,2 31,6 36,2 42,2 | 17,4 21,8 26,1 31,4 36,6 42,0 49,0 |

Прямоточные осевые циклоны.

Циклоны, в которых вращающийся поток газа не изменяет направления своего основного движения по оси аппарата, называется прямоточным. Вследствие их малой по сравнению с противоточными циклонами степени очистки и меньшими гидравлическими потерями они находят применение в качестве первой ступени очистки перед более эффективными пылеуловителями - тканевыми или электрофильтрами. На рис показан циклонный элемент с винтовым направляющим аппаратом прямоточного батарейного циклона. Ввиду интенсивного абразивного износа "винта" начинают находить применение элементы с тангенциальным входом из чугуна

Ротационные пылеуловители.

К этой подгруппе относятся аппараты, в которых сепарация пыли происходит вследствие вращения ротора. Различают два типа таких пылеуловителей. Принадлежащие к первому типу имеют ротор в виде вентиляторного колеса особой конструкции, который отбрасывает частицы пыли к периферии и одновременно заставляет их двигаться в радиальном направлении к кольцевой щели пылесборной улитки и далее через циклонный элемент или непосредственно в бункер. В качестве пример можно привести кориолисовый пылеотделитель ПВК, изготовлявшийся на Крюковском вентиляторном заводе. Эффективность ПВК на грубой кварцевой пыли равна 77%.

Для сравнения укажем, что простой циклон ЦН-11 обеспечивает степень очистки от такой пыли более 90%. Поэтому рекомендовать эти аппараты для улавливания пыли не представляется возможным.

Аппараты второго типа имеют ротор с отверстиями, через которые запыленный газ просасывается в радиальном направлении к оси ротора. Частицы пыли вследствие действия центробежной и кориолисовой сил не могут пройти через отверстия ротора в центральную зону аппарата, отбрасываются на периферию и оседают в пылесборном бункере. К таким аппаратам относятся центробежные пылеотделители Грищенко, Розенкранца и Пречистенского.

Рисунок - Запыленный газ через патрубок 11 поступает в спиральный пылеуловитель 5. В результате криволинейного движения пыль концентрируется в периферийной зоне улитки, откуда через поперечную щель и патрубок 8 отводится вместе с 15-19% газа в выносной циклон 9, где окончательно улавливается и скапливается в бункере 10. Из циклона очищенный газ возвращается во входной патрубок 7 крыльчатки 6, установленный для обеспечения необходимого расхода рециркулируемого газа. Перед рабочим колесом 2 дымососа 3 находится радиальное направляющее устройство 4. Крыльчатка 6 и рабочее колесо дымососа установлены на одном валу 1. Регулировка производительности дымососа осуществляется односторонним клапаном 12, смонтированным во входном патрубке 11.

К ротационным аппаратам условно можно отнести вентилятор пылеуловитель с очисткой газов в спиральной камере (рис.) предназначенный для сухой очистки воздуха от пыли с d50>15 мкм. Его также называют дымосос - золоуловитель, так как он находит применение для очистки отходящих газов малых котельных.

При реконструкции стандартного вентилятора или дымососа под вентилятор - пылеуловитель рабочее колесо и улитку сохраняют без изменения. Заменяют только вал рабочего колеса консольного исполнения на двухопорный.

Лекция 12

2015-05-05

2015-05-05 1932

1932