В общем случае решения динамических задач предусматривается выполнение следующих основных этапов: 1) выбор физической модели реальной механической системы; 2) определение внешних сил, приложенных к механической системе; 3) составление дифференциальных уравнений, которые описывают движение рассмотренной механической системы (математической модели); 4) определение собственных частот колебаний механической системы; 5) определение законов перемещения и скоростей точек механической системы; 6) определение сил (пар сил) и напряжений, возникающих в упругих связях рассчитываемой механической системы.

Важнейшим этапом, предшествующим теоретическому изучению динамических процессов, которые происходят в реальной механической системе, является схематизация этой системы. Схематизация реальной механической системы состоит в выборе идеализированной физической модели, правильно отображающей поведение этой системы.

Для исследования динамических процессов в механических системах металлургического оборудования удовлетворительными являются два вида схематизации:

|

|

|

1) динамические модели или схемы с сосредоточенными параметрами (дискретные модели);

2) динамические модели или схемы с распределенными параметрами (непрерывные модели).

Параметрами реальной механической системы являются массы и жесткости составных ее звеньев. В общем случае используют обозначения:  – коэффициент инерции, иногда называемый приведенной массой;

– коэффициент инерции, иногда называемый приведенной массой;  – коэффициент жесткости, или обобщенный коэффициент жесткости. В расчетных схемах параметры являются приведенными величинами. Приведение производится на основании равенства общей энергии реальной и приведенной систем.

– коэффициент жесткости, или обобщенный коэффициент жесткости. В расчетных схемах параметры являются приведенными величинами. Приведение производится на основании равенства общей энергии реальной и приведенной систем.

Коэффициенты жесткости  определяют методами теории сопротивления материалов. Так, например, под коэффициентом жесткости при кручении понимают момент кручения

определяют методами теории сопротивления материалов. Так, например, под коэффициентом жесткости при кручении понимают момент кручения  , закручивающий вал на угол

, закручивающий вал на угол  рад:

рад:

. (1.11.1)

. (1.11.1)

Коэффициент жесткости участка вала постоянного сечения определяют по формуле

, (1.21.2)

, (1.21.2)

где  – модуль сдвига материала вала,

– модуль сдвига материала вала,  ;

;

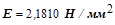

E – модуль упругости материала вала (для стали можно принять  );

);

– коэффициент Пуассона материала вала (для стали

– коэффициент Пуассона материала вала (для стали  );

);

– полярный момент инерции сечения вала,

– полярный момент инерции сечения вала,  ;

;

– длина закручиваемого участка вала,

– длина закручиваемого участка вала,  .

.

Под коэффициентом жесткости при растяжении (сжатии) понимают силу P, вызывающую удлинение (укорочение) стержня на величину  мм:

мм:

. (1.31.3)

. (1.31.3)

Коэффициент жесткости участка стержня постоянного сечения при растяжении (сжатии) определяют по формуле

, (1.41.4)

, (1.41.4)

где F – площадь поперечного сечения участка стержня,  ;

;

l – длина участка стержня сечением F,  .

.

Величину, обратную жесткости, называют податливостью:

|

|

|

. (1.51.5)

. (1.51.5)

При расчетах валов (стержней) с участками разного сечения более удобно пользоваться податливостью, так как общая податливость вала равняется сумме податливостей отдельных его i -х участков:

. (1.61.6)

. (1.61.6)

Коэффициенты жесткости при изгибе упругих балок определяют в зависимости от схемы закрепления балки и расположения на ней сосредоточенного груза.

Коэффициент инерции  является мерой инерции материальной точки и измеряется в единицах, соответствующих ее поступательному или вращательному движению, соответственно кг или

является мерой инерции материальной точки и измеряется в единицах, соответствующих ее поступательному или вращательному движению, соответственно кг или  .

.

Моментом инерции относительно оси, которая проходит через центр тяжести, называют сумму произведений массы отдельных частиц тела на квадрат расстояния соответствующей частицы до оси вращения:

. (1.71.7)

. (1.71.7)

В практических расчетах часто используют формулу

, (1.81.8)

, (1.81.8)

где  – радиус инерции, равняется расстоянию, на котором надо поместить массу тела, чтобы удовлетворить условию

– радиус инерции, равняется расстоянию, на котором надо поместить массу тела, чтобы удовлетворить условию

. (1.9)

. (1.9)

Если ось вращения не проходит через центр масс тела, то радиус инерции определяется из равенства

, (1.91.10)

, (1.91.10)

где  – радиус инерции относительно центра масс,

– радиус инерции относительно центра масс,  ;

;

a – расстояние от центра масс к оси вращения,  .

.

Радиус инерции для сплошного вала можно определить из зависимости  , а для пустотелого вала

, а для пустотелого вала  , где R и r – соответственно наружный и внутренний радиусы вала.

, где R и r – соответственно наружный и внутренний радиусы вала.

Определение моментов инерции деталей сложной формы расчетным способом может быть весьма трудоемко. В этом случае моменты инерции могут быть определены экспериментально методом крутильных колебаний, маятниковых колебаний, методом падающего груза и др. [1].

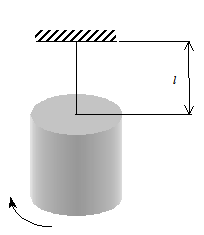

Метод крутильных колебаний. Тело вращения подвешивается на стальной проволоке длиной  . Другой конец проволоки жестко закрепляется в опоре (рис. 1.1). При этом необходимо обеспечить строгую вертикальность оси вращения. Провод с подвешенной деталью закручивают из положения равновесия на некоторый угол и подсчитывают число z полных колебаний, совершаемых деталью за довольно большой промежуток времени t.

. Другой конец проволоки жестко закрепляется в опоре (рис. 1.1). При этом необходимо обеспечить строгую вертикальность оси вращения. Провод с подвешенной деталью закручивают из положения равновесия на некоторый угол и подсчитывают число z полных колебаний, совершаемых деталью за довольно большой промежуток времени t.

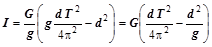

Пренебрегая затуханием колебаний, момент инерции определяют по формуле

, (1.101.11)

, (1.101.11)

где  – период полного колебания, с;

– период полного колебания, с;

c – направляющий момент провода, вызывающий закручивание на угол в один радиан (величина жесткости),  .

.

Рисунок 1.1 – Определение момента инерции методом крутильных

колебаний

Значение  можно определить по размерам проволоки согласно формуле (1.2). Поскольку получить точную величину модуля сдвига G сложно, жесткость

можно определить по размерам проволоки согласно формуле (1.2). Поскольку получить точную величину модуля сдвига G сложно, жесткость  в отдельных случаях целесообразней определять экспериментально, измеряя момент кручения

в отдельных случаях целесообразней определять экспериментально, измеряя момент кручения  , необходимый для закручивания проволоки из положения равновесия на угол

, необходимый для закручивания проволоки из положения равновесия на угол  .

.

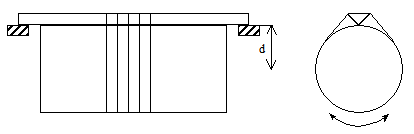

Метод маятниковых колебаний. Деталь прикрепляется проволокой к отрезку угловой стали (рис. 1.2) так, чтобы вершина уголка могла быть использована как призма, относительно которой деталь могла бы совершать колебания. Оба конца полученного маятника опираются на горизонтальные металлические опоры таким образом, чтобы деталь могла совершать колебания относительно точек опоры. Момент инерции детали относительно оси, совпадающей с вершиной уголка, при пренебрежении моментом инерции последнего, составит:

, (1.111.12)

, (1.111.12)

где  - вес детали,

- вес детали,  ;

;

d – расстояние между осью детали и осью качения,  ;

;

T – период одного колебания,  .

.

Рисунок 1.2 – Определение момента инерции методом маятниковых

колебаний

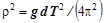

Определив экспериментально  , можно найти квадрат радиуса инерции:

, можно найти квадрат радиуса инерции:

, (1.121.13)

, (1.121.13)

где g – ускорение свободного падения,  .

.

Действительное значение радиуса инерции самой детали  может быть найдено из выражения (1.10):

может быть найдено из выражения (1.10):

. (1.131.14)

. (1.131.14)

В итоге момент инерции составит:

. (1.141.15)

. (1.141.15)

Метод падающего груза. Данный метод позволяет определить момент инерции детали, не извлекая её предварительно из сборочного узла, например, определить момент инерции ротора электродвигателя без его разборки.

|

|

|

На конец вала или на шкив, закрепленный на вале, навивают несколько витков шнура. Другому концу шнура с прикрепленным к нему грузом дают возможность опускаться. Во время эксперимента измеряют время t, за которое груз опускается на высоту h из своего начального положения.

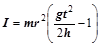

Момент инерции вычисляется в этом случае по формуле

, (1.151.16)

, (1.151.16)

где m – масса груза,  ;

;

r – радиус конца вала или шкива, на который навивается шнур,  .

.

2015-05-06

2015-05-06 249

249