1. Необходимость и содержание системного подхода к управлению качеством.

2. Классификация и характеристика моделей систем качества.

3. Опыт отечественных предприятий по внедрению системного подхода к управлению качеством.

1. Необходимость и содержание системного подхода к управлению качеством.

В настоящее время управление деятельностью любой организации предусматривает использование различных подходов, способствующих более эффективному достижению стоящих перед ней целей. Однако важнейшим, интегрирующим является системный подход к управлению.

Понятия «система» и «системный подход» в современном мире используются достаточно широко в различных областях знаний. Система (от греч. systema – целое, составленное из частей; соединение) трактуется философией как совокупность элементов, находящихся в отношениях и связях между собой и образующих определенную целостность, единство.

Система часто определяется как совокупность взаимосвязанных элементов, объединенных в единое целое благодаря тому, что ее свойства не сводятся к свойствам составляющих ее элементов. Основными чертами системы являются: наличие разнообразных элементов, среди которых обязательно есть системообразующий, связи и взаимодействия элементов, целостность их совокупности (внешняя и внутренняя среда), сочетание и соответствие свойств элементов и их совокупности в целом. Системе присуще свойство развиваться, адаптироваться к новым условиям путем создания новых связей, элементов со своими локальными целями и средствами их достижения.

|

|

|

Понятие «система» обладает определенной двойственностью. С одной стороны, это понятие используется для обозначения определенного реального существующего явления, а с другой – применяется как метод его изучения и представления. При первом подходе система трактуется как конкретно-предметное понятие. Во втором случае оно используется в качестве методологического понятия, как комплекс подходов, принципов и методов выделения, оценки и исследования явлений. Применение понятия системы в качестве методологического подхода началось в 50-е гг. XX в.

При раскрытии сущности системного подхода обычно обращают внимание на то, что речь идет не просто о наборе процедур, операций и приемов, а о совокупности принципов, которые определяют общую цель и стратегию деятельности организации. Системный подход к управлению базируется на совокупности принципов, которые отражают его содержание и особенности: целостности, совместимости элементов целого, функционально-структурного строения целого, развития, мобилизации функций, полифункциональности, интерактивности, вероятностных оценок, вариантности. Системный подход представляет собой явное выражение процедур определения объектов как систем и служит способом их специфического системного исследования (описания, объяснения, предсказания, конструирования и т.д.).

|

|

|

Необходимость применения рассматриваемого подхода применительно к области управления качеством была осознана к середине 1960-х гг., когда все явственнее стало ощущаться, что сам по себе контроль качества даже при всемерном его усилении, расширении масштабов, увеличении числа объектов и участников не может существенным образом изменить состояние дел в лучшую сторону. Усиление контроля не могло дать ответа на вопросы о том, как учитывать мнение возможных потребителей, характер их запросов; какие требования к качеству предъявляются техническим и социальным прогрессом; что должны делать для улучшения качества и своевременного обновления продукции подразделения предприятий. А именно эти вопросы все чаще возникали перед теми, кто занимался качеством.

В те годы вопрос о переходе к рыночным отношениям в нашей стране не стоял, поэтому рассчитывать на стимулирующую роль экономической конкуренции не приходилось. Для того чтобы объединить все возможности улучшения качества в единый комплекс, необходимо было глубже проникнуть в его природу, понять, какие силы и в каком порядке участвуют в процессе создания и изготовления продукции, осознать, каким объективным закономерностям нужно следовать, чтобы действовать более эффективно.

К середине 1960-х гг. в мировой практике не только был накоплен опыт хорошей организации технического контроля, но и возник первый опыт системной организации работ по качеству. Одновременно создавался научный задел по теории надежности, статистическим методам и другим проблемам качества. Именно в данный период начинает реализовываться важнейшая тенденция, связанная со становлением и все более широким использованием системного подхода к управлению качеством. Она заключается в том, что работы по качеству в совокупности неуклонно, объективно, естественным образом стали преобразовываться в специфическую функцию организации и управления производством, что в свою очередь привело к развитию и внедрению на промышленных предприятиях систем качества.

В соответствии с системным подходом организацией необходимо управлять с учетом ее целостности, взаимосвязи и взаимозависимости ее составляющих, основываясь на реально сложившейся ситуации.

С целью формулировки сущности системного подхода к управлению качеством воспользуемся терминологией МС ИСО 9000:2008 (рис. 1).

Содержание системного подхода к управлению качеством заключается в определении взаимосвязанных процессов и управлении ими, осуществляемыми в организации, как системой для достижения ее целей в области качества, направленных на повышение результативности и эффективности деятельности организации. Таковой является система менеджмента качества, построенная на основе процессной модели, содержание которой раскрыто в следующей теме.

Принимая во внимание, что в МС ИСО серии 9000: 2000 базовой категорией служит менеджмент качества, система управления качеством в данных стандартах именуется системой менеджмента качества и определяется как система менеджмента для руководства и управления организацией применительно к качеству. Таким образом, термин «система управления качеством» в дальнейшем будет применяться для обозначения любой системы качества, а термин «система менеджмента качества» – для системы, соответствующей требованиям МС ИСО серии 9000: 2000.

Приведенная характеристика требует конкретизации таких понятий, как «политика в области качества», а также «объект» и «субъект» управления в системе менеджмента качества.

|

|

|

Политика в области качества представляет собой общие намерения и направления деятельности организации в области качества, официально сформулированные высшим руководством. Она должна формироваться исходя из реально существующей социально-экономической ситуации и общих стратегических целей организации на момент разработки политики с учетом внутренних и внешних факторов. Ее реализация обязательна для всех работников организации, поэтому она должна быть определенной, реальной и понятной всем.

Политика в области качества оформляется в виде документа, подписанного руководством организации. В него могут быть включены:

- экономические и социальные цели организации;

- приоритетные цели организации в области обеспечения и повышения качества осуществляемых процессов и выпускаемой продукции;

- распределение ответственности и обязанностей между руководителями и подразделениями организации в рамках системы менеджмента качества;

- принципы построения системы менеджмента качества.

Безусловно, главной целью политики организации в области качества должно быть постоянное удовлетворение запросов потребителей в продукте (услуге) соответствующего уровня качества. Цель, стоящая перед организацией в области управления качеством, должна заключаться в улучшении деятельности и результатов работы организации с тем, чтобы обеспечить эффективность ее функционирования в будущем. Остановимся более подробно на содержании целей, включаемых в политику в области качества.

Экономические и социальные цели могут охватывать расширение рынков сбыта или завоевание новых; расширение номенклатуры за счет освоения принципиально новых видов продукции; улучшение экономического положения организации в результате повышения качества.

В качестве приоритетных целей организации по отношению к рассматриваемой системе могут быть выделены обеспечение соответствия объекта управления национальным и международным требованиям, снижение уровня дефектности выпускаемой продукции и т.д.

|

|

|

Для того чтобы удовлетворить постоянно повышающиеся требования потребителей, система менеджмента качества в организации должна создаваться и функционировать на основе научно обоснованных принципов, к которым относятся следующие:

- целенаправленность, реализуемая формированием и функционированием соответствующих подсистем для достижения поставленных целей;

- делимость, реализуемая делением системы на подсистемы, процессы, элементы;

- иерархичность, реализуемая формированием многоуровневой структуры системы с учетом делегирования полномочий на соответствующий уровень управления;

- комплексность, реализуемая взаимной увязкой всех подсистем, элементов, стадий жизненного цикла объектов управления, иерархических уровней и всего комплекса организационных, экономических, социальных, научно-технических, производственных и других мероприятии, используемых в системе управления качеством;

- установление приоритетности одних целей по отношению к другим или реализация взаимосвязанных процессов их достижения;

- замкнутость управленческого цикла, реализуемая выполнением в системе полного общефункционального цикла, включая прогнозирование, планирование, организацию, мотивацию и контроль.

Данные принципы должны быть отражены в политике организации в зависимости от специфики ее деятельности в целом и системы менеджмента качества в частности.

Важным элементом, который в общем виде может содержаться в политике в области качества, является распределение ответственности и обязанностей между руководителями и подразделениями в рамках системы менеджмента качества.

Система менеджмента качества, как и другие системы управления, включает объекты и субъекты управления. Ее общая модель представлена на рис. 2.

Рис. 2. Общая модель системы менеджмента качества

Субъектами управления выступают руководители различных уровней, осуществляющие управление качеством на соответствующем уровне организации. Объектами управления являются: процессы, осуществляемые в организации; продукция, т.е. конечный результат деятельности предприятия; персонал в лице как отдельных исполнителей, так и отдельных структурных подразделений, реализующих определенные функции в системе управления качеством.

Взаимодействие между субъектами и объектами управления в данной системе осуществляется, с одной стороны, в ходе реализации управляющего воздействия субъекта на объект управления путем принятия определенных управленческих решений в области качества, а с другой – посредством механизма обратной связи, благодаря которому субъект управления получает информацию о реализации принятых управленческих решений, а также о функционировании объекта, о его соответствии задаваемым параметрам. Управляющая и управляемая подсистемы представляют собой взаимодействующие и взаимовлияющие составные части системы, что обеспечивает их единство в рамках системы управления качеством.

Таким образом, системы управления качеством должны характеризоваться:

- четко сформулированной целью (политика и стратегия в области качества, планы по качеству);

- определенным составом, структурой специализированных управленческих органов (субъекты управления);

- точно очерченным контуром влияния системы на качество продукции, процессов, персонала, организацию в целом (объект управления);

- наличием прямых и обратных связей между субъектами и объектами управления в системе.

2. Классификация и характеристика моделей систем качества

Организации, начиная разрабатывать систему управления качеством, как правило, сталкиваются с проблемами выбора формы представления этой системы, а также сравнения существующих форм. Разрешить данные проблемы в определенной степени помогают модели систем управления качеством. В широком смысле модель представляет собой образец (мысленный или условный: изображение, описание, схему, чертеж, график, план, карту и т.п.) какого-либо объекта, процесса или явления, используемый в качестве его «заместителя», «представителя».

Разнообразные модели систем управления качеством присутствуют в международных и национальных стандартах, в рекомендациях по разработке систем, в научной литературе. Реальные системы в определенной степени соответствуют или не соответствуют своим моделям.

В зависимости от назначения модели систем управления качеством делятся на абстрактно-исследовательские; абстрактно-проектировочные и абстрактно-нормативные. Каждый из названных видов моделей имеет свое назначение, цель создания и степень детализации.

Абстрактно-исследовательские модели разрабатываются с целью повышения эффективности реально действующих в организациях систем управления качеством. Их назначение – исследование состояния функционирующей системы, ее составляющих; выявление факторов и причин, способствующих и препятствующих ее развитию. На основе применения данного вида моделей разрабатываются рекомендации по совершенствованию действующей системы управления качеством.

Абстрактно-проектировочные модели имеют практическую направленность, они применяются с целью создания реальных систем, особенно на начальных этапах.

Абстрактно-нормативные модели содержат установленные требования к системе управления качеством. Примерами могут служить модели систем, содержащиеся в МС ИСО серии 9000 или соответствующих национальных стандартах.

В зависимости от формы представления модели систем управления качеством можно также подразделить на описательные, графические и смешанные.

Описательные модели содержат текстовое описание систем управления качеством, формулировку их целей и задач, изложение функций и обязанностей отдельных лиц и структурных подразделений, характеристику требований, которым должна соответствовать система. Данный вид модели широко распространен, что объясняется:

- чрезвычайной сложностью, множественностью участников, глубокой дифференциацией и разнообразием функций, обязанностей и огромным массивом отражающейся и движущейся в системах качества технической, организационной и экономической информации;

- пока еще ранней стадией использования достаточно осмысленного, но недостаточно разработанного в деталях системного подхода к организации деятельности в области качества.

Примерами таких моделей служат: модель системы менеджмента качества, содержащаяся в МС ИСО серии 9000: 2008; модели, предлагаемые соответствующими национальными стандартами; руководство по качеству как документ, определяющий содержание системы в организации.

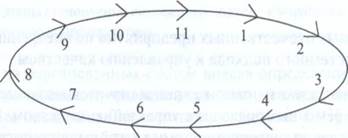

Графические модели позволяют наглядно представить систему управления качеством, ее составляющие и взаимосвязи с помощью простых графических средств (рисунков, схем, диаграмм), а также методов инженерной и компьютерной графики. К наиболее простым графическим моделям можно отнести цикл Деминга, пирамиду Фейгенбаума, спираль Джурана, а также модель голландских специалистов Дж. Эттингера и Дж. Ситтига (рис. 3).

Рис. 3. Модель Эттингера — Ситтига:

1 – цели и задачи системы; 2 – техническое задание; 3 – проектирование; 4 – производство продукции; 5 – сбыт; 6 – гарантийное обслуживание; 7 – реализация продукции; 8 – рынок; 9 – сфера рынка сбыта; 10 – рынок.

Представленная на рис. 3 модель учитывает наряду с контролем качества в сфере производства также вопросы проектирования, сбыта, гарантийного обслуживания и изучения рынка продукции. Она получила название «петля качества». Ее вид с течением времени претерпевал определенные изменения. В МС ИСО серии 9000: 1994 она выглядела несколько иначе (рис. 4).

Рис. 4. «Петля качества»:

1 – маркетинг, поиск и изучение рынка; 2 – проектирование и разработка технологических требований, разработка продукции; 3 – материально-техническое снабжение; 4 - подготовка и разработка производственных процессов; 5 – производство продукции; 6 – контроль, проведение испытаний и обследований; 7 – упаковка и хранение; 8 – реализация и распределение продукции; 9 – монтаж и эксплуатация; 10 – техническая помощь и обслуживание; 11 – утилизация после использования продукции.

В графических моделях, как правило, не отражены требования к качеству, цели и задачи системы, поэтому требуются определенные пояснения.

Таким образом, и описательные, и графические модели обладают как достоинствами, так и недостатками (табл. 1).

Таблица 1

Достоинства и недостатки различных форм представления системы управления качеством

| Форма представления | Достоинства | Недостатки |

| Описательная | Подробная характеристика системы, ее составляющих, взаимосвязей | Сложность представления общей структуры системы, ее составляющих, схемы прямых и обратных связей |

| Графическая | Наглядность представления, возможность отображения с разной степенью детализации и с различных ракурсов сущности системы управления качеством | Необходимость получения определенных знаний и навыков для применения модели Отсутствие подробного описания содержательной составляющей системы |

Усилить достоинства приведенных форм и устранить их недостатки возможно с помощью смешанных, или комбинированных, моделей.

Смешанные модели представляют собой комбинацию описательных и графических моделей. Модели, рассмотренные в предыдущей и данной теме, в той или иной степени были реализованы на практике.

Значительный интерес представляет опыт отечественных предприятий по разработке и внедрению систем управления качеством.

3. Опыт отечественных предприятий по внедрению системного подхода к управлению качеством

Российская наука и практика внесли значительный вклад в формирование современных подходов к управлению качеством. Первой попыткой внедрения системного подхода к этому процессу считают разработку и внедрение в 1955 г. на предприятиях Саратовской области, и прежде всего на Саратовском авиационном заводе, системы бездефектного проектирования, изготовления промышленных изделий и сдачи их с первого предъявления – системы БИП. На основе этой системы на предприятиях Львовской области была разработана система бездефектного труда – СБТ. Вслед за ней появилась Горьковская система КАНАРСПИ (качество, надежность, ресурс с первых изделий).

В 1963 г. на Ярославском моторном заводе (позднее объединение «Автодизель») была разработана и внедрена система НОРМ (научная организация работ по увеличению моторесурса двигателя). С 1972 г. на предприятиях страны начинали разрабатываться и внедряться комплексные системы управления качеством продукции (КСУКП). В 1970-х гг. формировались отраслевые и территориальные системы качества, и, наконец, в конце 1970-х гг. были сформулированы принципы Единой системы государственного управления качеством продукции (ЕСГУКП).

Каждая из перечисленных систем внесла определенный вклад в развитие форм и методов управления качеством не только в нашей стране, но и за ее пределами. Так, саратовская система БИП – первая в мировой практике разработанная и внедренная система управления качеством. Ее основные положения получили распространение на предприятиях Польши, США, Германии и Японии.

Необходимость внедрения системы БИП была вызвана практикой контроля, сложившейся на промышленных предприятиях, в соответствии с которой непосредственные исполнители операций (производственные рабочие) фактически не отвечали за качество выпускаемой продукции – ответственность за нее была возложена на отдел технического контроля (ОТК). В результате производственные подразделения передавали детали, узлы и изделия на другой этап производственного процесса с недоделками, дефектами. При таком положении ОТК предприятий занимались не только выявлением, но и устранением дефектов. Это существенно снижало ответственность непосредственного исполнителя за качество выполненной им работы, приводило к чрезмерному увеличению численности работников ОТК, а главное, не способствовало в полной мере созданию на предприятии необходимого режима качества.

Главным назначением системы БИП являлось изготовление продукции без отклонений от требований технической документации. В ее основу был положен показатель процента сдачи продукции службе технического контроля с первого предъявления за определенный период. Внедрение этой системы позволило значительно изменить функции ОТК, возложив ответственность за качество продукции на ее непосредственных изготовителей. В случае обнаружения брака работниками ОТК дальнейший контроль предъявляемых изделий прекращался и вся партия возвращалась для устранения дефектов. Вторичное предъявление этих изделий на контроль было возможно только по письменному разрешению начальника цеха, который должен был одновременно представить руководителю предприятия письменное объяснение по поводу причин выявленных дефектов. Сдача продукции работникам ОТК с третьего предъявления допускалась только с разрешения руководителя предприятия.

Для обеспечения успешного функционирования системы БИП была необходима четкая организация деятельности всех подразделений предприятия. Данная система развивала инициативу работающих, стремление к работе с личным клеймом и правом самоконтроля по доверенности службы технического контроля. С появлением системы БИП в практику деятельности предприятий вошли такие формы работы, как проведение дней качества на всех уровнях управления предприятием, в ходе которых анализировались итоги работы по обеспечению требуемого уровня качества и разрабатывались мероприятия по дальнейшему его повышению.

Система БИП получила широкое распространение на промышленных предприятиях нашей страны в 1950–1960-х гг. В частности, она дала значительный эффект в приборостроении, где была внедрена в 1964 г. В то время на предприятиях отрасли сдача продукции ОТК с первого предъявления составляла в среднем 70–75 %. В течение двух лет со времени внедрения системы этот показатель неуклонно возрастал и в 1966 г. достиг уровня 89–90 %. Аналогичная картина складывалась на промышленных предприятиях и других отраслей.

В основу системы были положены следующие принципы:

- полная ответственность непосредственного исполнителя за качество выпускаемой продукции;

- строгое соблюдение технологической дисциплины;

- полный контроль качества изделий и соответствия их действующей документации до предъявления службе контроля;

- сосредоточение технического контроля не только на регистрации брака, а главным образом на мероприятиях, исключающих появление различных дефектов.

Основные достоинства и нововведения системы БИП:

- возможность проведения количественной оценки качества труда каждого исполнителя, коллективов подразделений, всего предприятия в целом и осуществления на этой основе морального и материального стимулирования;

- установление и распределение ответственности за качество между руководством предприятия, непосредственными исполнителями и службой технического контроля;

- возможность сбора, анализа и использования в процессе принятия решений информации о причинах возникновения брака;

- появление элементов обеспечения качества. Большое внимание в системе БИП уделялось обучению кадров, состоянию оборудования и инструмента, научной организации труда, ритмичности производства.

Однако с конца 1960-х – начала 1970-х гг. наблюдалась тенденция постепенной стабилизации показателя сдачи продукции ОТК с первого предъявления, а затем и его снижения. Это было не свидетельством неэффективности системы, а скорее результатом действия тех ограничений, которые были на нее наложены с момента создания. Основными недостатками системы были:

- охват лишь производственной стадии жизненного цикла продукции, использование только одного оценочного показателя, т.е. несоблюдение принципа комплексности в системном подходе к управлению качеством;

- оценка качества труда одной категории работников – непосредственных изготовителей.

Следующим этапом в развитии работ по обеспечению качества было усиление внимания к допроизводственным стадиям его формирования – научным исследованиям, проектированию, созданию опытных и серийных образцов продукции, технологической подготовке производства. Эти задачи решались в рамках разработанной в 1958 г. на горьковских предприятиях системы КАНАРСПИ, которая была направлена не только на повышение качества изготовления продукции на этапе ее производства, но и на обеспечение высокого уровня технологической и конструкторской подготовки. Она предусматривала получение требуемого качества начиная с первых промышленных образцов.

В процессе проектирования было необходимо свести до минимума причины отказов, для чего применялись макетирование и моделирование, ускоренные методы испытаний. При подготовке производства требовалось тесное взаимодействие конструкторов и технологов. Необходимость обеспечения требований системы привела к созданию комплексных бригад с участием конструкторов, технологов, рабочих. Таким образом, к достоинствам системы КАНАРСПИ можно отнести следующие особенности:

- комплексность задач обеспечения качества;

- ориентация на постоянное улучшение качества продукции и развитие конструкторских, технологических и испытательных служб предприятия;

- использование периода проектирования и подготовки производства для выявления и устранения причин, снижающих качество изделий;

- активное участие потребителей продукции (эксплуатирующих организаций) в совершенствовании конструкции изделия и повышении технологического уровня его эксплуатации.

На этапе производства использовались положения системы БИП. Внедрение системы КАНАРСПИ на предприятиях страны позволило:

- повысить надежность выпускаемых изделий в 1,5–2 раза;

- увеличить ресурс изделий в 2 раза;

- снизить трудоемкость изготовления продукции в 1,5–2 раза.

2015-05-18

2015-05-18 10748

10748