Крацевание. Крацеванием называют обработку художественного литья вращающимися металлическими щетками.

Крацевание жесткими щетками придает отливке законченный вид, поверхность отливки становится матовой. При обработке мягкими щетками поверхность приобретает блеск.

Для крацевания твердых сплавов (стали, чугуна) применяют щетки из стальной проволоки диаметром 0,15—0,20 мм, для крацевания мягких сплавов и металлов (цинка, алюминия и др.) — диаметром не более 0,1 мм. Изделия из драгоценных металлов крацуют латунными щетками из проволоки диаметром 0,1 —0,2 мм.

При крацевании изделия смачивают слабым водным раствором поташа (3%), а в былые времена для этого использовали пиво или квас (особенно при золочении и серебрении).

Отливку слабо прижимают к щетке, так как при сильном нажиме на поверхности могут образоваться полосы и штрихи, особенно при недостаточном смачивании.

Оптимальная частота вращения щетки диаметром 300 мм составляет для стали и никеля 1800—2000 мин"1, для латуни, бронзы, меди, серебра — 1500—1600 мин"1, для цинка, олова, свинца, алюминия и его сплавов — 1200—1300 мин"1.

|

|

|

Шабровка. Шабровка — обработка отливки шаберами, режущими инструментами с острозаточенным лезвием, при помощи которого

с отливки снимают тонкую стружку. Это позволяет выровнить поверхность изделия, сделать ее гладкой. Толщина стружки при черновой шабровке — 0,05—0,02 мм, при чистовой — 0,02—0,01 мм.

Шабровку обычно производят попеременно в двух взаимно перпендикулярных направлениях. Это дает возможность получить наиболее ровные поверхности, без волнистости, которая неизбежно возникает при шабровке в одном направлении.

Шлифование. При обработке шлифованием поверхность металла доводят до состояния, приближающегося к зеркальному. Шлифование может быть финишной (последней) операцией или промежуточной, предваряющей полирование или нанесение покрытий.

Отливки шлифуют войлочными кругами, на которые наносят абразивные зерна.

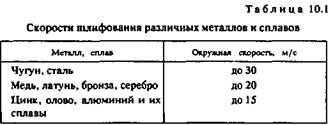

При шлифовании кругами диаметром 500—600 мм различных металлов и сплавов применяют скорости, указанные в табл. 10.1.

Чем сложнее профиль отливки, тем меньше должна быть скорость шлифования. Например, при шлифовании тонкого художественного бронзового литья скорость шлифования снижается до 10—12 м/с.

Абразивные материалы (корунд, наждак и др.) в виде мелких порошков обычно приклеивают к войлочным кругам столярным клеем. Когда абразив срабатывается, его остатки удаляют бруском и наклеивают новый слой.

Для обработки плоскостей используют ленточные шлифовальные станки. Иногда отливки шлифуют вручную шкуркой или пемзой.

|

|

|

Голтование. Голтование — это массовое полирование мелких отливок во вращающихся барабанах при помощи стальных шариков, конусов и т. п.

При вращении барабана мелкие отливки и шарики непрерывно перемешиваются. При этом за счет ударов и трения шариков об отливки сглаживаются неровности и шероховатости на поверхности отливок, особенно если залить в барабан водный раствор соды, мыла и т. п., которые смывают грязь и ускоряют процесс.

Диаметр шариков составляет 3—5 мм, частота вращения барабана — от 60 до 200 мин"1, продолжительность обработки отливок из латуни — 2—8 ч, из бронзы — 10—15 ч, из серого чугуна — 70—80 ч.

Барабан загружают на 50—80%, причем шариков должно быть вдвое больше, чем отливок. Чем сложнее конфигурация отливки, тем больше должно быть шариков и тем меньше должен быть их размер.

Сложно профилированные отливки из мягких металлов и сплавов лучше голтовать при медленном вращении в барабанах, имеющих форму усеченного конуса.

Иногда в барабан вместо стальных шариков загружают абразивные материалы (песок, наждак, пемзу). Такая обработка мелких отливок заменяет их шлифование.

Полирование. Полирование доводит поверхность металла до зер-каль юго состояния, когда луч света на ней не рассеивается, как на шлифованной поверхности, а полностью отражается.

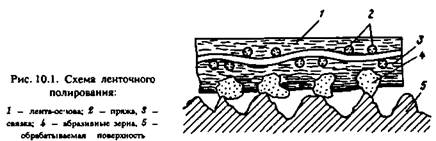

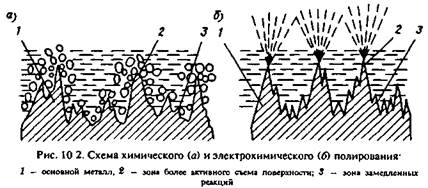

Различают несколько видов полирования: механическое, химическое, электрохимическое и ручное. Механическое полирование осуществляют эластичными кругами или лентами, на поверхность которых наносят полировочные материалы (рис. 10.1). При химическом полировании происходит химическое взаимодействие между активным раствором и поверхностью изделия. Электрохимическое полирование сопровождается химическими реакциями между электролитом и изделием под воздействием электрического тока.

Механическое полирование осуществляется на тех же станках, на которых производят шлифование. Вместо войлочных кругов при полировании применяют шерстяные или хлопчатобумажные круги, на которые наносят специальную полировочную пасту. Отливку прижимают к кругу с небольшим усилием.

Оптимальные скорости полирования составляют для отливок из чугуна, стали 30 м/с, из бронзы, латуни, серебра — 25 м/с, из цинка, олова, алюминия, их сплавов — 20 м/с.

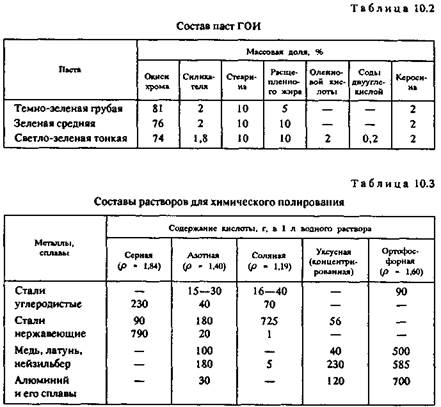

Для полирования применяют пасту, основными компонентами которой являются оксид хрома и стеарин. Наибольшее распространение получили пасты ГОИ (табл. 10.2)

Основ'ным преимуществом химического полирования является его простота: изделие на несколько минут погружают в соответствующий раствор. Составы растворов приведены в табл. 10.3. Медные сплавы, кроме того, хорошо полируются в растворе, содержащем 800 см3 серной кислоты, 20 см3 азотной кислоты, 10 см3 соляной кислоты, 200см3 2%-ной перекиси водорода, 20—40 г хромового

ангидрида. Процесс сопровождается выделением газов и паров кислот или щелочей (рис. 102, а). Недостатком химического полирования является сложность корректировки химического состава растворов в процессе работы. Блеск поверхности слабее достигаемого электрохимическим полированием.

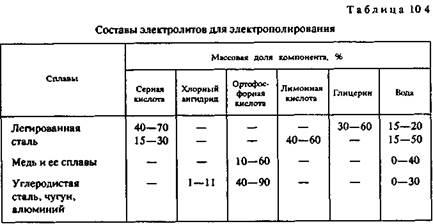

При электрохимическом полировании обрабатываемое изделие, которое помещают в электролитическую ванну, является анодом (соединено с положительным полюсом источника тока). Роль второго электрода выполняют металлические катоды. Составы элект-• ролитов приведены в табл. 10.4. Как и при химическом полировании, в первую очередь растворяются наиболее высокие выступы микрошероховатостей (рис. 10.2, б). Поверхность выравнивается и становится гладкой и блестящей.

Ручное полирование применяют главным образом в ювелирном производстве. Его производят специальными полировальниками из твердого минерала — гематита.

|

|

|

Полировальникам придают различную форму (плоскую, овальную), чтобы ими можно было обрабатывать поверхности с различным профилем.

Полировальником с силой водят по поверхности изделия, сглаживая выступы, риски, другие дефекты. Поверхность становится зеркальной. При полировании поверхность смачивают водным раствором соды, мыла и т. п. В прошлом для этой цели применяли пиво.

Пескоструйная обработка. Пескоструйная обработка применяется для получения матовых поверхностей на художественном литье В литейных цехах машиностроительных производств ее используют главным образом для очистки отливки от остатков огнеупорной смеси и пригара.

Обработка поверхности сухим песком производится в специальных камерах. Песок подается по резиновому шлангу под давлением сжатого воздуха.

В зависимости от размера зерен песка литая поверхность приобретает разную фактуру — от нежно-бархатистой до грубо-зернистой. Размеры зерен, кроме того, подбирают с учетом материала отливки.

Для придания поверхности бархатистой с матовым отливом фактуры применяют песок с размером зерна 0,05—0,15 мм (для стальных отливок — 0,2—0,5 мм, для крупных отливок из чугуна, бронзы, алюминия — 0,5—1,5 мм). Очень грубую фактуру получают, если размер зерен равен 2,0—2,5 мм.

Наряду с пескоструйной для отделки литья применяется дробеструйная обработка стальной дробью или гранулированными зернами белого чугуна. При дробеструйной обработке металл не только отделывается, но и упрочняется, приобретая наклеп. Чем крупнее дробь, тем грубее получается фактура литой поверхности.

В литейных цехах машиностроительных предприятий сухая пескоструйная обработка кварцевым песком запрещена санитарным надзором из-за вредного влияния на организм оператора образующейся в процессе обработки тонкой силикатной пыли.

2015-05-18

2015-05-18 1459

1459