3.4. Накат краски на печатную форму

Краска, должным образом подготовленная в процессе ее раската, поступает на накатные валики и наносится ими на печатную форму. Эта операция называется накатом краски. С технологической точки зрения она наиболее важна, так как существенно влияет на качество оттиска.

В высокой и офсетной печати краска накатывается только на печатающие элементы формы, в связи с чем на накатных валиках остается красочный слой, имеющий «изрезанный».профиль, создаваемый чередованием разновысоких красочных колец (или рифлей), полос, спиралей или образований иной формы. Если этот профиль не выравнивать, условия наката краски на форму резко ухудшаются, поскольку неровности красочного слоя на накатных валиках будут неизбежно распространяться на валики и цилиндры раскатной системы.

При анализе операции наката краски на печатную форму важное значение приобретает ряд факторов. Это — соотношение длины окружности каждого и всей совокупности накатных валиков и длины печатной формы в направлении ее поступательного движения (в плоскопечатных машинах) и вращения (в машинах ротационных). Сюда относятся также толщина слоя краски на накатных валиках перед нанесением ее на форму, характер печатной формы, в частности взаимное расположение печатающих и пробельных элементов. Важное значение имеет и такой фактор, как конструкция формонесущей поверхности.

|

|

|

Наиболее правильная передача линейных размеров и оптических плотностей изображения на оттиске может быть достигнута только при условии получения на нем достаточно однородного красочного слоя технологически необходимой толщины. Поскольку запечатываемый материал является при восприятии краски с макроскопической точки зрения гомогенным, необходимые параметры красочного слоя будут обеспечиваться только равномерным накатом краски на печатную форму (речь здесь идет о равномерности наката с учетом местной и общей регулировки подачи краски, в соответствии с которой слой краски приобретает равномерную толщину или по всей форме в целом, или в пределах тех или иных ее участков различной площади). Равномерному накату краски на форму препятствуют, однако, разного рода технологические помехи, обусловленные, в частности, влиянием температуры краски и окружающего воздуха, изменением условий испарения увлажняющего раствора в офсетной печати, нестабильностью подачи краски краскопитающей группой и нестабильным «отводом» ее на печатную форму, связанным с тем, что краска переходит на печатающие элементы формы, сочетание размеров и конфигурации которых в полосе контакта изменяется в пределах цикла, и т. п. В результате этого в реальных условиях печатания на оттиске неизбежно возникают местные изменения толщины красочного слоя, проявляющиеся в различных формах, но всегда ухудшающие качество изображения. Помехи, возникающие при накате краски на форму (и обязательно в той или иной степени воспроизводимые на запечатываемом материале), также необходимо учитывать и по возможности сводить к минимуму их влияние.

|

|

|

Накат краски на форму может характеризоваться некоторыми количественными показателями, приводимыми ниже.

Коэффициент переноса краски определяет пропорцию, в которой краска передается с красконесущей на красковоспринимающую поверхность. В печатном процессе понятие красконесу- щая поверхность в буквальном смысле приложимо только к дукторному валу, периодически или непрерывно выводящему нормированный по толщине слой краски из красочного ящика, тогда как красковоспринимающей поверхностью в полном смысле этого слова является только запечатываемый материал. Все же остальные рабочие поверхности (валиков и цилиндров красочного аппарата, включая накатные валики, печатной формы, декеля в машинах офсетной печати) попеременно и последовательно выполняют функции красковоспринимающей и красконесущей поверхностей, воспринимая краску от элемента, находящегося пространственно ближе к дукторному валу, и передавая ее элементу, располагающемуся ближе к запечатываемому материалу. Доля переносимой краски во всех случаях (за исключением переноса краски с формы на запечатываемый материа) рассчитывается по отношению к суммарному количеству (или толщине слоя) краски, находящейся на красконесущей и красковоспринимающей поверхностях.

Коэффициент переноса краски с одной поверхности на другую (в том числе и между накатным валиком и печатной формой) может быть рассчитан по формуле:

или

Отсюда вытекает, что при расщеплении слоя краски между ДВуМЯ ПОВерХНОСТЯМИ ПОрОВНу Кпер = 50%.

Коэффициент использования окружности формного цилиндра определяется как отношение длины изображения (формы) /„ к длине окружности формного цилиндра (без печатной формы) диаметром D.

Этот показатель является одним из факторов, определяющих расход краски в процессе печатания за каждый оборот формного цилиндра.

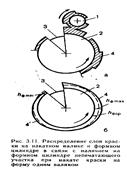

Амплитуда толщины слоя краски на форме. Неполное использование длины окружности формного цилиндра является следствием как конструктивных, так и чисто технологических причин. Оно может быть связано с наличием промежутков между стереотипами, располагающимися по окружности цилиндра машины высокой печати, а также пазов и устройств разного рода, предназначенных для закрепления гибких формных пластин в машинах офсетной, а иногда и высокой печати. В ряде моделей листовых ротационных машин высокой печати 25 — 30% площади поверхности формного цилиндра отводится под раскатную плиту. Эти нерабочие участки формного цилиндра, а также пробельные элементы самой печатной формы оказывают дестабилизирующее (возмущающее) воздействие на процесс наката краски, которое может проявляться как в пределах полного оборота формного цилиндра, так и в границах каждого нового оборота накатного валика (рис. 3.11).

На участке поверхности накатного валика 1, контактирующем с непечатающим участком 3 формного цилиндра 2 (рис. 3.11,а), слой краски сохраняется неизменным до тех пор, пока он не перейдет на участок 4 формы при следующем обороте валика. Поэтому на участке 4 образуется некоторый избыток краски по сравнению со смежными участками формы. Одновременно в пределах каждого оборота накатного валика толщина слоя краски на форме по мере вращения формного цилиндра постепенно уменьшается, так как оставшаяся на валике часть слоя краски последовательно расщепляется между поверхностями валика и печатной формы. Следовательно, толщина слоя краски на клапанном (начальном) участке формы оказывается несколько больше по сравнению с толщиной на участке, прилегающем к противоположному ее краю (рис. 3.11,6).

|

|

|

Количество местных утолщений (типа 4) будет зависеть от соотношения длин окружностей формного цилиндра и накатного валика. Показанные на рис. 3.116 два утолщения такого рода соответствуют случаю, когда в пределах рабочей дуги формного цилиндра накатной валик совершает два оборота. При этом если первое утолщение 4 является результатом воздействия непечатающего участка 3, то утолщение 4' обязано своим происхождением утолщению 4, поскольку именно в этом месте произойдет повторное расщепление остатка утолщенного слоя краски после очередного полного оборота накатного валика.

В качестве одного из параметров, позволяющих характеризовать неравномерность наката краски, как раз и может быть использована амплитуда толщины слоя краски на форме определяемая следующим образом:

В качестве одного из параметров, позволяющих характеризовать неравномерность наката краски, как раз и может быть использована амплитуда толщины слоя краски на форме определяемая следующим образом:

Где  — соответственно максимальная, минимальная и средняя толщина слоя краски на форме в пределах одного оборота формного цилиндра.

— соответственно максимальная, минимальная и средняя толщина слоя краски на форме в пределах одного оборота формного цилиндра.

Более или менее заметные утолщения слоя краски на форме могут обусловливаться наличием любых нерабочих участков на формном цилиндре и на печатной форме. Значительные утолщения могут проявляться на оттиске в виде поперечных полос (следа валика). Для характеристики значимости отклонений такого рода вводится еще один специальный параметр.

Шаг тол щины слоя краски на форме — отношение максимального значения местного изменения толщины слоя краски на форме к средней его толщине на форме. Здесь имеется в виду именно максимальное, а не промежуточное приращение толщины слоя краски по отношению к заданной, или технологически необходимой, толщине слоя на данном участке формы в пределах одного оборота накатного валика.

|

|

|

Шаг толщины слоя краски на форме вычисляется по формуле

Коэффициент подачи краски. В машинах высокой и офсетной печати чаще всего используются 3 или 4 накатных валика, которые в соответствии с выполняемыми ими функциями могут быть разделены на две группы (рис. 3.12).

Накатные валики / и //, первыми входящие.в контакт с печатной формой при вращении формного цилиндра, образуют так называемую краскоподающую группу А, наносящую на печатную форму основное количество краски. Группа валиков III — IV (Б) носит название краскоразравнивающей. Эти валики, также подавая на форму некоторое (но меньшее, чем валики группы А) количество краски, одновременно раскатывают ее по поверхности печатной формы равномерным слоем требуемой толщины, как бы заполняя впадины и «срезая» выступы, находившиеся в пределах слоя краски, нанесенного на форму валиками группы А.

Накатные валики / и //, первыми входящие.в контакт с печатной формой при вращении формного цилиндра, образуют так называемую краскоподающую группу А, наносящую на печатную форму основное количество краски. Группа валиков III — IV (Б) носит название краскоразравнивающей. Эти валики, также подавая на форму некоторое (но меньшее, чем валики группы А) количество краски, одновременно раскатывают ее по поверхности печатной формы равномерным слоем требуемой толщины, как бы заполняя впадины и «срезая» выступы, находившиеся в пределах слоя краски, нанесенного на форму валиками группы А.

Отношение количества краски, поступившего на форму от накатных валиков группы А — qфА, ко всему количеству краски, переданному на форму за один цикл (включая и краску, поступившую на форму от валиков группы Б, т. е. qфБ), называется коэффициентом подачи краски. Формула для расчета этого коэффициента имеет вид:

Как следует из предыдущего, равномерность и постоянство толщины слоя краски, накатываемого на печатную форму, существенно зависят от конструкции красочного аппарата, прежде всего от количества, геометрических размеров и деформационных свойств его элементов, а также количества контактных зон. Вместе с тем в одном и том же красочном аппарате многозвенного многовалкового типа краска перемещается по различным траекториям (рис. 3.17), а валики накатной группы, как было отмечено, выполняют различные функции. В связи с этим в красочных аппаратах выделяется так называемый основной поток краски, т. е. траектория перемещения, оказывающая главное воздействие на процесс наката ее на печатную форму.

Основной поток — это такая траектория движения краски в красочном аппарате многовалкового типа, по которой обеспечивается подача на печатную форму наибольшего количества краски. Это — близкий к наикратчайшему путь краски от дукторного вала к печатной форме.

Было установлено, что наиболее сглаженная характеристика распределения толщин слоя краски на печатной форме (независимо от доли площади, занятой печатающими элементами) достигается в тех случаях, когда основной поток краски проходит через краскоподающую группу накатных валиков красочного аппарата {А на рис. 3.12), т. е. когда коэффициент подачи краски R имеет достаточно большую величину. С этой точки зрения более предпочтительными, по мнению Г. Реха, являются красочные аппараты с развитой краскоподающей группой, чем красочные аппараты с более «перетяжеленной» краскоразравнивающей системой валиков.

Одной из причин, которая может существенно ухудшать качество раската и наката краски и качество печатной продукции, является более или менее значительный местный рельеф слоя краски, образующийся на накатных валиках и являющийся результатом отбора краски только печатающими элементами форм высокой и офсетной печати. Образование подобного рельефа может явиться причиной двоения изображения, т. е. образования на оттиске — в результате последовательного (через форму) переноса с накатных валиков «негативного изображения» — дополнительного узора в виде полос, повторяющих контуры изображения.

Одной из причин, которая может существенно ухудшать качество раската и наката краски и качество печатной продукции, является более или менее значительный местный рельеф слоя краски, образующийся на накатных валиках и являющийся результатом отбора краски только печатающими элементами форм высокой и офсетной печати. Образование подобного рельефа может явиться причиной двоения изображения, т. е. образования на оттиске — в результате последовательного (через форму) переноса с накатных валиков «негативного изображения» — дополнительного узора в виде полос, повторяющих контуры изображения.

2 красочный аппарат машин высокой и офсетной печати. Особенности построения, работы. Короткие красочные аппараты.

Во время печатного процесса краска с печатающих элементов формы передается через офсетный цилиндр на запечатываемый материал. Задача красочного аппарата заключается в том, чтобы постоянно подавать на печатающие элементы новые порции краски с тем, чтобы печатный процесс не прекращался. Определенное количество печатной краски должно непрерывно подаваться в печатную систему. Баланс между количеством подачи краски и ее отдачей печатной форме должен быть отрегулирован так, чтобы исключить колебания плотности краски на оттиске.

Во время печатного процесса краска с печатающих элементов формы передается через офсетный цилиндр на запечатываемый материал. Задача красочного аппарата заключается в том, чтобы постоянно подавать на печатающие элементы новые порции краски с тем, чтобы печатный процесс не прекращался. Определенное количество печатной краски должно непрерывно подаваться в печатную систему. Баланс между количеством подачи краски и ее отдачей печатной форме должен быть отрегулирован так, чтобы исключить колебания плотности краски на оттиске.

Наряду с соблюдением баланса, решающее значение для качества печати имеет постоянство толщины красочного слоя на печатающих элементах формы и на запечатываемых участках материала. Теоретически повсюду на печатном листе должен находиться красочный слой одинаковой толщины этим допущением в репродукционной технике обосновывается изготовление цветоделенных фотоформ.

Наряду с соблюдением баланса, решающее значение для качества печати имеет постоянство толщины красочного слоя на печатающих элементах формы и на запечатываемых участках материала. Теоретически повсюду на печатном листе должен находиться красочный слой одинаковой толщины этим допущением в репродукционной технике обосновывается изготовление цветоделенных фотоформ.

Рис. 2.1-7 Схема красочного и увлажняющего аппаратов офсетной машины

Критериями, определяющими качество, таким образом, являются:

- крайне малые колебания средней толщины красочного слоя;

- постоянство толщины красочного слоя на печатающих элементах и на запечатанных участках материала (бумаги) в пределах всей поверхности.

Эти величины зависят от конструктивных особенностей красочного аппарата, шероховатости печатного материала, микрогеометрии печатной формы и резинового офсетного полотна. Реологические свойства печатной краски определяют равномерное покрытие ею плашек и отдельных растровых точек на печатном материале.

В красочном аппарате (рис. 2.1-7) осуществляется периодическая (прерывистая) подача краски посредством качающегося передаточного валика Н. Последний принимает от дукторного цилиндра сравнительно толстый слой печатной краски и передает часть его благодаря своему вращению на первый валик SO красочного аппарата. Выбор зазора между дуктором и ножом, продолжительность вращательного движения дукторного цилиндра D (преимущественно прерывистого), время контакта передаточного валика и скорость вращения валиков являются определяющими факторами для дозирования подаваемого количества краски. Наряду с системами прерывистой подачи краски имеются также системы для ее непрерывной подачи (так называемые «красочные аппараты пленочного типа»).

Все валики красочного аппарата (кроме валиков D и Н) имеют одинаковую окружную скорость, так же как формный и офсетный цилиндры. Система работает почти без проскальзывания, если не считать его малую величину, обусловленную деформацией сжатия (раздел 2.1-2) между жесткими и эластичными валиками. Нанесенная полоса краски многократно расщепляется и раскатывается. Количество краски, находящейся в красочном аппарате, зависит от числа красочных валиков и от площади их поверхностей. При оптимальном конструктивном исполнении красочного аппарата можно исходить из того, что накатные красочные валики от А1 до А4 создают на печатающих элементах формного цилиндра относительно постоянный красочный слой, т.е. после последнего накатного валика А4 обеспечивается получение красочного слоя примерно постоянной толщины независимо от распределения печатного изображения на форме. В печатной зоне (между офсетным и печатным цилиндрами) часть красочного слоя переносится на запечатываемый материал.

Как известно, офсетные печатные формы отличаются тем, что печатающие и пробельные элементы находятся в одной плоскости. «Необходимые» количества краски и увлажняющего раствора на форме (при сбалансированном их количестве) должны соответствовать задачам оптимального процесса печати. Если баланс нарушается, то происходят изменения толщины красочного слоя на оттиске.

Как прерывистая подача печатной краски в системе передаточный валик и дукторный цилиндр, так и неравномерная ее подача на форму (пробельные и печатающие элементы) является причиной того, что реально нельзя говорить о точном, постоянном процессе. Следует обращать внимание на расщепление краски на отдельных участках контакта при печати, а также при ее прохождении в красочном аппарате.

В упрощенной модели нанесения краски посредством одного накатного валика можно пояснить возникновение «паразитных» эффектов обратного действия (рис. 2.1-8). Для упрощения модели не будем принимать во внимание слой увлажняющего раствора. Перед нанесением краски на накатном валике находится ее слой толщиной S1. На печатающих элементах формы имеется остаточный красочный слой толщиной S2. После нанесения краски печатающий элемент на форме будет иметь новый красочный слой S4, а на соответствующем участке накатного валика останется красочный слой толщиной S3. Толщины красочного слоя S3 и S4 выводятся с учетом коэффициента расщепления (предполагая, что имеются замкнутые красочные слои, а не сегментообразные, как показано на рис. 2.1-8):

В упрощенной модели нанесения краски посредством одного накатного валика можно пояснить возникновение «паразитных» эффектов обратного действия (рис. 2.1-8). Для упрощения модели не будем принимать во внимание слой увлажняющего раствора. Перед нанесением краски на накатном валике находится ее слой толщиной S1. На печатающих элементах формы имеется остаточный красочный слой толщиной S2. После нанесения краски печатающий элемент на форме будет иметь новый красочный слой S4, а на соответствующем участке накатного валика останется красочный слой толщиной S3. Толщины красочного слоя S3 и S4 выводятся с учетом коэффициента расщепления (предполагая, что имеются замкнутые красочные слои, а не сегментообразные, как показано на рис. 2.1-8):

S4 = a (S1 + S2), S3 = (1a)(S1 + S2).

Рис. 2.1-8 Перенос краски в красочном аппарате: с красочного накатного валика на формный целиндр (а), с печатной формы на запечатываеый материал (б)

В соответствии с рис. 2.1-8, а непосредственно перед участком с толщиной S3 и после него накатной валик имеет толщину слоя S1.Таким образом, появляется участок резкого изменения в толщине слоя с разницей As = S1 S3. Правда, эта разница уменьшается при дальнейших прокатываниях расположенным выше раскатным валиком, а также при подаче новой краски из красочного аппарата.

Однако она не устраняется полностью. Эта разница сказывается на слоях краски на печатающих элементах и на запечатываемом материале. На печатающих элементах в этом случае не будет создаваться красочный слой постоянной толщины. Это ухудшает качество печати. На печатный процесс влияет схема построения красочного аппарата (возможность возникновения эффекта шаблонирования).

На рис. 2.1.8,б представлены основные процессы расщепления краски и параметры толщин слоев, начиная от формного цилиндра до печатного листа. В идеальном случае следует исходить из постоянного коэффициента расщепления a = 0,5 и постоянной толщины слоя S4 на печатной форме.

Для совершенствования конструктивных решений красочных офсетных аппаратов имеется два пути:

- экспериментальный;

- теоретический или расчетный (раздел 13.1.3.2).

Экспериментальный путь предусматривает изготовление нескольких образцов офсетных красочных аппаратов или одного очень вариабельного прототипа. На них проводятся опыты по печати, причем следует иметь в виду, что печатные параметры должны оставаться постоянными для того, чтобы были получены поддающиеся анализу результаты.

Теоретический путь соответствует моделированию процессов переноса краски и увлажняющего раствора в красочном аппарате посредством описания физических процессов с последующим использованием программных средств, реализуемых на компьютере.

В красочном аппарате следует рассматривать два вида процессов.

Краска и увлажняющий раствор в печатном процессе переносятся на поверхность материала. В этом случае решающую роль играют поверхностные свойства (например, смачивание, пористость и шероховатость) запечатываемого материала.

Впервые процесс переноса краски с печатной формы на запечатываемый материал был подробно исследован Уолкером и Фецко [1.3.3]. Они обнаружили, что процесс передачи краски может быть выражен посредством приведенного в разделе 1.3.2 уравнения.

Второй случай имеет место тогда, когда передающая краску поверхность находится в контакте с другой, имеющей краску и влагу. В [2.1-4] была рассмотрена функциональная зависимость этого процесса.

Представленная на рис. 2.1-7 схема красочного аппарата построена на принципе переноса основного потока краски на печатную форму посредством первых накатных валиков А1 и А2. Валики А3 и А4 переносят на печатную форму лишь небольшое количество краски и выполняют, главным образом, функцию «утюга». (Расчетная оценка процентных долей толщины слоя S4 (рис. 2.1-8), которые передаются отдельными накатными валиками, составляет А1 = 45%, А2 = 38%, А3 = 10%, А4 = 7%.) Это означает, что имевшие место колебания толщины слоя на печатающих элементах формы уменьшаются. В идеальном случае все печатающие элементы должны иметь одинаковую толщину красочного слоя. В действительности же имеются его колебания. Чем они меньше, тем лучше качество переноса краски красочным аппаратом. Это определяется коэффициентом неравномерности n:

n = [(S max S min)/ S mittel ]. 100%,

S max максимальная толщина красочного слоя на печатающих элементах формы;

S min минимальная толщина красочного слоя на печатающих элементах формы;

S mittel среднее арифметическое толщин красочного слоя на печатающих элементах формы.

Теоретические и практические исследования [2.1-5] показали, что красочные аппараты, подающие основной поток краски на первые накатные валики, однозначно обеспечивают лучшие условия ее переноса, чем системы равномерной подачи. Поэтому современные красочные аппараты офсетных рулонных и листовых машин представляют краскоподающие системы с подачей основного потока краски на первые накатные валики.

Другая возможность повышения качества переноса краски состоит в том, что в красочном аппарате устанавливают дополнительно группу валиков, которые выравнивают красочный слой (рис. 2.1-7 и 2.1-9).

Рис. 2.1-9 Красочный аппарат с системой выравнивание толщины красочного слоя на формном цилиндре

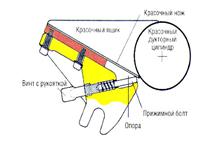

Рис. 2.1-11 Пример "короткого красочного аппарата" офсетной секции для офсетной печати

Рис. 2.1-12 Красочный ящик с красочным ножом и зональными винтами

Красочные аппараты состоят из нескольких попеременно расположенных жестких цилиндров и эластичных валиков. Цилиндры (с твердой поверхностью) имеют как вращательное движение, так и перемещение в осевом направлении (их называют раскатными цилиндрами), чтобы выравнивать красочный слой.

Для газетных печатных комплексов, к которым предъявляют меньшие требования в отношении качества оттиска, чем к машинам для иллюстрационной печати, используются так называемые «беззональные короткие красочные аппараты», или «анилоксовые красочные аппараты» (рис. 2.1-11; раздел 2.1.3.5). Они имеют значительно более простое построение. Их достоинством является то, что из-за небольшой аккумулирующей способности краски красочный аппарат переходит в состояние устойчивого равновесия уже через несколько оборотов.

Главный недостаток этой системы необходимость использования красок более низкой вязкости, чем в обычных красочных аппаратах. Из-за этого при печати происходит большее растискивание.

Анилоксовый валик имеет ячейки, подобные ячейкам формного цилиндра глубокой печати. Так как избыток краски снимается ракелем, следует считаться с износом валика. Для уменьшения этого явления они изготавливаются с керамическим покрытием, а ракель из высоколегированного материала, что обеспечивает достаточно долгое время их использования.

У коротких красочных аппаратов имеется недостаток, заключающийся в том, что с поверхности печатной формы часть увлажняющего раствора по короткому пути попадает, не испарившись, в красочный ящик (или красочную камеру) и поэтому собирается в нем. Главное достоинство коротких красочных аппаратов отсутствие зональной регулировки подачи краски.

2015-05-13

2015-05-13 3469

3469