Глава З

КОНСТРУКЦИЯ ЭЛЕКТРИЧЕСКИХ МАШИН

Общие принципы конструирования

Конструирование начинается с разработки общих видов машины — продольного и поперечного. При конструировании учитываются требования к повышению надежности и экономичности в эксплуатации, к удобству в обслуживании, к снижению трудоемкости изготовления, к стоимости, к размерам и массе машин.

Трудоемкость изготовления машин определяется не только применяемым в производстве оборудованием, но и технологичностью конструкции. Для того чтобы конструкция деталей и узлов больше содействовала прогрессивным методам производства, конструкторы должны работать в непосредственном контакте с технологами. При наличии противоречивых требований к конструкции выносимое решение определяется с учетом технико-экономической эффективности вариантов конструкции.

Особенно важно соблюдение принципов технологичности конструкции для серийных машин, изготовляемых в массовых количествах. Серийное производство создает возможность как для широкой унификации деталей и узлов, так и для узкой специализации заводов по ограниченному количеству типоразмеров и изготовлений машин, что делает целесообразным и рентабельным использование автоматического оборудования, агрегатных станков, конвейеров и т. п. Трудоемкость и стоимость производства в этих случаях значительно снижаются.

Разработку конструкции ведут с учетом требований стандартов. ГОСТы регламентируют основные выходные параметры машин, ассортимент и качество материалов и полуфабрикатов. Однако ГОСТами предусмотрен довольно обширный ассортимент материалов и полуфабрикатов, рассчитанный на удовлетворение потребностей всего народного хозяйства. Для электромашиностроительных предприятий целесообразно применение только небольшой части этого ассортимента, что содействует упрощению материально-технического снабжения, планирования и учета работы предприятий. Поэтому в электропромышленности создаются отраслевые стандарты, а на заводах — стандарты предприятия, которые регламентируют для предприятий сокращенную номенклатуру материалов, полуфабрикатов и деталей, учитывающую условия работы на данном заводе; это относится в первую очередь к крепежным деталям, проводам и кабелям, электротехнической стали, а также к посадкам и квалитетам отдельных сборочных единиц и деталей.

Оболочка машин (станина и подшипниковые щиты) имеет механическое назначение (за исключением машин постоянного тока, выполняемых с монолитной стальной станиной, которая одновременно является и частью магнитопровода) оболочку машин выполняют главным образом из чугуна. В машинах меньшей мощности применяют также оболочку либо целиком из алюминиевых сплавов либо, для повышения механической прочности, — смешанную конструкцию: алюминиевую станину и чугунные подшипниковые щиты; в машинах большей мощности — стальную сварную конструкцию оболочки. Достоинства и недостатки каждого из этих исполнений рассмотрены в § 3-10 и 3-11.

При проектировании следует учитывать, что основными исполнениями по степени защиты являются у машин переменного тока IР23 и IР44, а у машин постоянного тока — IР22 и IР44. В меньших машинах, где разница в эффективности охлаждения закрытого и защищенного исполнений меньше, чем в больших, степень защиты IР44 постепенно вытесняет IР23 и IР22, как повышающая надежность машин в эксплуатации. В области асинхронных двигателей мощностью до 18,5 кВт включительно (при 2 р = 4) в России вообще исключено исполнение IР2З и оставлено только исполнение IР44 со способом охлаждения IС0141. Аналогичная тенденция наблюдается и в других странах.

Разработку конструкции машин переменного тока (кроме асинхронных двигателей с фазным ротором) по данным электромагнитного расчета обычно начинают со статора. После определения вылета лобовых соединений обмотки статора вычерчивают продольный разрез машины. Длину станины выбирают с учетом выбранного способа закрепления сердечника статора в станине. Конструкция и длина подшипниковых щитов зависят от выбранной схемы вентиляции. Из построения продольного разреза определяются размеры вала, подлежащие проверке механическим расчетом.

Разработку конструкции машин постоянного тока целесообразно начинать с вращающейся части машины — якоря. После определения вылета лобовых частей и расположения коллектора в продольном разрезе устанавливают размеры вала, подлежащие проверке механическим расчетом. При аксиальной системе вентиляции должно быть дополнительно учтено размещение центробежного вентилятора. Затем разработке подвергают неподвижную часть машины — станину с полюсами и обмотками возбуждения.

Конструкцию асинхронных двигателей с фазным ротором разрабатывают, начиная с вращающейся части.

Вал

Вал электрической машины служит либо для передачи вращающего момента электродвигателя к приводимому механизму, либо для передачи вращающего момента генератору от соединенного с ним первичного двигателя. Вал несет на себе массу вращающейся части машины и нагружен моментом вращения и изгибающим моментом передачи. Кроме того, вал испытывает воздействие одностороннего магнитного притяжения, возникающего при неравномерном воздушном зазоре.

Основные требования, предъявляемые к валу: жесткость в средней части, несущей сердечник ротора или якоря, с тем чтобы при работе машины прогиб вала не достигал недопустимых значений; прочность во всех его поперечных сечениях, достаточная для того, чтобы выдерживать без остаточных деформаций все нагрузки, возникающие при эксплуатации машины; превышение первой критической частоты вращения над рабочей не менее чем на 30%.

Соответствие вала проектируемой машины указанным требованиям проверяется механическим расчетом после построения продольного разреза машины.

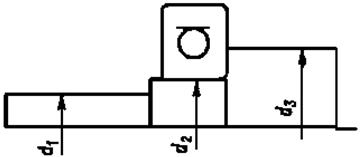

Размеры вала определяют при разработке конструкции машины, начиная с диаметра d1 и длины выступающего цилиндрического конца вала  , которые принимают в зависимости от момента вращения при номинальном режиме работы машины согласно табл. 1-З (все размеры в мм). Номинальный момент вращения (Нм) двигателя

, которые принимают в зависимости от момента вращения при номинальном режиме работы машины согласно табл. 1-З (все размеры в мм). Номинальный момент вращения (Нм) двигателя

;(3-1 а)

;(3-1 а)

генератора

.(3-1 б)

.(3-1 б)

где Р2 — номинальная мощность, Вт; n — номинальная частота вращения, об/мин.

Для машин постоянного тока с h ≥ 355 мм, работающих главным образом в относительно тяжелых условиях с большими перегрузками, применяют валы с конусной формой выступающего конца вала и размерами в соответствии с ГОСТ 12081.

Диаметр вала под подшипник d 2 и диаметр вала за подшипником d3 принимают в зависимости от выбранного наружного диаметра выступающего конца вала d1 согласно данным табл. 3-1.

Таблица 3-1

| d1 | d 2 | d3 |

Валы диаметром в средней части до 100 мм изготовляют, преимущественно из прокатанных цилиндрических прутков стали 45, но могут использоваться и другие марки; такие валы проектируют с возможными минимальными переходами от одной ступени к другой, чтобы уменьшить трудоемкость механической обработки и количество отходов. Для изготовления валов с большим диаметром применяют заготовки также из стали 45, получаемых методомковки или прессовки.

На выступающем конце вала фрезеруют шпоночную канавку, ширину и глубину которой принимают по табл. 1-3. Шпоночные канавки фрезеруют также и на других участках вала — вместе расположения сердечника, вентилятора и коллектора (у машин постоянного тока). Для унификации на перечисленных участках вала целесообразно применять шпоночные канавки таких же размеров, как на выступающем конце вала, у асинхронных двигателей с короткозамкнутым ротором при h ≤ 250 мм сердечник ротора насаживают на вал с прессовой посадкой с нагревом без шпонки. У асинхронных двигателей с фазным ротором и у синхронныхмашин в валу просверливают центральное отверстие для размещения кабелей или шин, соединяющих обмотку с контактными кольцами.

2015-05-26

2015-05-26 2106

2106