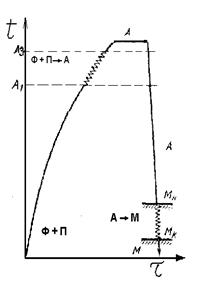

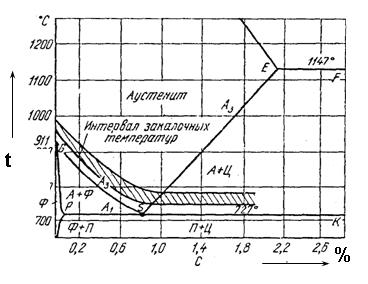

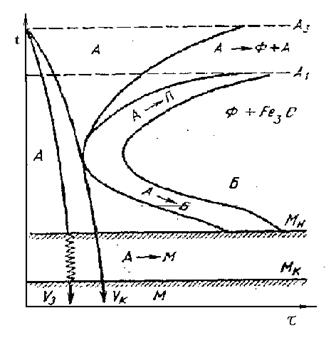

Закалкой называется вид термической обработки, который заключается в нагреве стали на 30...50 оС выше температур критических точек Ас1 или Ас3 диаграммы состояния “Fe-Fe3С” в соответствии с рисунками 10.1 и 10.2, выдержке при этих температурах для завершения фазовых превращений и последующем охлаждении в область мартенситного превращения со скоростью выше критической (Vк, рисунок 10.3). Под критической скоростью закалки понимается минимальная скорость охлаждения, обеспечивающая бездиффузионное превращение аустенита в мартенсит.

Рисунок 10.1 – Режим нагрева стали Рисунок 10.2 – Диаграмма Fe-Fe3C

Рисунок 10.3 – Диаграмма изотермического превращения переохлажденного аустенита

Целью закалки является повышение твердости, прочности и долговечности механизмов машин и инструмента.

В зависимости от температуры нагрева закалку подразделяют на полную и неполную. В первом случае сталь нагревается выше температур Ас3 или Асm в область аустенита. Во втором – выше температуры Ас1, но ниже Ас3 или Асm в область, где наряду с аустенитом в доэвтектоидной стали присутствует феррит, а в заэвтектоидной – цементит (см. рисунок 10.2).

Доэвтектоидные стали (<0,8 % С) подвергаются полной закалке. Нагрев осуществляется на 30...50 оС выше точки Ас3 (линия GS, см. рисунок 10.2). При этом сталь с исходной структурой феррита и перлита при нагреве переходит в аустенитное состояние. При последующем охлаждении со скоростью выше критической (см. рисунок 10.3) аустенит превращается в мартенсит. Такой нагрев является оптимальным, так как обеспечивает мелкое зерно аустенита при нагреве и мелкоигольчатый мартенсит с вязким изломом после охлаждения. Нагрев доэвтектоидной стали значительно выше точки Ас3 приводит к перегреву (укрупнению зерна аустенита), а последующее быстрое охлаждение со скоростью выше критической приводит к получению крупноигольчатого мартенсита, что ухудшает вязкость стали. Излом стали с такой структурой – хрупкий, кристаллический. Перегрев стали, кроме того, способствует обезуглероживанию поверхности и образованию трещин при закалке. Этого следует избегать.

Нагрев доэвтектоидной стали в область межкритических температур (выше Ас1, но ниже Ас3) не обеспечит растворения исходного феррита в аустените. Аустенит при закалке превратится в мартенсит, а оставшийся феррит снизит прочностные свойства стали. Поэтому такой нагрев для эвтектоидной стали является недостаточным, структурные изменения в доэвтектоидных сталях при закалке происходят по схеме:

П + Ф

П + Ф  А + Ф

А + Ф  А

А

исх.струк. Vкр.охл. Vкр. охл.

М + Ф М

Заэвтектоидные стали (>0,8 % С) подвергаются неполной закалке. Нагрев осуществляется до температуры на 30...50 оС выше точки Ас1 (727 оС). При таком нагреве образуется аустенит из исходной структуры перлита, а избыточный цементит сохраняется. После быстрого охлаждения со скоростью выше критической аустенит превращается в структуру закаленной стали – мартенсит. Частицы оставшегося цементита (карбида железа - Fe3C) будут присутствовать в мартенситной основе, что обеспечит более высокую твердость и износостойкость сталей.

Нагрев выше точки Асm (линия SE) приводит к получению высокоуглеродистого аустенита, обеспечивающего после охлаждения крупноигольчатый мартенсит и большое количество остаточного аустенита в связи с тем, что в таком аустените конец мартенситного превращения (точка Мк на рисунке 10.4) сдвинут в область отрицательных температур. Остаточный аустенит ухудшает свойства закаленной стали. Таким образом, для заэвтектоидных сталей оптимальной будет неполная закалка. При этом в стали происходят структурные превращения по следующей схеме:

П + Ц  А + Ц

А + Ц  А

А

исх. струк. Vкр.охл. Vкр.охл.

исх. струк. Vкр.охл. Vкр.охл.

М + Ц + Аост М + Аост

Нагрев под закалку производится в печах периодического и непрерывного действия, чаще электрических или газообразном топливе. Широко применяются печи – ванны, в которых изделие нагревается в расплавленных сталях или металлах.

При достижении заданной температуры нагрева проводят выдержки для полного прогрева изделий по сечению, завершения всех фазовых превращений и выравнивания химического состава аустенита по всему объему вследствие протекания диффузии элементов. Чем выше температура нагрева, тем меньше может быть продолжительность выдержки. Общее время нагрева tобщ складывается из времени нагрева до заданной температуры tн и времени выдержки при этой температуре tВ:

tобщ = tн + tВ.

Время нагрева 1 мм сечения детали, выполненной из конструкционной стали (0,25...0,6 % С) в электрической печи до температур 770-850 оС, принимается равным ~1 мин.

Таким образом, для закалки стали необходимо полученную при нагреве структуру аустенита охлаждением со скоростью больше критической переохладить до низких температур (точки Мн и Мк, см. рисунок 10.4), где будет иметь место мартенситное превращение.

Рисунок 10.4 – Изменение температурного интервала мартенситного превращения в зависимости от содержания углерода в стали

Критическая скорость закалки зависит от ряда факторов, включающего содержание углерода и легирующих элементов, размер зерна, вид охлаждающей среды. С увеличением содержания углерода и легирующих элементов значение критической скорости закалки доэвтектоидных сталей снижается.

Скорость охлаждения регулируется видом охлаждающей среды, в качестве которой наиболее часто применяются минеральное масло, вода, водные растворы солей, кислот, щелочей. В приведенном ряду скорость охлаждения от первой охлаждающей среды к последней увеличивается. Для углеродистых сталей скорость выше критической достигается при охлаждении в воде или в водных растворах.

Мартенситное превращение имеет ряд особенностей по механизму и кинетике. Оно носит бездиффузионный характер, т. е. не сопровождается диффузионным перераспределением углерода и железа в решетке. При мартенситном превращении происходит лишь коллективное смещение, сдвиг атомов на небольшое расстояние при наличии когерентной связи решеток аустенита (г. ц. к.) и мартенсита (тетрагональная).

Наличие этой связи (общей атомной плоскости) приводит практически к мгновенному во времени превращению. При мартенситном превращении происходит лишь переход кубической гранецентрированной решетки аустенита (g-твердого раствора) в кубическую (тетрагональную) объемно-центрированную решетку a-твердого раствора. Особенность мартенситного превращения в сталях состоит в том, что весь углерод, находящийся в аустените (g-твердом растворе), переходит в a-твердый раствор. Поэтому структура закаленной стали – мартенсит – представляет собой пересыщенный твердый раствор углерода в a-железе.

Пересыщение углеродом a-твердого раствора вызывает искажение решетки (о. ц. к.) a-Fe, т. е. приводит к образованию тетрагональной (с/а>1) кристаллической решетки.

Особенностью мартенсита является его высокая твердость и прочность. В сталях с содержанием 0,6...0,7 %С твердость мартенсита достигает ~60 HRC, это в 6 раз больше равновесного a-твердого раствора – феррита. Одной из особенностей мартенситного превращения является то, что оно не идет до конца и в структуре закаленной стали остается какое-то количество аустенита, получившего название остаточного.

Высокая твердость мартенсита объясняется созданием микро- и субмакроскопической неоднородности строения с равномерным ее распределением по объему, т. е. большим числом нарушений кристаллического строения.

Микронеоднородность образуется в результате того, что в зерне возникает громадное количество мелких кристаллитов мартенсита, разделенных поверхностью раздела. В свою очередь каждый кристаллит мартенсита в результате фазовых напряжений (А®М) дробится на блоки (тонкие элементы субструктуры, имеющие наиболее совершенное строение). Поверхности раздела кристаллитов мартенсита и особенно границы блоков (стенки дислокаций) – линейные совершенства кристаллического строения – представляют собой труднопреодолимые препятствия для перемещения атомов при деформации кристалла. Внутри блоков перемещения атомов тормозят находящиеся в кристаллической решетке мартенсита атомы углерода, создающие статические искажения решетки (напряжения III рода). Все это определяет высокую твердость структуры закаленной стали – мартенсита. С увеличением содержания углерода в мартенсите наряду с повышением твердости возрастает и хрупкость, вероятно, связанная с образованием атмосфер из атомов углерода.

Мартенситное превращение, происходящее при закалке стали, изменяет ее удельный объем. Мартенсит по сравнению с другими структурами и особенно по сравнению с аустенитом имеет наибольший удельный объем. Увеличение его при образовании мартенсита является одной из основных причин возникновения при закалке больших внутренних закалочных напряжений (II рода), вызывающих деформацию изделий или даже появление трещин. Перепад температур по сечению закаливаемого материала приводит к образованию термических внутренних напряжений (I рода). Эти напряжения, возникающие при закалке (структурные и термические), тем больше, чем выше температура закалки и скорость охлаждения в мартенситном интервале температур (Мн-Мк).

При охлаждении в интервале температур 720–550о С со скоростями меньшими критической из аустенита образуются феррито-цементитные смеси, получившие название перлит, сорбит, тростит. По мере увеличения скорости охлаждения дисперсность смеси возрастает, что приводит к повышению твердости и прочности. Наиболее грубой смесью является перлит, максимальной дисперсностью обладает тростит.

2015-05-26

2015-05-26 502

502