1 Начертить стальной участок диаграммы состояния « Fe-Fe3C » и нанести на него температурные интервалы нагрева стали под закалку.

2 Начертить диаграмму изотермического распада аустенита и нанести на нее критическую скорость охлаждения и скорости охлаждения, обеспечивающие получение структуры мартенсита и феррито-цементитных смесей.

3 Дать определение критической скорости закалки.

4 Описать фазовые превращения, имеющие место при полной и неполной закалках до- и заэвтектоидных сталей, обосновать выбор режима их термической обработки.

5 Определить исходную твердость закаливаемых образцов стали.

6 Нагреть эти образцы до температур, необходимых для полной и неполной закалки.

7 По экспериментальным данным замеренной твердости после закалки в воде и в масле выбрать оптимальные температуры и среду охлаждения и занести данные в таблицу 10.1.

8 Определить структуру закаленной стали.

Таблица 10.1 – Влияние условий термической обработки на твердость и микроструктуру стали

| Условие закалки | Твердость стали | Микроструктура стали | |

| Температура, оС | Охлаждающая среда | ||

| Масло | |||

| Вода | |||

| Масло | |||

| Вода | |||

| Без термической обработки |

11 Лабораторная работа № 11. Отпуск закаленной стали

Цель работы: изучение теории и технологии отпуска закаленной стали; проведение заключительной термической обработки – отпуска закаленной стали.

Отпуском называется вид термической обработки, заключающийся в нагреве закаленной стали до температуры ниже критической точки А1 (727 оС), выдержке при этой температуре и последующем охлаждении с заданной скоростью.

Отпуск является окончательной операцией термической обработки, в результате которой в той или иной мере снимаются внутренние закалочные напряжения (термические и структурные), и формируется требуемый комплекс механических свойств.

После правильно выполненной закалки сталь имеет структуру мартенсита с небольшим количеством аустенита остаточного. Эти фазы при комнатной температуре являются метастабильными (неустойчивыми) и сохраняются только по той причине, что в этих условиях практически отсутствует диффузионная подвижность атомов железа и углерода. Повышение температуры, активизирующее диффузию, приводит к распаду этих фаз, конечным продуктом которого в равновесных условиях должна являться феррито-цементитная смесь. Степень распада мартенсита и аустенита остаточного при отпуске определяется температурой обработки. При этом в зависимости от температуры нагрева в процессе отпуска имеют место четыре превращения.

Первое превращение при отпуске – (распад мартенсита) при температурах от 80 до 300 оС происходит распад мартенсита (пересыщенного углеродом a-твердого раствора), связанный с выделением e-карбидов гексагональной решетки (FeхC). Пластинки e-карбидов когерентно связаны с решеткой a-твердого раствора (мартенсита). Образующаяся после первого превращения при отпуске структура, представляющая собой пересыщенный твердый раствор углерода в a-железе (но степень пересыщения меньше, чем непосредственно после закалки) и когерентно связанные с ним дисперсные выделения e-карбидов, называется отпущенным мартенситом.

Уменьшение количества растворенного углерода снижает тетрагональность решетки мартенсита. Некоторое снижение внутренних напряжений приводит к повышению вязкости материала. Твердость, прочность и износостойкость при этом практически не изменяются. Низкотемпературный отпуск предназначен для инструментальных сталей, а также для деталей машин, изготовляемых из низкоуглеродистых сталей и прошедших цементацию, нитроцементацию или цианирование.

Второе превращение при отпуске – превращение аустенита остаточного в мартенсит отпущенный. При температурах отпуска 250...300 оС остаточный аустенит обедняется углеродом и легирующими элементами. В результате этого температуры точек Мн и Мк повышаются, аустенит становится неустойчивым и превращается в отпущенный мартенсит. Продуктом распада остаточного аустенита является гетерогенная смесь, состоящая из пересыщенного a-твердого раствора и карбидной фазы. Продуктом карбидообразования при втором превращении является не e-карбид, а цементит. Образование цементита может протекать как путем перестройки решетки e-карбида в решетку цементита, так и непосредственным выделением цементита и мартенсита. Цементит (Fe3С) имеет форму тонких пластин, закономерно ориентированных по отношению к мартенситу.

Третье превращение (снятие внутренних напряжений). К началу третьего превращения (t»300 оС) сталь состоит из малоуглеродистого мартенсита (С»0,1 %) с кубической решеткой и когерентно связанных с ней выделений карбида. При температурах 350–400 оС завершается процесс выделения избыточного углерода из a-твердого раствора (мартенсита). Содержание углерода в твердом растворе становится равным 0,01 %, что соответствует его равновесной концентрации в феррите. По мере снижения концентрации углерода в твердом растворе происходит увеличение количества цементита и рост его кристаллов. На определенном этапе этого процесса происходит срыв когерентности между решетками цементита и феррита. Это приводит к снижению внутренних напряжений и вызывает значительное уменьшение твердости и прочности.

После срыва когерентности начинают протекать процессы коагуляции (укрупнение) и сфероидизации (округление) цементитных кристаллов.

К концу третьего превращения образуется дисперсная (тонкая) ферритокарбидная смесь зернистого вида, называемая троститом отпуска.

Четвертое превращение (коагуляция и сфероидизация карбидов). Повышение температуры отпуска до 500...600 оС не вызывает фазовых превращений. При этих температурах отпуска основными процессами являются начавшиеся на стадии третьего превращения коагуляция и сфероидизация карбидов.

Образующаяся структура представляет собой более грубую, чем после третьего превращения ферритокарбидную смесь зернистого типа, называемую сорбитом отпуска.

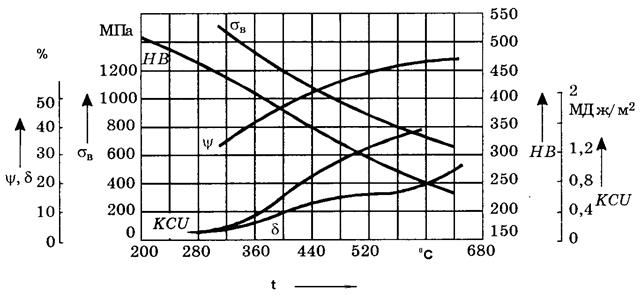

Общая закономерность изменения механических свойств при повышении температур отпуска заключается в снижении прочностных характеристик (sВ, НВ) и возрастании характеристик пластичности (d, y) и особенно ударной вязкости (KCU) (рисунок 11.1).

Рисунок 11.1 – Зависимость механических свойств стали от температуры отпуска

В зависимости от температуры различают три практические разновидности отпуска: низкий, средний и высокий отпуск.

Низким отпуском называют нагрев закаленной стали до температур, не превышающих 200 оС. Такой отпуск практически не вызывает снижения твердости закаленной стали; образующаяся структура – отпущенный мартенсит. Такой отпуск рекомендуется при термической обработке инструментальных сталей и цементированных деталей.

Средним отпуском называют нагрев закаленной стали до температур 350-450 оС. Такой отпуск вызывает некоторое снижение твердости; образующаяся структура – тростит отпуска. Этот вид отпуска рекомендуется при термической обработке рессор и пружин.

Высоким отпуском называют нагрев закаленной стали до температур 500-600 оС. Такой отпуск вызывает значительное снижение твердости закаленной стали; образующаяся структура – сорбит отпуска.

Сорбит отпуска обеспечивает хорошее сочетание свойств – достаточной прочности, вязкости и пластичности. Закалка стали с последующим высоким отпуском носит название термического улучшения. Эта обработка рекомендуется для среднеуглеродистых конструкционных сталей.

2015-05-26

2015-05-26 832

832