5.1. Виды напряжений и деформаций в материалах

Деформацией называют изменение размеров и форм тела под действием приложенных усилий. Деформация может вызываться приложенными внешними силами или различными физико-механическими процессами, возникающими в материалах вследствие температурного градиента или изменения объёма кристаллов при фазовых превращениях.

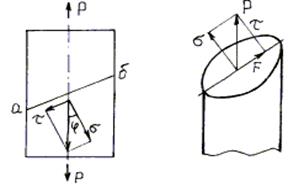

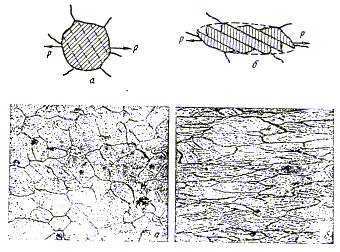

Для оценки действия внешних сил, не зависящих от размеров деформируемого тела вводится понятие напряжения, которое численно равно отношению силы Р к площади поперечного сечения F (s = P/F,Н/м2). В каждом элементе сечения различают нормальные напряжения s, действующие перпендикулярно плоскости, и касательные t (лежащие в самой плоскости), действующие вдоль направления плоскости (рис. 5.1).

Рис. 5.1. Схема распределения нормальных и касательных напряжений в материале

Различают временные напряжения, обусловленные действием внешней силы, которые исчезают после снятия нагрузки и внутренние остаточные напряжения, возникающие в пределах тела без приложения внешней нагрузки. Образование внутренних остаточных напряжений связано в основном с неоднородным распределением деформаций по объёму тела Они часто возникают при быстром нагреве или охлаждении материала вследствие неодинакового расширения или сжатия наружных или сжатия наружных и внутренних слоёв (тепловые напряжения). Кроме того, остаточные напряжения возникают в процессе кристаллизации, при неравномерной деформации, при термической обработке из-за неоднородного протекания фазовых превращений. Эти остаточные напряжения называют фазовыми, или структурными.

Деформации, вызываемые нагрузками, могут быть трех типов:

-упругая деформация – обратимая, исчезающая после снятия нагрузки;

-пластическая деформация – необратимая, остающаяся после снятия нагрузки;

-деформация разрушения – нарушение сплошности материала вследствие появления трещин или разделения его на отдельные части.

При упругой деформации частицы (атомы) незначительно смещаются из положения равновесия под действием внешних сил. Эти смещения, нарушающие равновесное состояние атомов в кристаллической решётке, приводят к возникновению внутренних сил притяжения, стремящихся возвратить частицы в первоначальное положение равновесия. После снятия нагрузки атомы возвращаются в первоначальное положение равновесия (на дно своих потенциальных ямок). Сила, стремящаяся вернуть атомы в первоначальное положение, приближённо пропорциональна деформации e

Р = -a×e, (5.1)

где a - коэффициент пропорциональности.

Умножая на число атомов Ns, находящихся на единице площадки поперечного сечения образца, получаем выражение, связывающее напряжение с деформацией

s = Ns ×a ×e = E ×e, (5.2)

или e = 1/Е ×s = k×s,

где Е – модуль упругости, k- коэффициент, равный обратной величине модуля упругости и называется упругой податливостью.

Соотношение 5.2 выражает закон Гука, согласно которому небольшие смещения частиц тела при упругой деформации пропорциональны действующим напряжениям. Модуль упругости Е характеризует жёсткость материала – его сопротивление упругим деформациям. Чем выше модуль упругости, тем меньше упругая деформация при данном напряжении. Значение модуля упругости определяется силами межатомного взаимодействия и является константой материала. Чем больше энергия связи и чем круче кривая атомного взаимодействия, тем выше Е Большое значение Е наблюдается у тугоплавких материалов и малое значение - у органических материалов молекулярной структуры. Например, модуль упругости для алюминия – 70×103МПа, для меди - 130×103MPа, для железа - 200×103MPа. Наиболее жёстким является алмаз (Е = 1200×103MPа), а наименее жёстким - резина (Е=O,007×103MPа). Эта характеристика материала является структурно нечувствительной, т.е. термическая обработка или другие способы изменения структуры материала практически не меняют модуль упругости.

При наличии касательных напряжений t закон Гука имеет следующий вид:

t= G×g, (5.3)

где g- относительная деформация сдвига.

Модуль сдвига связан с модулем упругости следующим соотношением

G = E/2×(1+m), (5.4)

где m- коэффициент Пуассона.

Коэффициент Пуассона для различных материалов находится в пределах 0,2 – 0.5. Для большинства реальных тел m= 0.3, а для тел, объём которых не изменяется при деформации, m = 0,5.

При увеличении внешней нагрузки растут напряжение и деформация в материале. При определённом их значении, характерном для конкретного материала, возможно или появление остаточной (пластической) деформации, не исчезающей после снятия нагрузки, или разрушение целостности тела. В эпервом случае материал будет пластичным, во втором хрупким. В основе упругих деформаций лежат обратимые смещения атомов материала от положения равновесия, в основе пластических деформаций – необратимые перемещения атомов на значительные расстояния от исходных положений равновесия.

5.2. Пластическая деформация моно – и поликристаллов

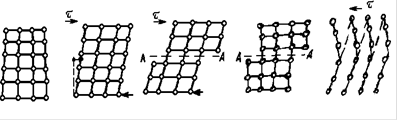

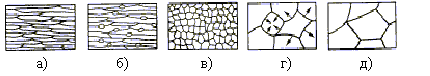

Пластическая деформация в монокристаллах осуществляется путем сдвига одной части материала относительно другой. Сдвиг вызывают только касательные напряжения (напряжения сдвига), когда их значение превышает определённую критическую величину tкр. Имеются две разновидности сдвига: скольжение и двойникование. На рис. 5.2 изображена схема развития пластической деформации под действием под напряжения сдвига t в кристалле кубической структуры.

а) б) в) г) д)

Рис. 5.2. Схема развития упругой и пластической деформации под действием сдвигающего напряжения: а – ненагруженный кристалл; б – упругая деформация; в – наличие упругой и пластической деформации,, вызванной скольжением при нагружении, большим предела упругости; г – остаточная деформация после сдвига при снятии внешней нагрузки; д – остаточная деформация двойникованием

При скольжении одна часть кристалла смещается параллельно другой части вдоль плоскости А–А, называемой плоскостью скольжения или сдвига (рис. 5.2в, г). Скольжение - основной вид сдвига в кристаллах. Деформация скольжения в кристаллической решётке развивается по плоскостям и направлениям, по которым плотность атомов максимальна, и где сопротивление минимальное. Это обусловлено тем, что по этим плоскостям расстояние между соседними атомными плоскостями наибольшее, а связь между ними наименьшая. Плоскость скольжения вместе с направлением скольжения, принадлежащим этой плоскости, образует систему скольжения.

Способность кристаллов к пластической деформации зависит от характера межатомного взаимодействия в них. В кристаллах с ковалентной связью, обладающей строгой направленностью, силы взаимодействия ослабляются уже при незначительных смещениях атомов относительно друг друга. При сдвиге ковалентная связь разрушается раньше, чем атомы успевают установить её с другими соседними атомами. Вследствие этого материалы с ковалентной связью – кремний, германий, алмаз и др. являются хрупкими.

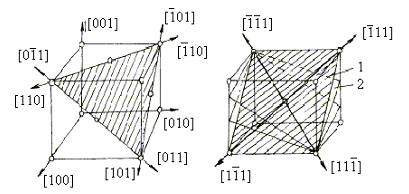

Поэтому в них возможны большие смещения одних частей решётки относительно других, что и определяет высокую пластичность металлов. Величина пластической деформации зависит от типа кристаллической решётки. У металлов с ГЦК решёткой (Ni, Cu, Al и др.) скольжение протекает по плоскостям [111] (рис.5.3).

В кристаллах с металлической связью, не имеющей направленного характера, силы взаимодействия мало изменяются при сдвиге одной атомной плоскости относительно другой.

Четыре плоскости скольжения и три направления скольжения в каждой из них образуют 12 эквивалентных систем скольжения.

В металлах с ОЦК решёткой (Fe, V, Mo и др.) скольжение легко развивается по плоскостям [110], [112] и [123] в направлении пространственной диагонали куба; число систем скольжения - 48 (рис. 5.3б).

а) б)

Рис. 5.3. Системы скольжения в металлах с ГЦК (а) и ОЦК (б) решётками: 1 – плоскость [112]; 2 – плоскость [123]

В металлах с ГПУ решёткой (Mg, Zn, Be) скольжение развивается по плоскости базиса, в которой находятся три эквивалентных направления.

Металлы с ГЦК и ОЦК решётками, обладающими большим числом систем скольжения, имеют более высокую пластичность, чем металлы ГПУ решёткой. Поэтому они лучше поддаются различным видам обработки давлением.

Процесс сдвига не следует рассматривать как одновременное передвижение одной части кристалла относительно другой. Для такого ‘жёсткого’ сдвига требуется, как показывают расчёты, критическое касательное напряжение tкр = G/2p = 0,16G. Эту величину tкр называют теоретической прочностью кристалла, и она в сотни и тысячи раз превышает напряжение, при котором протекает процесс деформации. Более низкая прочность реальных кристаллов обусловлена дефектностью структуры – наличием дислокаций.

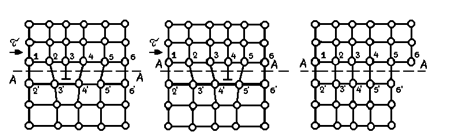

В реальных кристаллах пластическая деформация осуществляется путем последовательных дислокаций (рис. 5.4).

а) б) в)

Рис. 5.4. Схема перемещения краевой дислокации при пластическом сдвиге

Дислокация легко перемещается в плоскости А –А, где находится дислокационная линия. Под действием касательных напряжений t дислокация перемещается направо только вследствие того, что изменяется ‘соседство’ атомов по обе стороны от плоскости А –А. Незначительного смещения небольшой группе атомов оказывается достаточно для перемещения дислокаций на одно межатомное расстояние (рис.5.4а), б)). При постоянно действующем напряжении дислокация как бы по эстафете перемещается от одной атомной плоскости к другой, последовательно вытесняя при этом каждый соседний “правильный ряд” атомов. Перемещение дислокации в плоскости скольжения А – А через весь кристалл приводит к сдвигу части его на одно межплоскостное расстояние; при этом справа на поверхности образуется ступенька величиной межатомного расстояния.

Описанный процесс пластической деформации происходит при значительно меньшем напряжении, чем одновременный сдвиг всех атомов (см. рис.5.2). Низкая прочность реальных кристаллов, объясняемая наличием дислокаций, подтверждалась после получения бездилокационных кристаллических ''усов'', прочность которых близка к теоретической прочности.

Теоретическую прочность можно подсчитать по формуле Френкеля

t кр=a/b×G/2p, (5.5)

где а – межатомное расстояние в направлении скольжения; б – межплоскостное расстояние.

Для металлических решёток соотношение а/б близко к единице. Поэтому теоретическое усилие для осуществления сдвига примерно в 6 раз меньше модуля сдвига. Часто теоретическую прочность принимают равной 1/10 модуля Юнга. Для тонких кристаллов “усов” железа прочность составляет 13×103 МПа, что близко к теоретической прочности (13×103 МПа). В настоящее время получены “усы” из многих материалов (нержавеющая сталь, сапфир др.), которые в композиции с легкоплавкими металлами или пластмассами обладают очень высокими прочностными характеристиками (высокой удельной прочностью и удельной жёсткостью).

В плоскости скольжения могут находиться несколько дислокаций. Их последовательное перемещение вдоль плоскости скольжения и развивает пластическое течение кристаллов. Размер ступенек скольжения, выходящих на поверхность кристалла, пропорционально увеличивается. Для одной дислокации высота ступеньки (вектор Бюргерса) примерно равна 0,25 нм; для десяти дислокаций результирующая высота ступеньки достигает 2,5 нм. Такая ступенька может быть видна только под электронным микроскопом. Чтобы ступеньки были видны под световым микроскопом, в плоскости скольжения должно проходить несколько сотен дислокаций.

Группы близко расположенных линий скольжения образуют полосы скольжения. Пластическая деформация монокристаллов развивается в первую очередь по той системе скольжения, где касательное напряжение достигает величины tкр (приведенное напряжение), превышающее напряжение сдвига. Если к кристаллу приложено растягивающее напряжение s, то связь между s и tкр описывается выражением (закон Шмида)

tкр=s×cosj×cosy, (5.6)

где j - угол между растягивающим напряжением и нормалью к плоскости скольжения; y - угол между растягивающим напряжением и касательным напряжением в плоскости скольжения.

По мере увеличения приложенного напряжения s приведенное напряжение повышается для всего большого количества систем скольжения, и соответственно возрастает число систем, в которых начинается движение дислокации. В процессе скольжения возникают новые дислокации, и их плотность повышается до 1015 - 1016 м-2 .

Однако число вновь образующихся дислокаций не бесконечно. Это объясняется тем, что в кристаллах движению новых дислокаций препятствует напряжение, возникающее от скопления уже имеющихся. Движению дислокаций мешают и другие препятствия – границы зерен, межфазные плоскости, скопления атомов примесей и т.д. Накопление дислокаций около различных препятствий, т.е. повышение плотности дислокаций, увеличивает напряжение для осуществления пластического деформирования в кристаллах, что лежит в основе упрочнения металлов. Между деформирующими напряжениями si и плотностью дислокаций r существует определенная зависимость

si = s0,2 + a ×G×b×r1/2, (5.7)

где s0,2 – предел текучести; a - константа, зависящая от типа кристалла; G– модуль сдвига; b – вектор Бюргерса.

В поликристаллических материалах реализуются такие же механизмы пластической деформации, что и в монокристаллах. Отличие в том, что в поликристаллах разные зерна находятся в различных напряженных состояниях вследствие их различной ориентации.

Поэтому плоскости и направления скольжения в каждом зерне различные. В разных зернах может работать разное число систем скольжения, поэтому и деформация в различноориентированных зернах неодинакова. Кроме того, из-за различной ориентации систем скольжения движение дислокаций, начавшееся в одном зерне, не переходит в соседнее зерно.

В поликристаллических материалах меньшее число дислокаций выходит на поверхность образца по сравнению с монокристаллами, и большее их число тормозится в объеме. Поэтому в поликристаллических материалах, по сравнению с монокристаллическими материалами, прочностные характеристики более высокие, а пластические – более низкие.

5.3. Изменение структуры и свойств материалов при пластической деформации

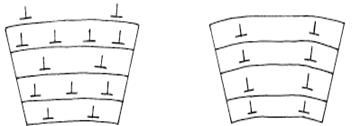

При малых деформациях, порядка 1%, зерна в поликристаллах деформируются неоднородно в силу в силу их разной ориентации по отношению к приложенной внешней нагрузке. Форма зерен при этом почти не изменяется. При больших степенях деформации в результате процесса сдвига зёрна меняют свою форму (рис. 5.5.). Зёрна вытягиваются в результате смещения по плоскостям скольжения в направлении действующих внешних сил. При значительных деформациях в материале появляется преимущественная кристаллографическая ориентация зерен в направлении действующих сил, которая называется текстурой деформации.

а) б)

Рис.5.5. Схема изменения формы зерна поликристалла при деформации: а – до деформации; б – после деформации

Текстура деформации – это результат одновременного деформирования зерен по нескольким системам скольжения. Чем больше степень деформации, тем большая часть кристаллических зерен получает преимущественную ориентация. Текстура деформации зависит от вида деформирования (волочение, прокат), кристаллической структуры, наличия примесей. При одноосных деформациях образуются одноосные или волокнистые текстуры. Вдоль направления деформации устанавливается определённая ориентация кристаллов, зависящая от типа решетки. Так металлы с ГЦК решетками ориентируются осями [111] или [100] параллельно осям деформации, металлы с ОЦК решетками – осями [110]. Образование текстуры деформации широко используется в промышленной практике, так как преимущественная ориентация зерен приводит к анизотропии механических и физических свойств поликристаллических материалов. Так для получения электротехнической стали низкими потерями на гистерезис, стараются изготовить листы с текстурой в плоскости [110] с направлением [001],либо с текстурой [110] с направлением[001]. Текстура деформации используется для упрочнения, например, для листовых заготовок из металлов с решеткой ГПУ (Ti, Zr). Но появление текстуры при деформации не всегда является благоприятным фактором. Так при изготовлении полых деталей методом вытяжки, анизотропия, приводит к образованию складчатости, волнистости кромок и т.д. В этом случае принимают специальные меры для предотвращения появления текстуры – используют минимально возможную степень деформации и определенную температуру отжига на отдельных этапах штамповки.

С ростом пластической деформации увеличивается число дефектов кристаллической решетки (дислокаций, вакансий, искажений решетки). Повышение плотности дефектов структуры затрудняет движение дислокаций, что увеличивает сопротивление процессу деформации. Свойства характеризующие сопротивление деформации (прочность, твердость) повышаются, а способность к пластической деформации (пластичность) уменьшается. Упрочнение металла в процессе пластической деформации получило название наклепа.

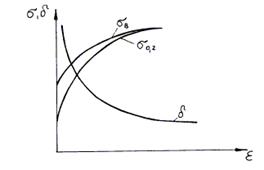

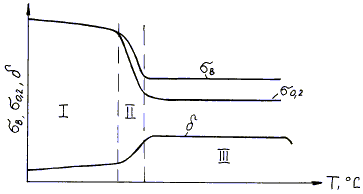

На рис. 5.6 представлена схема изменения прочности sв, предела текучести s0,2 и пластичности d от степени деформации.

Рис.5.6. Изменение механических свойств от степенидеформации

Металлы наклепываются интенсивно в начальной стадии деформации, а затем, при возрастании деформации, механические свойства изменяются незначительно. При этом предел текучести растет быстрее чем предел прочности. Оба параметра у сильно наклепанных металлов сравниваются, а относительное удлинение становится очень малым. Такое состояние наклепанного материала является предельным. При повышении степени деформации выше предельной наступает разрушение материала. Путем наклепа прочность может повышаться в 1,5 – 3 раза, а предел текучести в 3 – 7 раз. Степень упрочнения зависит от строения кристаллической решетки. Металлы с ГЦК решеткой упрочняются сильнее, чем металлы с ОЦК решеткой. В сплавах с одинаковой кристаллической решеткой сильнее упрочняются те, у которых энергия дефектов упаковки минимальная. Так, например, никель и аустенитная сталь упрочняются сильнее, чем алюминий, хотя имеют одинаковую кристаллическую решетку (ГЦК).

С ростом степени деформации изменяются и другие характеристики материалов. Так, в проводниковых материалах возрастает удельное электрическое сопротивление, в ферромагнитных сплавах увеличивается коэрцитивная сила, понижаются магнитная проницаемость и остаточная индукция.

Из-за неоднородности деформаций в объеме материала наблюдаются различные изменения плотности, что служит причиной появления остаточных растягивающих и сжимающих напряжений. Наклепанные сплавы легче подвергаются коррозии и склонны к коррозионному растрескиванию.

Явления наклепа широко используется для повышения прочности деталей, изготовленных методами холодной обработки давлением, для повышения прочности поверхностей металлических изделий. В этом случае применяют дробеструйную обработку поверхности, обкатку роликами, ультразвуковую обработку стальными шариками. При всех этих видах деформаций в поверхностном слое повышается плотность дислокаций, возникают сжимающие напряжения и возрастают сопротивления усталости и износу. Снижение пластичности при наклепе используют для улучшения обрабатываемости резаньем вязких и высокопластичных материалов (сплавов алюминия, сплавов меди).

5.4. Возврат и рекристаллизация

Наклёпанный металл является термодинамически неустойчивым. Неравновесная структура у большинства пластически деформированных материалов сохраняется при температуре при температуре 25°С; переход их в более равновесное состояние происходит при нагреве. При повышении температуры ускоряется перемещение точечных дефектов, создаются условия для перераспределения дислокаций и уменьшения их количества. В зависимости от температуры нагрева в деформированных металлах происходят процессы и кристаллизации, приводящие к возвращению структуры и свойств, характерных до деформации.

Возвратом называют все изменения тонкой структуры и свойств, которые не сопровождаются изменением микроструктуры деформированного материала, т.е. размер и форма зерен при возврате не меняются. При возврате снимаются искажения кристаллических решеток вследствие уменьшения количества точечных дефектов и плотности дислокаций. Перераспределение дислокаций сопровождается уменьшением остаточных напряжений. Кроме того, возврат снижает удельное электрическое сопротивление, увеличивает плотность материала и коррозионную стойкость, снижает прочность и увеличивает пластичность относительно наклёпанного металла. Этот процесс происходит при относительно низком нагреве (0,2-0,3Тпл), называемом температурой возврата. Наряду с возвратом (отдыхом), может происходить так называемый процесс полигонизации. Полигонизация заключается в том, что беспорядочно расположенные внутри зёрен дислокации собираются, образуя стенку (рис.5.7), что приводит к образованию в монокристалле или в поликристалле субзёрен - полигонов, свободных от дислокаций.

Полигонизация в чистых металлах и сплавах наблюдается только после небольших степеней деформаций и не у всех металлов. Этот процесс хорошо выражается в алюминии, железе, молибдене и в их сплавах, не развивается в меди и в сплавах на её основе. Блочная структура, которая образуется в процессе полигонизации, весьма устойчива вплоть до температуры плавления и затрудняет процессы рекристаллизации.

а) б)

Рис. 5.7. Схема процесса полигонизации: а, б – наклепанный металл до и после полигонизации

Рекристаллизация – это образование новых равновесных, с меньшим количеством дефектов, зерен вместо ориентированной структуры, полученной в процессе пластической деформации. Рекристаллизация протекает при более высоких температурах, чем возврат. Процесс рекристаллизации может развиваться только в пластически деформированных материалах.

Наименьшая степень деформации, при наличии которой может развиваться рекристаллизация, называется критической ¦кр. Для различных материалов критическая степень деформации различна, но колеблется она, как правило, в пределах 2 – 10%, например, для алюминия она составляет 2%, для меди и железа – 3%. Если степень деформации меньше критической (¦<¦кр), то зарождение новых зерен не происходит. При небольшой деформации, близкой к критической, при рекристаллизации образуются наиболее крупные зерна; эту закономерность используют для получения крупных монокристаллических зерен.

Температура, при которой начинается зарождение новых зерен, носит название температуры рекристаллизации. При этом на поверхности материала число зерен увеличивается на 1% за 1мин. Между температурой начала рекристаллизации Трек и температурой плавления Тпл существует зависимость

Трек = a×Тпл, (5.8)

где a- коэффициент, зависящий от состава сплава, степени деформации.

Чем выше чистота материала, тем ниже температура начала рекристаллизации. Для очень чистых металлов a = 0.1 – 0.2; у металлов технической чистоты – 0,3 – 0,4, а для твердых растворов – 0,5 –0,6. У тугоплавких металлов коэффициент a достигает до 0,7 - 0,8. Приведем температуру начала рекристаллизации для некоторых чистых металлов:

| металл | Cd | Sn | Al | Mg | Cu | Ag | Fe | Mo | Ta | W |

| Трек,°С |

Рекристаллизацию разделяют на первичную и вторичную, или собирательную, рекристаллизацию. При первичной рекристаллизации деформированные вытянутые зерна превращаются в мелкие, округлой формы. Зарождение новых зерен происходит в участках с наибольшей плотностью дислокаций.

Центры рекристаллизации представляют собой субмикроскопические области с малым количеством точечных и линейных дефектов. Первичная рекристаллизация заканчивается при полном замещении новыми зернами всего объема деформированного материала (рис.5.8). Первичная рекристаллизация устраняет наклеп, созданный при пластической деформации; металл приобретает структуру с минимальным количеством дефектов. Предел прочности и особенно предел текучести резко снижаются, а пластичность возрастает (рис.5.9).

После завершения первичной рекристаллизации при последующем нагреве наступает процесс вторичной рекристаллизации, заключающийся в росте размеров зерен.

Рис. 5.8. Схема изменения структуры деформированного металла при рекристаллизации: а – деформированный металл; б, в – начало и завершение первичной рекристаллизации; г, д – стадии вторичной рекристаллизации

Рис. 5.9. Изменение механических свойств наклепанного при деформации металла в процессе нагрева: I - возврат; II - первичная рекристаллизация; III - вторичная рекристаллизация (рост зерна)

Этот процесс является самопроизвольным при достаточно высоких температурах; рост размеров зерен обусловлен стремлением системы к снижению запаса внутренней энергии вследствие уменьшения поверхностной энергии (суммарная поверхность границ при укрупнении зерен снижается). Укрупнение зерен вызвано растворением межзёренных границ и объединением многих мелких зерен в крупные зёрна. В межзеренных границах находится наибольшее число различных дефектов и, в первую очередь, дислокаций. Поэтому аннигиляция этих дефектов и есть уничтожение границ зерен.

Величина зерна, полученная в процессе рекристаллизации, оказывает существенное влияние на различные свойства материалов. Например, мелкозернистая структура металлов обладает более высокой прочностью и вязкостью, чем крупнозернистая. Однако в некоторых случаях стремятся получить крупные зерна. Так в ферромагнитных материалах (электротехнической стали) крупнозернистая структура улучшает магнитные свойства.

Сплавы, подверженные рекристаллизационному нагреву, как правило, однородны по свойствам и не обнаруживают анизотропии. Однако при определенных условиях в металлах, подверженных рекристаллизационному нагреву, проявляется определенная кристаллографическая ориентация зерен, которая называется текстурой рекристаллизации. Вид текстуры определяется химическим составом сплава, количеством примесей, условием проведения нагрева и видом деформации (штамповкой, прокаткой, волочением и т.д.).

При образовании текстуры рекристаллизации поликристаллические металлы обнаруживают анизотропию различных свойств. Во многих случаях она нежелательна, например, при изготовлении полых деталей методом вытяжки. Но текстура рекристаллизации имеет и практическое значение для сплавов с особыми физическими свойствами. Например в листах из электротехнической стали образование текстуры позволяет увеличить магнитную проницаемость и снизить магнитные потери на перемагничивание по определенным кристаллографическим направлениям.

Пластическое деформирование металлов в зависимости от температуры подразделяют на горячее и холодное. Горячее деформирование проводят при температуре, выше температуры рекристаллизации, когда получаемый наклеп устраняется протекающим при этой температуре процессом рекристаллизации. Горячее деформирование в зависимости от состава сплава и скорости деформации проводят при температурах (0,7 – 0,8)Тпл. Такую обработку, при которой нет упрочнения (наклепа) металла, называют горячей обработкой давлением.

Обработка давлением (пластическая деформация), которая проводится ниже температуры рекристаллизации и сопровождается наклепом (упрочнением) металла, называется холодной обработкой давлением. Для восстановления структуры и свойств наклепанного металла его необходимо нагреть выше температуры начала рекристаллизации. Такая термообработка называется рекристаллизационным отжигом. В табл.5.1 приведены теоретические температуры рекристаллизации, температуры отжига, применяемые в производственных условиях для некоторых металлов после холодной обработки давлением, а также температуры горячей обработки давлением.

Таблица 5.1

Температуры рекристаллизации и горячей обработки давлением.

| Металл | Температура рекр. теоретическая при a=0,4, оС | Температура рекристаллизац. отжига, оС | Температура го- ряч. обработки давлением, оС |

| Алюминий Медь Латунь Железо Сталь | 250-350 450-500 400-500 600-700 600-700 | 350-460 600-800 600-700 800-1300 800-1300 |

5. 5. Механические свойства материалов

Материалы, применяемые для изготовления деталей конструкций радиоэлектронных средств, находятся в полях механических нагрузок, поэтому они должны обладать определенными механическими свойствами. Механические свойства характеризуют способность материала сопротивляться упругой или пластической деформациям и разрушению. Для определения их проводят статические или динамические испытания на стандартных образцах определенных размеров и форм.

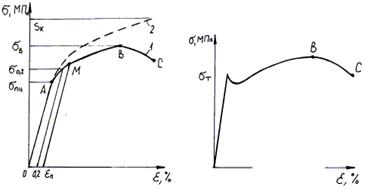

Статическими называют испытания, при которых нагрузка, прилагаемая к образцу, возрастает медленно и плавно. Испытания проводят на машинах, которые записывают диаграммы зависимости напряжений s от величины деформации образца e; по ним определяют статические механические характеристики материалов. На рис. 5.10 представлена диаграмма, получаемая при испытании на растяжение образца до его разрушения.

а) б)

Рис 5.10. Диаграмма напряжение – деформация: а – диаграммадля условных (1) и истинных (2) напряжений; б – диаграмма с зубом и площадкой текучести

На начальном участке диаграммы (до т. А) наблюдается пропорциональная зависимость между напряжением и деформацией, т.е. выполняется закон Гука s= Е×e. Закон пропорциональности между s и e справедлив лишь в первом приближении. Тангенс угла наклона прямой ОА к оси абсцисс пропорционален модулю упругости Е, который характеризует жесткость материала, т. е. степень сопротивления его упругим деформациям. Модуль упругости является константой материала и определяется силами межатомного взаимодействия; он структурно нечувствителен к различным воздействиям (термообработке, деформации и т.д.). Если нужно сохранить точные размеры и форму изделий при упругой деформации, то необходимо, чтобы модуль упругости материала был большим. Для упругих элементов (пружин) важно обеспечить большие упругие перемещения (eупр). Поскольку eупр = sупр/E, то от таких материалов требуется низкий модуль упругости и высокий предел упругости.

При использовании материалов для деталей несущих конструкций бортовой аппаратуры важна еще другая характеристика – удельная жесткость, определяемая соотношением Е/r (r - плотность конструкционного материала).

Начиная с некоторого значения напряжения зависимость между s и e перестает быть линейной. Напряжение, после которого закон Гука перестает быть справедливым (напряжение, соответствующее т. А), называют пределом пропорциональности и обозначают sпр. Практически предел пропорциональности определяется как напряжение, при котором остаточная деформация не достигает 0,05% от первоначальной длины образца. Это напряжение вызывает, практически, только упругие деформации; его отождествляют с условным пределом упругости и обозначают s0,05.

При напряжениях, превышающих предел пропорциональности, например точка М на диаграмме, наблюдается отклонение от линейной зависимости между e и s. Общая деформация в этой точке состоит из двух составляющих: упругой деформации и пластической деформации (e=s/Е+eп). Если в точке М снять нагрузку, то деформация будет уменьшаться по линии, параллельной ОА. При этом упругая деформация будет равна нулю, а сохранится остаточная деформация, обусловленная пластической деформацией.

Напряжение, после снятия которого остаточная деформация eп достигает 0,2%, называют условным пределом текучести и обозначают s0,2. Для определения условного предела текучести нужно на оси деформации отложить отрезок, равный 0,2%, и провести через конец отрезка прямую, параллельную линейному участку диаграммы (линии ОА). Ордината точки пересечения этой прямой с криволинейным участком диаграммы и есть условный предел текучести (рис. 5.10а).

Различают еще физический предел текучести sт. Физический предел текучести – это напряжение, при котором происходит рост пластической деформации при постоянной нагрузке; он принят для материалов, у которых на начальном участке пластической деформации наблюдается зуб и следующая за ним горизонтальная площадка (площадка текучести) (Рис.5.10 б)). В некоторых случаях зуб текучести не проявляется на диаграмме, а её прямолинейный участок плавно переходит в горизонтальную площадку. Такие диаграммы растяжения характерны для низкоуглеродистых сталей, конструкционных сплавов на основе меди (латуни, бронзы) и ряда кристаллов с ковалентной связью (полупроводники). Величина sт чувствительна к скорости деформации, к продолжительности действия нагрузки и к температуре. Если приложить к материалу напряжение, меньшее sп в течение длительного времени, то оно может вызвать медленное и непрерывное пластическое деформирование под воздействием постоянной нагрузки, которое называют ползучестью.

Дальнейшее повышение нагрузки (выше точки М) на образец вызовет более значительную пластическую деформацию в образце. По мере увеличения пластической деформации кривая диаграммы идет вверх до точки В. Это значит, что с ростом деформации увеличивается сопротивление пластическому деформированию (растет напряжение); происходит упрочнение материала.

Напряжение в точке В, отвечающей наибольшей нагрузке Рmax, предшествующей разрушению образца, называют временным сопротивлением или пределом прочности материала sв

sв = Pmax /Fо, (5.9)

где Fо – начальная площадь поперечного сечения образца.

Предел прочности имеет размерность напряжения, но называть его истинным напряжением было бы неправильно, так как истинная площадь образца в точке В может существенно отличаться от первоначальной. На определенной стадии пластической деформации на образце появляется местное утончение, так называемая шейка. По мере растяжения образца сечение его в шейке будет уменьшаться, затем в шейке возникает трещина и,наконец, происходит разрыв (точка С на диаграмме). После появления шейки деформация развивается неравномерно, она сосредотачивается в области шейки. Измеряя минимальную площадь её после разрыва, можно определить истинное сопротивление разрушению Sк, которое вычисляется как отношение усилия в момент разрушения Рк к минимальной площади образца Fк в момент разрушения (Sк = Pк /Fк). Истинное напряжение, в общем случае, можно рассчитать из соотношения S = P /Fх (P, Fх – усилие и площадь при определенной величине пластической деформации). На рис. 5,10 а) истинное напряжение изображено штриховой линией (кривая 2). Кривая 2 показывает, что в процессе растяжения материал испытывает деформационное упрочнение (наклеп).

При испытании образцов на растяжение определяют пластичность материалов: относительное удлинение d и относительное сужение y, которые определяются из следующих соотношений

d= (Lк-Lо)/Lо×100% и y=(Fо-Fк)/Fо×100%, (5.10)

где Lо,Fо – начальные длина и площадь поперечного сечения образца; Lк,Fк – длина и площадь поперечного сечения образца после разрушения

Характеристики материалов sв, s0,2, sт, d, y, Е являются базовыми и входят в расчеты на прочность конструкций изделий. Эти параметры включаются в ГОСТы на поставку конструкционных материалов.

В отличие от пластических, хрупкими называют те материалы, которые разрушаются при незначительной остаточной деформации. На рис. 5.11 приведена диаграмма растяжения образцов из хрупких материалов.

.

.

Рис. 5.11. Диаграмма напряжение-деформация для хрупких материалов

Как видно, точки максимума на диаграмме нет, разрыв происходит при возрастающей нагрузке, отклонения от закона Гука вплоть до момента разрушения невелико. Условный предел текучести не всегда удается определить, так как пластическая деформация в момент разрыва может быть меньше 0,2%. Разрушающая сила, поделенная на площадь поперечного сечения образца, по прежнему называется пределом прочности. Поскольку деформация очень мала и изменения площади почти не происходит (поправка на изменение площади не выходит за пределы погрешности эксперимента), то поэтому истинное сопротивление разрушению Sк для хрупких материалов определяет предел прочности. Для материалов, хрупких при испытании на растяжение, применяют испытания на сжатие, на кручение, а также на изгиб (литые алюминиевые сплавы, полупроводниковые материалы и т.д.).

Испытание на изгиб проводят методом статического сосредоточенного нагружения на середину образца, лежащего на двух опорах. Поскольку критическое напряжение растяжения, приводящее к разрушению образца, намного меньше критического напряжения сжатия, то разрушение начинается со стороны, испытывающей растягивающее напряжение. Предел прочности на изгиб рассчитывается по следующей формуле (для прямоугольного образца)

sизг(smax)=1,5Pmax×L/b×h2, (5.11)

где Рmax – максимальное приложенное усилие; L,b,h – длина, ширина и высота образца.

Для образца круглого сечения

sизг(smax)= 2,5Pmax×L/d2, (5.12)

где d – диаметр образца.

Часто для оценки прочности материалов пользуются простым, не разрушающим изделия (образец), упрощенным методом – измерением твердости. Твердостью называют сопротивление материала пластической деформации при контактных напряжениях, т.е. напряжениях в поверхностном слое. В качестве источника напряжений служит вдавливаемый в поверхность образца шарик или конус. Существует несколько методов измерения твердости: твердость по Бриннелю, Роквеллу, Виккерсу и измерение микротвердости.

При измерении твердости по Бринеллю в образец вдавливается стальной закаленный шарик. Число твердости есть отношение нагрузки Р к площади отпечатка шарика. Оно определяется или по приведенным формулам, или по специальным таблицам, исходя из диаметра отпечатка d. Твердость по Бринеллю обозначается цифрами, характеризующими твердость материала (в МПа) и буквами НВ. Этот метод рекомендуется для сталей, у которых твердость меньше 450 НВЮ и цветных сплавов с твердостью, меньшей 200 НВ. Между пределом прочности на растяжение и числом твердости НВ существуют следующие приближенные зависимости: для сталей sв=0,34 НВ, для медных сплавов sв=0,45 НВ, для алюминиевых сплавов sв=0,35 НВ.

При испытании по методу Роквелла в поверхность материала вдавливается алмазный конус или маленький шарик; числом твердости считается некоторая условная величина, определяемая по шкалам в зависимости от обратной глубины вдавливания h. Твердость по Роквеллу обозначается цифрами, характеризующими условную величину твердости и буквами HR с указанием шкалы твердости: А, В или С. Шкала А используется для определения тонких поверхностных слоев, листов и очень твердых материалов. По шкале В определяют твердость сравнительно мягких материалов, у которых твердость меньше 400 НВ; Шкала С применяется для определения твердых материалов (больших 450 НВ). Например, обозначение 610 HRC показывает, что твердость материала 610 по шкале С. Твердость по Роквеллу не переводится в величину прочности на растяжение или в другие величины твердости.

По методу Виккерса в образец вдавливается алмазная пирамидка; твердость определяется по специальным таблицам в зависимости от величины диагонали отпечатка и обозначается HV. Метод используется для определения твердости тонких поверхностных слоев материалов, имеющих большую твердость.

Метод микротвердости применяется для определения твердости отдельных структурных составляющих сплавов, очень тонких поверхностных слоев и покрытий. В этом методе алмазную пирамиду вдавливают в определенном участке сочень малой нагрузкой (0,1 – 10 Н) и измеряют диагональ отпечатка под микроскопом. Полученная характеристика (Н) называется микротвердостью.

Для оценки надежности работы материалов при динамических нагрузках служат ударная вязкость a и температурный порог хладоломкости Т50. Ударная вязкость определяется по величине удельной работы разрушения образца КС на изгиб при динамическом (ударном) нагружении

a = А/Sо, (5.13)

где А – работа, затраченная на излом образца (Дж); Sо – рабочая площадь поперечного сечения образца (М2 ).

При испытаниях применяют квадратные образцы стандартных размеров с надрезом глубиной 2 мм, но с разной степенью остроты: r = 1мм (U – надрез), r = 0,25мм (V – надрез) и r = 0,00 (Т – усталостная трещина). В соответствии с этим ударная вязкость обозначается KCU, KCV и KCT. Ударная вязкость является интегральной характеристикой, которая состоит из работы на зарождение трещины, (Аз) и из работы на распространение трещины (Ар), т. е. КСU = Аз + Ар. Под работой на зарождение трещины понимают работу на макродеформацию образца до зарождения трещины на дне надреза.

Склонность к хрупкому разрушению в первую очередь характеризуется работой распространения трещины (Ар). Поэтому параметр КСТ, определяемый на образцах с Т – усталостной трещиной, оценивает способность материала тормозить начавшееся разрушение. Если материал имеет КСТ = 0, то это значит, что процесс разрушения идет без затраты работы; такой материал хрупок, в эксплуатации ненадежен. Чем больше КСТ, определяемой при рабочей температуре, тем выше надежность материала в условиях эксплуатации.

Порог хладоломкости Т50 характеризует влияние снижения температуры на склонность материала к хрупкому разрушению. Его определяют по результатам ударных испытаний образцов с надрезом при понижающейся температуре.

5.6. Деформационные свойства полимеров

5.6.1. Особенности свойств полимеров

Полимеры с линейной и разветвленной структурой как аморфные, так и кристаллические могут находиться в трех различных физических состояниях: стеклообразном, высокоэластическом и вязкотекучем. Полимеры с пространственной структурой, в зависимости от частоты “сшивки”, могут находиться в стеклообразном и высокоэластическом состояниях, или только в стеклообразном состоянии.

Стеклообразное состояние – твердое аморфное, когда атомы, входящие в состав молекулярной цепи, совершают колебательные движения около положения равновесия, движения звеньев и перемещения макромолекул не происходит.

Высокоэластическое состояние характеризуется способностью полимеров к большим обратимым изменениям формы макромолекул при небольших нагрузках. Однако перемещения макромолекул относительно друг друга не происходит; после снятия нагрузки формы макромолекул восстанавливаются.

Вязкотекучее состояние полимеров напоминает жидкость с большой вязкостью; макромолекулы приобретают возможность относительного смещения, которая не устраняется после снятия нагрузки.

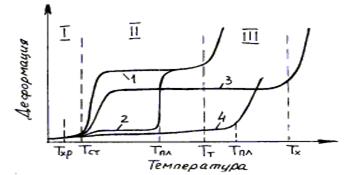

Эти физические состояния полимеров выявляются при изменении деформации от температуры, развивающиеся за определенное время при заданном постоянном напряжении. Графики, построенные в координатах деформация – температура при постоянном напряжении, называются термометрическими кривыми (рис.5.12).

Рис. 5.12 Типичные термомеханические кривые растяжения полимеров: 1 – термомеханическая кривая линейного аморфного полимера; 2, 4 – термомеханические кривые полимеров с различной степенью кристалличности; 3 – термомеханическая кривая редкосетчатого полимера

Средняя температура перехода из высокоэластического в вязкотекучее состояние называется температурой текучести и обозначается Тт; Средняя температура перехода из стеклообразного состояния в высокоэластическое состояние называется температурой стеклования Тст; переход из кристаллического фазового состояния в аморфное характеризуется температурой плавления Тпл полимера.

На термомеханических кривых имеются три участка, соответствующие трем физическим состояниям. Для линейного некристаллизующего полимера (кривая 1) область I - область упругих деформаций (=2 – 5%), связанная с изменением расстояния между частицами. Температура, при которой наблюдается хрупкое разрушение полимера в области стеклообразного состояния, обозначается Тхр. Разрушение происходит в результате разрыва химических связей в макромолекулах. В температурной области II (высокоэластическое состояние) небольшие напряжения вызывают перемещения отдельных сегментов макромолекул и их ориентацию в направлении растягивающих сил; после снятия нагрузки макромолекулы принимают первоначальную форму и размеры тела восстанавливаются. Восстановление размера тела происходит со скоростью, определяемой условиями релаксации. Около температуры Тт, кроме упругой и высокоэластической деформаций, возникает и пластическая деформация; при переходе в область III линейный аморфный полимер переходит в вязкотекучее состояние. Полностью аморфные полимеры характеризуются только Тст и Тт.

Кристаллические полимеры ниже температуры плавления Тпл являются твердыми, но имеют различную жесткость (кривая 2) вследствие наличия аморфной фазы. При Тпл кристаллическая фаза плавится и термомеханическая кривая почти скачкообразно достигает участка кривой 1, соответствующего высокоэластической деформации, как у аморфного полимера. В связи с этим не полностью кристаллизующие полимеры характеризуются Тст, Тпл и Тт, а полностью кристаллические – только Тпл (кривая 4).

Пространственные полимеры с низкой частотой “сшивки” (редкосетчатые типа резин) имеют термомеханическую кривую, типичную кривой 3. Узлы сетки препятствуют относительному перемещению полимерных цепей; в связи с этим у них расширена область высокоэластического состояния. Верхний предел высокоэластического состояния характеризуется Тх (температура химического разложения). Выше этой температуры вязкое течение не наступает, а происходит химическое разложение полимера.

Термомеханические характеристики определяют температурный интервал использования полимеров и переработки их в изделия. По степени кристаллизации и величинам Тст, Тпл и Тт термопластичные конструкционные полимеры разделяют на три группы (табл. 5.2).

Первая группа – аморфные и труднокристаллизующиеся полимеры с жесткими макромолекулами, максимальная степень кристалличности которых не превышает 25% и Тст значительно превышает комнатную температуру. К этой группе относятся нерегулярно построенные карбоцепые полимеры (полистирол, поливинилхлорид и др.), ароматические гетероцепные простые (полифениленоксид) и сложные полиэфиры (поликарбонаты).

При комнатной температре полимерные стекла – это жесткие упругие материалы, верхний температурный предел которых ограничен Тст. Формирование изделий из них осуществляется притемпературе выше Тт (в случае литья или экструзии).

Таблица 5.2

Степень кристалличности Тст и Тт термопластов.

| Группа | Полимер | Степень кристалличности при 20°С, % | Тст,°С | Тпл,°С |

| I | Полистирол Поливинилхлорид Полифениленоксид Поликарбонат | 10-25 | 90-110 70-90 200-210 140-150 | - 175- 310 |

| II | Политрифторхлорэтилен Пентапласт Поликапроамид (полиамид 6) | 30-40 50-70 | 50-70 50-70 | 208-210 |

| III | Полиэтилен: низкой плотности высокой плотности Полипропилен Политетрафторэтилен | 55-67 75-90 80-90 50-90 | -110-90 -120-110 -20-5 -110-80 | 124-131 165-170 |

Вторая группа – кристаллизующиеся полимеры со средней степенью кристалличности, Тст которых близка к комнатной температуре. К этой группе относятся политрифторхлорэтилен, полиамиды и др. Верхний температурный предел эксплуатации их определяется степенью кристалличности и может колебаться от Тст аморфной фазы до Тпл кристаллической фазы, а переработка в изделие выше Тпл.

Третья группа – кристаллизующиеся полимары с высокой степенью кристалличности, Тст аморфной фазы которых значительно ниже комнатной температуры. К этой группе относятся полиэтилен, политетрафторэтилен и др. В нормальных условиях в них сочетаются свойства, присущие аморфной фазе, находящейся в эластическом состоянии, и жесткой кристаллической фазе. Верхний температурный предел эксплуатации обычно ограничивается Тпл; ниже Тст аморфной фазы они становятся жесткими и хрупкими полимерными стеклами. Формование изделий (литьем и экструзией) осуществляется выше Тпл.

В стеклообразном состоянии вследствие низкого теплового движения звеньев макромолекул конформационные перестройки цепей не происходят. Поэтому следовало бы ожидать, что при температуре ниже Тст полимеры должны быть жесткими твердыми, с очень малой пластичностью, материалами. Но при температурах (Тхр<Т<Тст), полимер может выдерживать деформации до 200 – 300% под действием достаточно высоких напряжений. Эти деформации были названы А. П. Александровым вынужденно-эластическими, а само явление больших деформаций в области стеклообразного состояния полимеров называют вынужденной эластичностью. Эта деформация может сохраняться как угодно долго после снятия нагрузки, но практически исчезает при нагревании выше Тст.

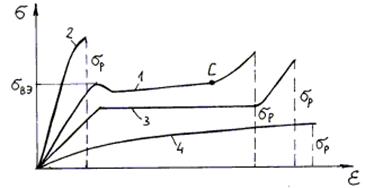

Рассмотрим поведение полимеров различных структур под действием напржений (рис. 5.13).

Максимум на кривой s-e аморфного полимера (кр. 1) соответствует условию ds/de=0 и называется пределом вынужденной эластичности sвэ. По достижению вынужденной эластичности в образце начинает развиваться вынужденно-эластическая деформация; в точке С она переходит в пластическую деформацию, которая заканчивается разрушением материала при определенной величине напряжения sр.

Рис. 5.13 Типичные диаграммы растяжения полимеров основных структур: 1 - аморфных; 2 – с плотной сетчатой структурой; 3 – кристаллических; 4 – эластомеров

Возможность вынужденной эластичности полимеров А.П. Александров объясняет тем, что с увеличением приложенного напряжения происходит снижение энергии активации конформационных превращений Uа макромолекул. В первом приближении принимается, что с ростом напряжения снижение Uа происходит линейно

Uа = Uо - g×s, (5.14)

где Uo – активационный барьер в ненагруженном состоянии; g - коэффициент пропорциональности.

Снижение активационного барьера приводит к уменьшению времени релаксации деформации

t=tо×е[u-g×s]¤KT, (5.15)

где tо - постоянная времени релаксации; К - постоянная Больцмана; Т – абсолютная температура.

Это дает возможность протекать эластической деформации с большой скоростью. Необратимость вынужденно-эластической деформации после снятия растягивающей силы обусловлено тем, что возвращение макромолекул в исходное состояние требует преодоления высокого потенциального барьера Uо. Только при повышении температуры Т>Тст, когда полимер переходит в высокоэластическое состояние, вынужденно-эластическая деформация снимается и размеры образца возвращаются к исходным.

У полимеров сетчатой структуры с большим числом поперечных связей (кривая 2) под действием нагрузки возникают упругая и высокоэластическая деформации, а пластическая обычно не наблюдается, т.е. разрушение наступает после упругой и эластической деформаций. По сравнению с аморфными полимерами аморфной структуры в них величина упругой деформации значительно выше, а высокоэластическая меньше и составляет 5 – 15%. Природа небольшой высокоэластической деформации обусловлена, как и в линейных полимерах, в обратимых конформационных превращениях.

В полимерах с высокой степенью кристалличности кривая напряжение – деформация выражается линией с четкими переходами (кривая 3). Вначале образец деформируется монотонно с увеличением приложенного напряжения, а затем на образце образуется “шейка”; момент образования её соответствует первому перегибу на деформационной кривой. После образования “шейки” удлинение возрастает до значительной величины при постоянной растягивающей нагрузке до тех пор, пока весь образец не перейдет в “шейку”; на деформационной кривой этот момент соответствует второму перегибу. Затем образец деформируется равномерно при возрастающей нагрузке вплоть до разрушения (sр). Увеличение напряжения обусловлено ориентацией и рекристаллизацией кристаллической фазы и переходом образца в ориентированное состояние, что связано с большими затратами энергии на деформирование.

Полимеры с малым числом поперечных связей (каучуки) имеют очень высокое удлинение и низкую прочность (кривая 4). Они обладают обратимостью деформации, обусловленной распрямлением свернутых гибких длинных цепей под воздействием внешней силы и возвращением их к первоначальной форме после снятия нагрузки. Практическое отсутствие остаточной пластической деформации вызвано тем, что узлы пространственной сетки препятствуют относительному перемещению полимерных цепей.

5.6.2. Релаксационные свойства полимеров

Механические свойства полимеров отличаются от механических свойств других конструкционных материалов низкой деформационной устойчивостью и резкой зависимостью поведения не только от температуры (см. термомеханические кривые, рис. 5.12), но и от скорости и длительности приложения внешней нагрузки. Эти особенности обусловлены вязкоупругим характером деформирования. Временная зависимость вязкоупругости полимера оценивается по релаксации напряжений и релаксации деформации (ползучести).

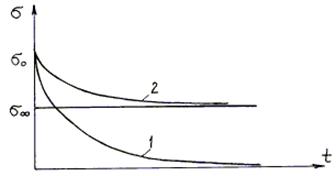

Релаксацией напряжения называется уменьшение напряжений до равновесного значения при условии неизменности деформации. Способность полимеров релаксировать напряжения оценивается по зависимости s от t, изображенной на рис. 5.14.

Рис. 5.14. Релаксация напряжений для линейного (1) и сетчатого (2) полимеров

Если образец растянуть до начального напряжения sо, то с течением времени напряжение не будет оставаться постоянным, а будет уменьшаться до некоторой равновесной величины s¥, достигаемой через t®∞. В этом и состоит процесс релаксации полимеров. Кинетика релаксационного процесса выражается формулой

Dx = (Dx)о×e-t/tp, (5.16)

где Dx и (Dx)o – отклонения измеряемой величины от равновесного значения в данный момент времени t и в начальный момент времени t = 0; tр – время релаксации.

При t = tр величина Dх = (Dх)о/e, т. е. за время релаксации x уменьшается в 2,72 раза. Исходя из формулы 5.16, изменение s при релаксации напряжения описывается выражением

(s-s¥) = (sо-s¥)×e-t/t р . (5.17)

Процесс релаксации напряжения в полимерах заключается в следующем. При быстром растяжении полимера в начальный момент прикладывания нагрузки молекулы не успевают вытягиваться, а распрямляются лишь частично. Кроме того, происходит небольшая деформация валентных углов и изменение межатомных расстояний. Затем, в полимере под действием созданных напряжений происходят конформационные превращения – переход молекул от более свернутых к более вытянутым; что приводит к уменьшению напряжений и приближению их к равновесному значению s¥. Величина равновесного значения напряжения зависит от строения полимеров. Для линейных полимеров она приближается к нулевому значению (кривая 1). В сетчатых полимерах s¥ стремиться к определенному равновесному значению (кривая 2), при этом величина s¥ зависит от плотности поперечных связей.

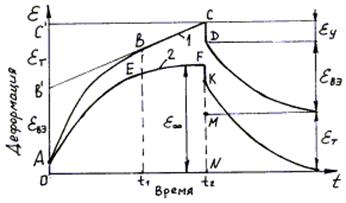

Релаксация деформации (ползучесть) это увеличение деформации во времени при постоянном напряжении. Процесс релаксации при постоянном напряжении изображен на рис.5.15.

Количественно релаксация деформации, исходя из формулы 5.16, описывается уравнением

e=e¥×(1-е-t/t р) (5.18)

где e¥ - равновесная деформация.

Релаксация деформации обусловлена изменением конформации молекул – распрямлением и раскручиванием цепей. Это происходит до тех пор, пока приложенная нагрузка не уравновесится кинетической упругостью, после чего устанавливается равновесная деформация e¥.

Процесс релаксации деформации (ползучести) зависит от структуры полимеров. Как для линейных (кривая 1), так и сетчатых полимеров (кривая 2), после приложения нагрузки вначале развивается упругая деформация eу. Затем в них постепенно развивается при s=const высокоэластическая деформация eвэ.

В сетчатых полимерах процесс заканчивается равновесной высокоэластической деформацией e¥, а в линейных за высокоэластической деформацией наступает деформация вязкого течения eт (пластическая деформация). Общая деформация в линейных полимерах (e=eу+eвэ+eт) выше, чем в сетчатых.

Рис. 5.15. Зависимость деформации в полимерах от времени

На рис. 5.15 (кривая 1) области упругой и высокоэластической деформаций соответствуют участкам ОА и АБ, а линейный участок ВС – вязкому течению (пластической деформации). Если прямую ВС продолжить до пересечения с осью деформации, то она отсечет по этой оси отрезок ОВ¢ = ОА+АВ¢ = eу+eвэ. Отрезок В¢С¢ соответствует вязкотекучей деформации eт.

После снятия нагрузки (время t2) происходит процесс восстановления размеров образца. При этом упругая деформация исчезает практически мгновенно (отрезки CD и FK), а затем релаксирует высокоэластическая деформация. В линейных полимерах остается пластическая деформация (отрезок MN), а в сетчатых она приближается к нулю. На рисунке приведено схематическое изображение процесса релаксации деформации. В действительности характер изменения ползучести линейных полимеров зависит от жесткости полимерных цепей, степени кристалличности и температуры стеклования. Полимеры с пространственной сеткой (с поперечными межмолекулярными связями) не проявляют заметной зависимости деформации от времени и скорости нагружения, им не свойственна значительная ползучесть.

Поведение полимеров при действии нагрузок зависит от соотношения времени релаксации t и времени деформации t (формулы 5.17 и 5.18). При длительно действующих нагрузках, когда в полимерах успевают протекать релаксационные процессы, они ведут себя как высокоэластические материалы. В случае кратковременно действующих нагрузок (большая скорость приложения нагрузки), например при ударах и высокочастотных вибрациях, релаксационные процессы не успевают протекать. Поэтому многие эластичные полимеры, в том числе и резина, ведут себя как хрупкие материалы, что необходимо учитывать при использовании их в конструкциях РЭС.

5.6.3. Механические свойства полимеров

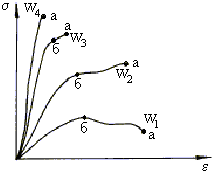

При малых скоростях нагружения показателями механических свойств полимеров являются предел текучести sт, разрушающее напряжение при растяжении sр и соответствующие им деформации eт,eр. Эти характеристики определяют по кривым растяжения s-e (точки б и а на рис. 5.16). Для полимеров, разрушающихся хрупко, определяют только sр и eр. При разрушении которому предшествует пластическая деформация

Рис. 5.16. Влияние скорости приложения нагрузки W на характер кривых растяжения (W4 > W3 > W2 > W1)

более важной характеристикой является sт. В таблице 5.3 приведены значения sт, sр и eр при растяжении, а также разрушающее напряжение при изгибе для трех групп некоторых полимеров линейной структуры. Наиболее высокие показатели предела прочности и предела текучести при комнатной температуре имеют полимеры I группы, у которых температура стеклования находится в области 90 – 100°С

2015-05-26

2015-05-26 3756

3756