Как правило, различные методы получения заготовок не всегда обеспечивают требуемую геометрическую форму, точность размеров, взаиморасположение и шероховатость поверхностей деталей. Поэтому приходится прибегать к дополнительной обработке заготовок, с целью удовлетворения указанных требований. Основным методом такой обработки является механическая обработка резанием, то есть процесс срезания режущим инструментом с поверхности заготовки слоя металла в виде стружки.

Чтобы срезать с заготовки слой металла, необходимо режущему инструменту и заготовке сообщить относительные движения. Инструмент и заготовку устанавливают и закрепляют в рабочих органах станков, обеспечивающих эти относительные движения: в шпинделе, на столе, в револьверной головке и т.п. Движения рабочих органов станков подразделяют на движения резания, установочные и вспомогательные. Движения, которые обеспечивают срезание с заготовки слоя металла или вызывают изменение состояния обработанной поверхности заготовки, называют движениями резания. К ним относят главное движение и движение подачи.

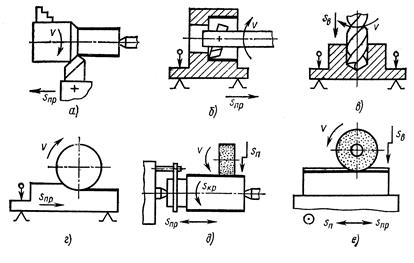

За главное принимают движение, определяющее скорость деформирования и отделения стружки, за движение подачи – движение, обеспечивающее врезание режущей кромки инструмента в материал заготовки. Эти движения могут быть непрерывными или прерывистыми, а по своему характеру – вращательными, поступательными, возвратно-поступательными. Скорость главного движения обозначают V, величину подачи – s (продольная s пр, поперечная s п, вертикальная s в, круговая s кр, окружная s о и др.).

Движения, обеспечивающие взаимное положение инструмента и заготовки для срезания с неё определённого слоя материала называют установочными. К вспомогательным движениям относят транспортирование заготовки, закрепление заготовки и инструмента, быстрые перемещения рабочих органов станка и др.

Для любого технологического процесса можно составить схему обработки (рисунок 11). На схеме условно изображают обрабатываемую заготовку, её установку и закрепление на станке, закрепление и положение инструмента относительно заготовки, а также движения резания.

Рисунок 11 - Схемы обработки заготовки:

а) точением; б) растачиванием; в) сверлением; г) фрезерованием;

д) шлифованием на круглошлифовальном станке;

е) шлифованием на плоскошлифовальном станке

В курсовой работе требуется разработать упрощённый технологический процесс обработки заготовки заданной детали. При этом для каждой обрабатываемой поверхности (или групп поверхностей) необходимо выбрать тип и марку станка, способ крепления заготовки, определить характер окончательной обработки, выбрать режущий инструмент и вычертить схему обработки.

При выборе типа металлорежущего станка следует помнить, что каждая группа и тип станков предназначены для обработки деталей или поверхностей определённой геометрической формы.

Станки токарной группы предназначены для обработки поверхностей, имеющих форму тел вращения. В зависимости от размеров и формы детали и обрабатываемой поверхности выбирают тип станка. При этом следует учитывать следующие рекомендации:

– токарные и токарно-винторезные станки используют для обработки поверхностей вращения, если форма и размеры обрабатываемой поверхности позволяют закрепить деталь таким образом, чтобы ось вращения обрабатываемой поверхности совпадала с осевой линией станка;

– токарно-револьверные станки предназначены для обработки деталей, имеющих большое число наружных и внутренних соосных поверхностей вращения;

– токарно-карусельные станки применяют при обработке поверхностей вращения крупных деталей, имеющих ось вращения и при отношении высоты к диаметру 0,3…0,5.

Станки сверлильной группы предназначены для получения отверстий в сплошном металле или рассверливания готовых отверстий небольшого диаметра (до 80 мм) с помощью размерного инструмента (свёрла, зенкеры, развёртки и т.п.) в деталях, которые сложно или невозможно установить и закрепить на токарных станках. Наиболее часто применяют следующие сверлильные станки:

– вертикально-сверлильные станки служат для обработки одиночных отверстий;

– радиально-сверлильные станки используют для последовательной обработки нескольких отверстий с параллельными осями;

– агрегатные станки применяют для одновременной обработки нескольких отверстий, оси которых расположены под прямым углом.

Расточные станки применяют в основном для обработки резцами отверстий с точнокоординированными осями в крупно- и среднегабаритных заготовках корпусного типа. Кроме этого, на расточных станках можно выполнять сверление, зенкерование, развёртывание отверстий, обтачивание наружных цилиндрических поверхностей резцом, подрезание торцов, нарезание резьбы и фрезерование плоскостей.

Фрезерные станки предназначены для обработки горизонтальных, вертикальных, наклонных плоскостей и фасонных поверхностей, уступов и пазов различного профиля.

Протяжные станки применяют для точной обработки внутренних поверхностей сложного профиля.

Шлифовальные станки применяют для чистовой и отделочной обработки деталей с высокой точностью. В зависимости от формы поверхности детали используют:

– плоскошлифовальные станки используются для обработки плоских поверхностей;

– круглошлифовальные станки используются для обработки наружных цилиндрических и конических поверхностей с уступами или без них;

– бесцентрошлифовальные станки используют для обработки цилиндрических поверхностей без уступов (отличаются большой производительностью);

– внутришлифовальные станки используют для обработки внутренних цилиндрических поверхностей.

Часто выбор инструмента и оборудования диктуется требованиями чертежа к точности и качеству поверхности детали и размерами обрабатываемой поверхности.

При механической обработке необходимо получить заданную чертежом детали шероховатость поверхности (таблица 19).

Таблица 19 – Шероховатость поверхности при механических методах обработки

Схема обработки должна содержать следующие элементы. Контуры детали выполняются тонкой линией. Обрабатываемая поверхность указывается красным карандашом или толстой линией. С помощью условных обозначений показывается способ крепления детали. Инструмент изображается тонкой линией в положении, соответствующем окончанию обработки поверхности заготовки. Стрелками указываются движения резания.

В пояснительной записке необходимо описать весь технологический процесс обработки заготовки резанием.

2015-05-26

2015-05-26 1620

1620