| Марка | Заготовка | [ р ], МПа | [ pv ], МПа×м/с |

| БрО5Ц5С5 БрОФ 6,5-0,15 | Отливки Отливки | ||

| БрА9ЖЗЛ | Пруток, поковка Отливки | ||

| БрА10ЖЗМц2 БрАЖС7-1, 5-1,5 | Пруток, поковка Отливки | ||

| Примечание. Буквы означают элементы, входящие в сплав: О — олово, Ц — цинк, С — свинец, Ф — фосфор, Ж — железо. Мц — марганец; цифры означают процентное содержание элементов в сплаве. |

второе условие связано с ограничением нагрева: произведение величины р на скорость скольжения v не должно превышать значения:

pv < [ pv ]. (9.17)

Здесь р – в МПа (соответствует численно Н/мм2); нагрузка на подшипник F — в Н; проекция опорной поверхности на плоскость, перпендикулярную вектору F, А — в мм2. Значения [ p ] и [ pv ] приведены в табл. 9.26 и 9.27.

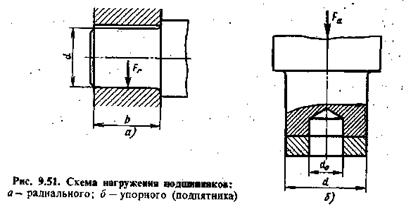

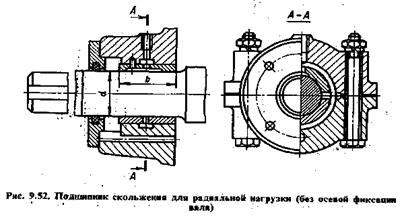

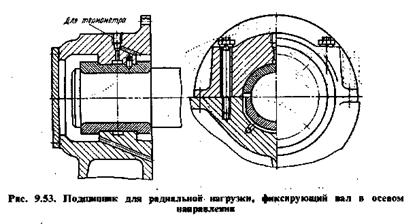

Опорная поверхность кpyглоцилиндрических подшипников, несущих радиальную нагрузку (рис. 9.51, а; 9.52 и 9.53), А = bd; средние значения b = (0,5¸l,2) d. При больших значениях b вкладыши надо выполнять самоустанавливающимися.

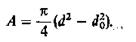

Опорная поверхность подшипника, несущего осевую нагрузку (рис. 9.51, б)

При проверке кольцевой опорной поверхности по фактору pv определяют среднюю скорость скольжения v cp на приведенном радиусе пяты

|

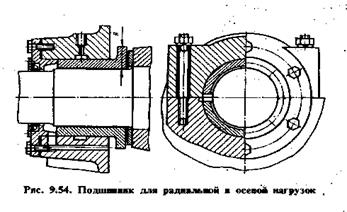

Вкладыш подшипника, нагружаемого радиальной и осевой силами, выполняют с буртиком (рис. 9.54) толщиной s = 0,03 d + (1¸3) мм; высота буртика Н = 1,2 d + (3¸5) мм.

|

|

Для предотвращения проворачивания вкладыша ставят закрепительную втулку или штифт (рис. 9.55) диаметром d 1 » 0,2 d и длиной l» 0,3 d. Диаметр болтов или шпилек, крепящих крышку подшипника, d 2 » 0,3 d, но не меньше М 10 во избежание повреждения резьбы при нерегулируемой затяжке гайки.

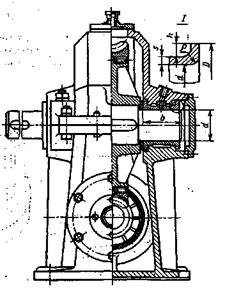

Пример. Рассчитать подшипник скольжения вала червячного колеса редуктора (рис. 9.56); радиальная нагрузка на подшипник Fr = 11 кН, осевая Fa = 4,4 кН, диаметр цапфы вала d = 80 мм, частота вращения п =115 об/мин.

|

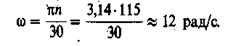

Решение. Принимаем ширину вкладыша b0 = 0,8 d = 0,8 × 80 = 64 мм; учитывая фаски, примем рабочую ширину вкладыша b = 60 мм: для определения скорости скольжения вычисляем предварительно угловую скорость вала

Скорость скольжения v = 0,5w d = 0,5 . 12 . 80 . 10-3 = 0,48 м/с.

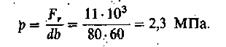

Среднее давление на рабочую поверхность вкладыша

Произведение

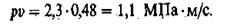

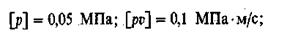

По табл. 9.27 выбираем материал для вкладыша — антифрикционный чугун АЧС-1, для которого при v = 2м/с имеем

при v = 0,2 м/с имеем [ р ] = 9 МПа; [ pv ] = 1,8 МПа . м/с.

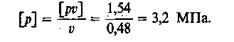

Для вычисленной выше скорости скольжения v = 0,48 м/с находим методом интерполирования значение [ рv ] = 1,54 МПа . м/с, следовательно,

Условия (9.16) и (9.17) выполнены.

Осевая сила Fa = 4,4 кН воспринимается торцовой поверхностью вкладыша. Принимаем толщину вкладыша s = 0,3 d (1¸3) мм = 0,03 • 80 + 2,6 мм = 5 мм; высота буртика H = 1,2 s + (3¸5) мм = 1,2 • 5 + 4 = 10 мм.

Наружный диаметр буртика D = d + 2Н = 80 + 2 . 10 = 100 мм.

Внутренний диаметр кольцевой торцовой поверхности вкладыша определяем с учетом радиуса галтели r = 2 мм d 0 = d + 2r = 80 + 2 • 2 = 84 мм.

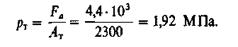

Опорная поверхность торца A т = 0,25p (D2 — d 20) = 0,25 х 3,14 (1002 - 842) = 2300 мм2; среднее давление

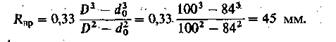

Приведенный радиус торцовой поверхности по формуле (9.18)

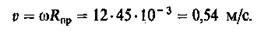

Скорость скольжения на приведеном радиусе

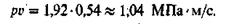

Следовательно,

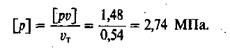

Методом интерполирования находим при v т = 0,54 м/с значение [ pv ] = 1,48 МПа . м/с, следовательно,

Для торцовой поверхности вкладыша условия р £ [ р ] и pv £ [ pv ] также выполнены.

ГЛАВА X

2015-05-26

2015-05-26 2693

2693