При использовании этого метода должно быть выполнено условие

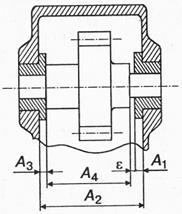

Учитывая, что размеры деталей механизма контролируются калибрами и скобами, устанавливаем допуски на размеры А1, А2 и А3 по 9-му квалитету точности: Т’А1 = 0,074 мм, Т’ А2, = 0,087 мм и Т’ А3, = 0,036 мм (штрих означает здесь и далее производственное значение допуска). Очевидно, что

Tε = Т’А1 + Т’А2 + Т’А3 = 0,074 + 0,087 + 0,036 = 0,197 < Tε = 0,2 мм.

Данное неравенство позволяет сделать вывод о возможности выполнения размеров данной цепи с точностью по 9—10-му квалитету. Если неравенство T’ε < Tε ложно, необходимо ужесточить допуски на составляющие размеры в соответствии со среднеэкономической точностью выполнения размера.

Назначаем отклонения, ориентируясь на вид поверхностей (охватываемые или охватывающие), на размеры А1 и А2 кроме А3 как правило легко выполнимого (ЕS’ А1 = 0, EI’ А1 = -0.074мм и EI’ А1 = 0, ЕS’ А1= 0.087 мм), и определяем координаты середин их полей допусков: Ес ’А1 = -0,037мм и Ес ’А2= 0,0435мм. Координату середины поля допуска третьего звена находим из уравнения, по структуре совпадающего с основным уравнением размерной цепи:

или, подставив значения,

0,0985 = — (—0,037) + 0,0435 — Ес ’А3

Таким образом, Ес ’А3 = —0,0 18 мм.

Следовательно, ЕS’ А3 = Ес ’А3 +0,5 Т’А3 = —0,018+0,5.0,036 = 0,

EI’ А3 = Ес ’А3 — 0,5Т’А3= —0,018 —0,5 0,036 = —0,036 мм.

Проверка уравнений

подтверждает правильность расчетов. Итак, предельные отклонения составляющих звеньев: А1= 80 -0,074 мм, А2 = 90+0,087 мм и А3 = 10 -0,036 мм.

Метод неполной взаимозаменяемости.

При этом методе должно быть выполнено условие

где tε— коэффициент риска;

λ2 Аi — коэффициент, учитывающий закон распределения отклонений размеров цепи А i,.

Принимая tε, = 3, получим

В соответствии с данным методом представляется возможным расширить поля допусков на изготовление деталей. Приняв по 10-му квалитету точности Т’А1 =0,12 мм, Т’А2 = 0,14 мм и Т’А3= 0,058 мм, будем иметь

T’ε = √0,122 +0,142 +0,0582 =0,193< Tε =0,2 мм. Координаты середин полей допусков размеров А1 и А2 Ес ’А1 = - 0,06 мм и Ес ’А2 = 0,07 мм, тогда

T’ε = √0,122 +0,142 +0,0582 =0,193< Tε =0,2 мм. Координаты середин полей допусков размеров А1 и А2 Ес ’А1 = - 0,06 мм и Ес ’А2 = 0,07 мм, тогда

Ес’ε = — Ес ’А1 + Ес ’А2 — Ес ’А3 = (—0,06) + 0,07 — Ес ’А3, = 0,1 мм.

Отсюда находим Ес ’А3 = 0,03 мм и, соответственно, ЕS’ А3 = 0,059 мм и EI’ А3 = 0,00 1 мм.

Проверка уравнений

подтверждает правильность расчетов и возможность принять, на пример, стандартизованные отклонения ЕS = 0,05 мм и ЕI, = 0,028 мм. Предельные отклонения составляющих размеров: А1 = = 80 -0,12 мм, А2 = 90+0,14 мм и А3 = 10  мм.

мм.

Таблица 13 Исходные данные к задаче

| Вариант | ||||||||||

| ε | 1 +0,2 | 1 +0,4 | 1 +0,6 | 1 ±0,3 | 1 -0,3 | 1 +0,1 | 1 -0,5 | 1 +0,7 | 1 -0,2 | 1 -0,7 |

| А1 | ||||||||||

| А2 | ||||||||||

| А3 | ||||||||||

| А4 |

Рис. 8

Вопросы для коллективного обсуждения:

1. Факторы, влияющие на выбор технологических баз?

2. Что подразумевают под собой степени свободы тела?

Задания для самостоятельной работы:

1. Решение размерных цепей на полную взаимозаменяемость.

2. Решение прямой задачи на максимум-минимум.

Литература.

1. Анухин.В.И.. Допуски и посадки. СПб., 2005г.

2. Грановский Г.И., Грановский Г.Г. Резание металлов. М.: Высшая школа, 1985 г.

3. Черепахин А.А. Технология обработки материалов. М. «Академия», 2004 г.

4. Никифоров В. М. Технология металлов и других конструкционных материалов. СПб.: Политехника, 2000 г

2015-05-26

2015-05-26 1053

1053