Подбор шпонок был проведен с учетом условия прочности на смятие (см. п. 3.3), окончательные размеры выбраны не меньше тех, которые были получены по условию прочности на смятие. Отсюда следует, что прочность шпонок обеспечена.

5. Выбор смазочных материалов [20].

Заключение

В соответствии с выданным заданием был спроектирован одноступенчатый цилиндрический редуктор с прямозубыми колесами.

Передаточное отношение

Вращающий момент на выходном валу

Частота вращения выходного вала

Приложение 1.

“Конструирование зубчатых колёс[21]

При соотношении диаметров da 1/ dВ <2 (рис. 3.1, а) шестерню обычно выполняют заодно с валом. Получающуюся конструкцию называют валом-шестернёй.

При больших передаточных числах  диаметр вершин зубьев шестерни, как правило, мало отличается от диаметра вала и валы-шестерни конструируют по рис. 3.1, б, в. В этом случае зубья нарезают на поверхности вала. Выход фрезы (расстояние

диаметр вершин зубьев шестерни, как правило, мало отличается от диаметра вала и валы-шестерни конструируют по рис. 3.1, б, в. В этом случае зубья нарезают на поверхности вала. Выход фрезы (расстояние  ) определяют графически по её наружному диаметру Dф [22].

) определяют графически по её наружному диаметру Dф [22].

| а | б | в | |

|

|

| |

| Рис. 3.1 |

При диаметре вершин зубьев da 2<80 мм колесо можно изготавливать в виде плоского диска (рис. 3.2, а), а при da 2=80…200 мм - плоским с выточками (рис. 3.2, б), уменьшающими объём механической обработки торцев колеса.

Если da 2>200 мм колесо выполняют в виде дисков со ступицами (рис. 3.2, в).

Ниже изложены рекомендации по выбору размеров конструктивных элементов колеса.

Толщина обода

Толщина диска

Внутренний диаметр обода

где  диаметр впадин зубьев колеса.

диаметр впадин зубьев колеса.

Диаметр ступицы[23]

Если отношение da 2/ b 2>6 то для повышения точности центровки и устойчивости колеса на валу следует увеличить длину ступицы, принимая её равной

l C@  .

.

а б в

|

|

|

| Рис. 3.2 |

В случае da 2/ b 2<6 следует принимать

В нашем случае da 2/ b 2@303/76@4, а потому

При da 2>300 мм для удобства транспортировки и уменьшения массы колеса в дисках целесообразно выполнять 4…6 отверстий, имеющих параметры

Фаски на торцах зубчатого венца

Фаски

| 20…30 | 35…45 | 50…55 | 60…75 | 85…90 |

| 2,0 | 2,5 | 3,0 | 3,5 | 4,0 |

Острые кромки на торцах ступицы и углах обода притупляют фасками, размеры (мм) которых принимают

| 20…30 | 30…40 | 40…50 | 50…80 | 80…120 | 120…150 | 150…250 | 250…500 |

| 1,0 | 1,2 | 1,5 | 2,0 | 2,5 | 3,0 | 4,0 | 5,0 |

Чтобы обеспечить свободную выемку заготовки колеса из штампа, предусматривают штамповочные уклоны  и радиусы закруглений

и радиусы закруглений

причём меньшие значения коэффициента – для крупных модулей

Предельные отклонения диаметра  по Н7, диаметра

по Н7, диаметра  по h11, ширины

по h11, ширины  по h12, других обрабатываемых поверхностей: отверстий – по Н14, валов – по h14, остальных -

по h12, других обрабатываемых поверхностей: отверстий – по Н14, валов – по h14, остальных -  а необрабатываемых поверхностей -

а необрабатываемых поверхностей -  ...”

...”

Приложение 2.

3.4. Выбор конструкции корпусных деталей [24]

К корпусным деталям относят детали, обеспечивающие взаимное расположение деталей узла и воспринимающие силы, действующие в редукторе.

Корпусные детали получают методом литья или сварки. Материалом литых деталей чаще всего являются чугуны.

Основными корпусными деталями редуктора являются корпус (нижняя часть) или картер и крышка (верхняя часть).

Минимальная толщина стенки чугунного литого корпуса редуктора должна быть не меньше 6 мм.

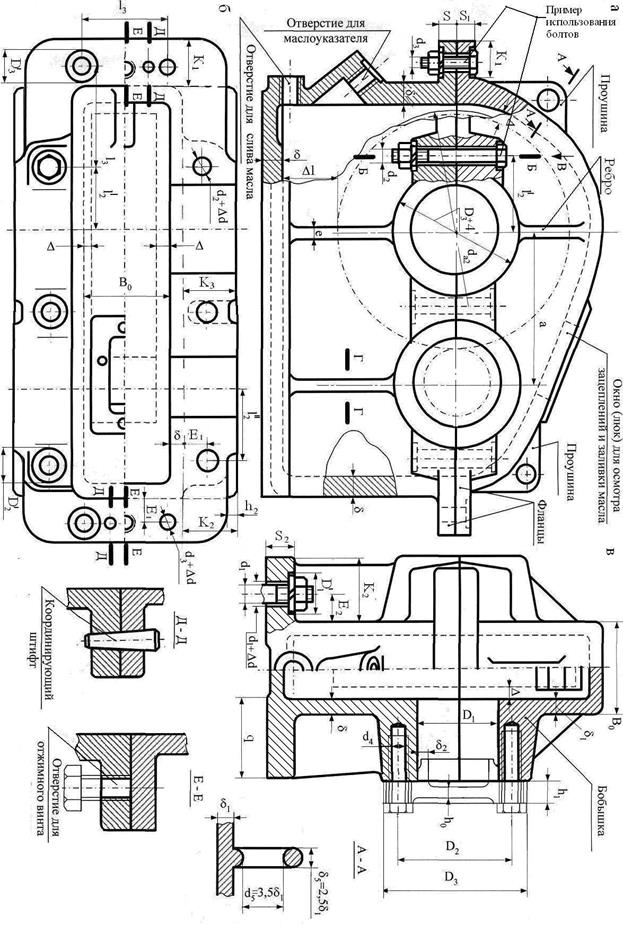

На рис. 13 показаны корпус и крышка одноступенчатого редуктора в сборе, разъём которых выполнен в плоскости осей валов. Корпусная деталь состоит из стенок, рёбер, бобышек, фланцев[25] и других элементов, соединенных в единое целое (см. рис. 13). Ориентировочные соотношения размеров основных элементов литых корпуса и крышки редуктора приведены в табл.1. На рис.15 представлен вид редуктора сверху размерами отдельных элементов корпуса.

Поверхности под головкой болта и гайкой должны быть перпендикулярны оси отверстия, для этого их дополнительно обрабатывают (см. рис. 13); в табл. 1 диаметр углубления под торец гайки или болта  , где

, где  - номинальный диаметр резьбы.

- номинальный диаметр резьбы.

Ширина фланцев  и

и  (см. рис.13 б) крышки и корпуса должна быть достаточной для размещения головок болтов (диаметром

(см. рис.13 б) крышки и корпуса должна быть достаточной для размещения головок болтов (диаметром

) и гаек.

) и гаек.

Высота бобышки (см. рис. 13 а, в) должна быть достаточной для установки болтов с диаметром  стягивающих бобышку. Для того, чтобы фланцы плоскости разъёма не мешали обработке торца бобышки (к которой приворачивают крышку подшипника (см. рис. 13 в)), она должна выступать за фланцы не менее чем на 2…5 мм (см. размер

стягивающих бобышку. Для того, чтобы фланцы плоскости разъёма не мешали обработке торца бобышки (к которой приворачивают крышку подшипника (см. рис. 13 в)), она должна выступать за фланцы не менее чем на 2…5 мм (см. размер  на рис. 13 б и на рис.18).

на рис. 13 б и на рис.18).

Рис. 13

Рис. 14.

Таблица 1.

| Наименование | Размеры, мм | |||

| Толщина стенки (см. рис. 13) | крышки |

| ||

| корпуса |  1) 1)

| |||

| Рёбра корпуса и крышки (см. рис. 13 а) | толщина |

| ||

| высота |

| |||

| литейный уклон |

| |||

| Диаметр болтов (см. рис. 13 а, в) | стяжных коротких стяжных длинных |

| ||

| фундаментных |

| |||

| Расстояние между осью подшипника (большего) и осью стяжного болта (см. рис. 13 б). |  2) 2)

| |||

| Расстояние между осью подшипника (меньшего) и осью стяжного болта (см. рис. 13 б). |  3) 3)

| |||

| Расстояние между стяжными болтами |

| |||

| Фланцы разъёма корпуса (см. рис. 13 а,б) | толщина (для корпуса) толщина (для крышки) |

| ||

| ширина большая |

| |||

| ширина меньшая |

| |||

| Фундаментные лапы (см. рис. 13 в) | толщина |

| ||

| ширина |

| |||

| ширина опорной полосы (рис.19) |

| |||

| Зазоры (см. рис. 13) | между зубчатым колесом и стенкой корпуса или крышки |

| ||

| между зубчатым колесом и дном |

| |||

| Расстояние до оси стяжного болта (см.рис. 13б) |

| |||

| Расстояние до оси фундаментного болта |

| |||

| Диаметр углубления (зенковки): под торец гайки фундаментного болта (см. рис. 13 в); под торец гайки и стяжного болта (см. рис. 13 б); под торец гайки и стяжного болта (см. рис. 13 б) |

| |||

1) Момент на выходном валу редуктора  в в  2)

2)  – наружный диаметр большего подшипника.

3) – наружный диаметр большего подшипника.

3)  – наружный диаметр меньшего подшипника. – наружный диаметр меньшего подшипника.

| ||||

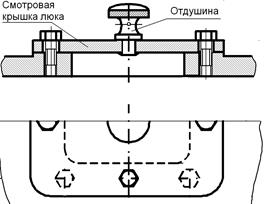

Масло в корпус редуктора заливают через верхний люк (окно) (см. рис. 13 а и 14) из расчета (0,2…0,3) л масла на 1 кВт передаваемой мощности при средних рабочих скоростях и нагрузках. Глубина погружения колеса в масло должна быть не менее 10 мм.

Рис.15

При работе передачи масло загрязняется, поэтому его периодически меняют. Для слива масла в корпусе редуктора предусматривают отверстие (на рис. 13 а), закрываемое пробкой (рис.16). Под пробку ставят уплотняющую прокладку, например из фибры[26]. Дно корпуса делают с уклоном 1о…1,5о в сторону сливного отверстия.

Рис.16

Для наблюдения за уровнем масла можно использовать жезловый маслоуказатель, изображённый на рис.17.

При длительной работе из-за нагрева масла и воздуха повышается давление внутри редуктора, что приводит к просачиванию масла через уплотнения и стыки. Чтобы этого избежать, внутреннюю полость редуктора сообщают с внешней средой путём установки отдушины (см. рис.15) в смотровой крышке.

Рис.17

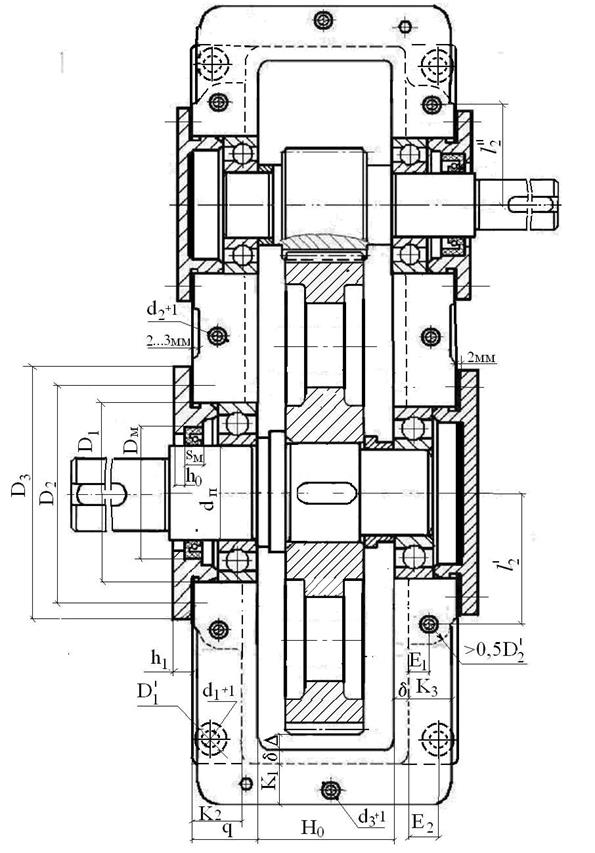

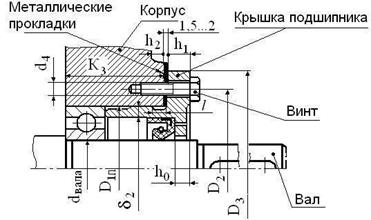

Рекомендации по назначению диаметра привёртной крышки подшипника (см. рис.13 в и рис.18), который равен  , конструктивного диаметра

, конструктивного диаметра  числа

числа  винтов и диаметра

винтов и диаметра  винтов крепления крышки даны в табл. 2. Подбирая металлические прокладки требуемой толщины (см. рис.18), можно отрегулировать осевое положение подшипника.

винтов крепления крышки даны в табл. 2. Подбирая металлические прокладки требуемой толщины (см. рис.18), можно отрегулировать осевое положение подшипника.

Рис.18

Таблица 2

Размеры крышек подшипников на винтах (рис. 13 в и 17) в зависимости от наружного диаметра подшипника  .

.

|

|

|

|

|

|

|

|

|

| 30…45 |

|

|

|

|

| |||

| 50…60 | ||||||||

| 65…95 | ||||||||

| 100…145 | ||||||||

Примечание: 1) размеры в мм;

2)  и z – диаметр и число винтов крепления крышки к корпусу. и z – диаметр и число винтов крепления крышки к корпусу.

|

Расточку отверстий под подшипники в крышке и корпусе редуктора производят в сборе. Перед расточкой по диагонали фланца устанавливают два цилиндрических или конических координирующих штифта (см. рис. 13, сечение Д-Д).

Поверхности контакта корпуса и крышки для плотного их прилегания шлифуют и смазывают герметиком, который склеивает крышку и корпус. Чтобы облегчить их разъединение при разборке, рекомендуют применять отжимные винты (см. рис. 13, сечение Е – Е). Устройства, предназначенные для подъёма и транспортировки редуктора, называются проушинами (см. рис. 13 а и сечение А-А).

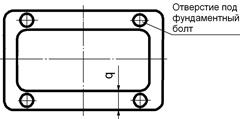

Опорная плоскость служит для установки и крепления редуктора на сопряжённых конструкциях – раме, станине, фундаменте и пр. (рис.19).

Рис.19

Примеры расчета [27].

2015-05-26

2015-05-26 444

444