2.1 Выбор материалов и определение допускаемых напряжений

2.1.1 Поскольку в проектном задании к редуктору не предъявляется жёстких требований в отношении габаритов передачи, а изготовление колёс осуществляется в условиях мелкосерийного производства, то выбираем материалы со средними механическими свойствами. С целью сокращения номенклатуры применяемых материалов принимаем для шестерни и колеса сталь 45, так как передаваемая валом мощность невелика и для достижения лучшей приработки твёрдость колёс должна быть не более 350НВ. Кроме того, редуктор должен быть общего назначения, а для таких редукторов экономически целесообразно применять колёса с твёрдостью меньшей или равной 350НВ. Учитывая, что число нагружений в единицу времени зубьев шестерни в передаточное число раз больше числа нагружений зубьев колеса, для обеспечения одинаковой контактной усталости, механические характеристики материала шестерни должны быть выше, чем у колеса.

НВ1= НВ2 + (20…70) [6,с.48]

Чтобы этого достичь при одинаковых материалах, назначаем соответствующий режим термообработки, полагая, что диаметр заготовки шестерни не превысит 100мм, о колеса 300мм.

Шестерня: сталь 45, термообработка – улучшение

Принимаем: НВ1 = 210; σу= 290 МПа; σu= 730 МПа[5,с.34].

Колесо: сталь 45; термообработка – нормализация

Принимаем: НВ2 =190; σу= 290 МПа; σu=170 МПа[5,с.34].

НВ1 – НВ2 = 210 -190= 20

что соответствует указанной рекомендации.

2.1.2 Определяем допускаемые контактные напряжения при расчете на контактную усталость

σнр =((σнlim b· ZN)/SH)· ZR· ZV· ZL· ZX [1,с.14]

где σнlimb –предел контактной выносливости поверхности зубьев, соответствующий базовому числу циклов напряжений.

σнlimb = 2 · НВ + 70 [1,с.27],[5,c.34]

σн limb1 = 2 · 210 + 70 = 490МПа

σн limb2 = 2 · 190 + 70= 450МПа

ZN –коэффициент долговечности, учитывающий срок службы передачи. Поскольку в проектном задании указано, что редуктор предназначен для длительной работы, то есть число циклов NN больше базового No, то ZN=1[1,c.24],[5,с.33];

ZR –коэффициент, учитывающий шероховатость сопряженных поверхностей зубьев[1, c.25];

ZV –коэффициент, учитывающий влияние окружной скорости;

ZL –коэффициент, учитывающий влияние вязкости смазочного материала;

ZX –коэффициент, учитывающий размер зубчатого колеса.

ГОСТ 21357-87 рекомендует для колес d‹1000 мм принимать

ZR · ZV · ZL · ZX = 0,9 [1,с.57]

SH –коэффициент запаса прочности.

Для нормализованных и улучшенных сталей SН=1,1[1,с.24].

σнр1= 401МПа

σнр2=360МПа

В качестве расчётного значения для косозубых передач принимаем:

σнр = 0,45 · (σнр1+σнр2) ≥ σнрmin [1,c.19]

σнр = 0,45 · (401+368)= 346MПа

Проверяем соблюдение условия

σнр < 1,23 σнрmin [1,c.19]

1,23·368 = 453МПа > σнр

Принимаем σнр = 368МПа.

2.1.3 Определяем допускаемые напряжения изгиба при расчёте на усталость

σFP = σFlim b· YN /SFmin· YR · YX · Yδ [1,с.5]

где σFlimb –предел выносливости зубьев при изгибе, соответствующий базовому числу циклов напряжений.

σFlimb = 1,8 · НВ [5,с.45]

σFlimb1 = 1,8 · 210 = 378МПа

σFlimb2 = 1,8 · 190 = 342МПа

SFmin –минимальный коэффициент запаса прочности;

SFmin = 1,7[1,с.35].

Принимаем SFmin = 1,7

YN –коэффициент долговечности, зависящий от соотношения базового и эквивалентного циклов;

YN =1[5,с.45];

YR –коэффициент, учитывающий влияние шероховатости переходной поверхности, он отличен от 1 лишь в случае полирования переходной поверхности;

YR =1[5,с.46];

YX –коэффициент, учитывающий размеры зубчатого колеса;

При dа≤300мм YX=1[5,с.46];

Yδ –опорный коэффициент, учитывающий чувствительность материала концентрации напряжений;

Yδ=1[1,с.124].

σFP1 = 378·1/1,7·1·1·1 = 222МПа

σFP2 =342·1/1,7·1·1·1 = 201МПа

2.2 Проектировочный расчёт передачи на контактную усталость активных поверхностей зубьев

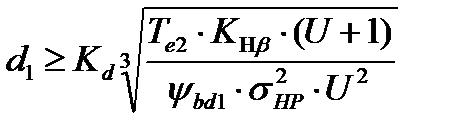

2.2.1 Определяем ориентировочное значение делительного диаметра шестерни

[1,с.57]

[1,с.57]

где Кd –вспомогательный коэффициент;

Кd=67,5МПа1/3 для косозубых и шевронных передач [1,с.57];

Ψвd1 –коэффициент ширины шестерни относительно её диаметра.

Принимаем Ψвd1=0,8 при симметричном расположении колёс;

Кнβ -коэффициент неравномерности распределения нагрузки по ширине венца. Выбираем по графику в зависимости от твёрдости рабочих поверхностей зубьев, схемы нагружения и параметра Ψвd1[1,с.58];

Кнβ =1,03

= 75 мм

= 75 мм

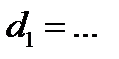

Принимаем d1= 75 мм.

2.2.2 Определяем делительный диаметр колеса d2

U = d2/d1

d2 = U · d1

d2 = 25*75 =210 мм

Принимаем d2=210 мм.

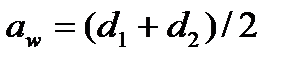

2.2.3 Определяем межосевое расстояние передачи

[5,c.37]

[5,c.37]

aw=(75+210)/2=142.5мм

Принимаем aw= 140 мм по ГОСТ 2185-66.

2.2.4 Определяем рабочую ширину колёс b1 и b2. Учитывая неточность сборки и возможную осевую «игру» передачи выбираем

b1= b2 + (2…5)мм

b1= Ψвd1 · d1

b1= 0,8· 75 = 60 мм

Принимаем b1=60 мм(Ra20).

b2= b1 – (2…5)мм

b2= 58 мм

2.2.5 Определяем нормальный модуль по эмпирической зависимости

mn = (0,01…0,02) · aw [5,c.293]

mn =0,02· 140.5 = 2.8 мм

Принимаем mn= 3 мм.

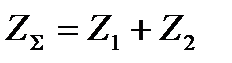

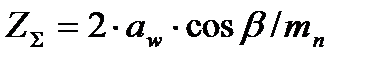

Определяем суммарное число зубьев

[5,c.36]

[5,c.36]

ZΣ=2· 140· 0.9848/3=91.91

Принимаем ZΣ=91

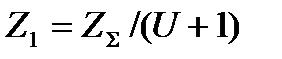

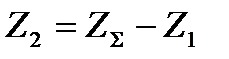

Определяем числа зубьев шестерни и колеса

[5,c.37]

[5,c.37]

Z1=91/(2.8+1) =24

Z2 = 91-24=67

По округлённым значениям Z1 и Z2 уточняем передаточное число

Uп= Z2 / Z1 [5,c.37]

Uп=67/24=2.79

Проверяем отклонение передаточного числа от заданного значения

(Uз – Uп)/ Uз · 100%

(2.8-2.79)/2.8· 100% = 0.35%

Действительное значение угла наклона линии зуба β

cosβ= 0,5 · (Z1 + Z2) · mn/ aw

cosβ= 0,5 · (24+67) ·2,5/140= 0.975

β=12`47

2.2.6 Определяем окружной модуль

mt = mn/ cosβ [3,c.142]

mt = 3/0.975= 3.076 мм

2.2.7 Уточняем диаметры делительных окружностей и межосевое расстояние

d1= mt · Z1

d1= 3.076·24= 73.82мм

d2= mt · Z2

d2 = 3.076·67 = 206.09мм

aw =(d1+d2)/ 2

aw= (73.82+206.09)/2 = 139.9мм

2.3 Проверочные расчёты передачи

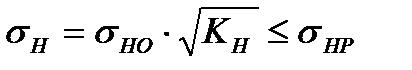

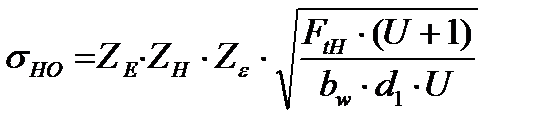

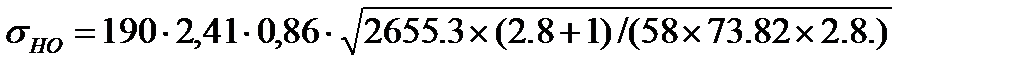

2.3.1 Проверочный расчёт передачи на контактную усталость активных поверхностей зубьев выполняем по условию контактной прочности

где ZЕ –коэффициент, учитывающий механические свойства сопряженных зубчатых колес;

ZЕ=190[1,с.113];

ZН –коэффициент, учитывающий форму сопряженных поверхностей зубьев в зацеплении;

ZН=2,41[1,с.113];

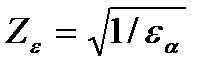

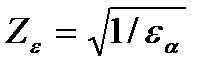

Zε –коэффициент, учитывающий суммарную длину контактных линий;

При εβ≥1

[1,с.15]

[1,с.15]

εα = [1,88 - 3,2 · (1/ Z1 + 1/ Z2)] · cosβ [5,с.39]

εα =[1,88 - 3,2 · (1/ 24 + 1/ 67)] · 0.975 = 1.340

=1/1.340=0.86

=1/1.340=0.86

FtH –исходная окружная сила

FtH = 2 · Te1/d1

FtH = 2 · (98.01/73.82) = 2655.3Н

Коэффициент нагрузки Кн определяется по следующей зависимости

Кн = КА· КHv· KHβ· KHα [1,с.14]

где КА –коэффициент, учитывающий внешнюю динамическую нагрузку;

КА = 1[1,с.15];

КHv –коэффициент, учитывающий динамическую нагрузку, возникающую в зацеплении до зоны резонанса;

V = 0,1· nдв· d1/ 2000

V = 0,1·…·…/2000 = …м/с

При такой скорости следует принять 8 степень точности и тогда:

КHv= 1[5,с.40];

KHβ –коэффициент, учитывающий неравномерность распределения нагрузки между зубьями;

KHβ= 1,03[5,с.39];[1,с.58];

KHα –коэффициент, учитывающий распределение нагрузки между зубьями;

KHα = 1,09[5,с.39];

КН =1.11

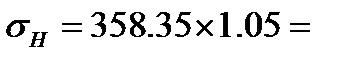

=358.35МПа

=358.35МПа

Подставляем все вычисленные значения в формулу для проверочного расчёта

3МПа

3МПа

Определяем процент недогрузки

(σн – σнр)/ σнр · 100%

(346-376.26)/346·100% = 9%

что соответствует рекомендации.

2.3.2 Проверочный расчёт на усталость по напряжениям изгиба выполняем по условию прочности

σF ≤ σFP [1,с.29]

Расчётное местное напряжение при изгибе определяем по формуле:

σF = KF · YFS · Yβ · Yε · FtF /(в · m) [1,с.29]

Для коэффициента нагрузки КF принимают:

КF = КА · КFv · KFβ · KFα [1,с.29]

где КА –коэффициент, учитывающий внешнюю динамическую нагрузку;

КА=1[1,с.29];

КFv –коэффициент, учитывающий динамическую нагрузку, возникающую в зацеплении до зоны резонанса;

КFv =1,3[5,с.43];

KFβ –коэффициент, учитывающий неравномерность распределения нагрузки по длине контактных линий;

KFβ=1,08[1,с.59];

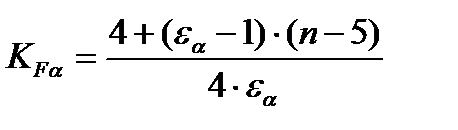

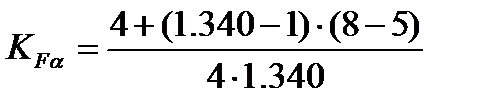

KFα –коэффициент, учитывающий распределение нагрузки между зубьями.

[5,с.295]

[5,с.295]

=0.94

=0.94

KF =1.31

YFS –коэффициент, учитывающий форму зуба и концентрацию напряжений, определяется в зависимости от эквивалентного числа зубьев

Zv1 = Z1 / cos3β [1,с.62]

Zv1= 22/0.9753=23.74

при этом YFs1 =3.96[1,с.38],[5,с.42].

Zv2 = Z2 /cos3β

Zv2 = 56/0.9753 =60.4

при этом YFs2=3.62[1,с.38],[5,с.42].

Так как шестерня и колесо выполнены из одинаковых материалов, то расчёт ведём по тому из колёс, для которого YFS больше, то есть по шестерне.

Принимаем YFS =3.96

Yε –коэффициент, учитывающий перекрытие зубьев:

Yε =1/ εα [1,с.32]

Yε = 1/…= …

Yβ – коэффициент, учитывающий наклон зуба.

Уβ = 1- εβ · β / 120

εβ = b2 / Рх

Px= Pn / sinβ

Pn= mn· π

Pn=…·3,14= …мм

Px= …/…= …мм

εβ = …/…= …

Уβ = 1-…·…/120= …

Подставляем все значения в формулу для проверочного расчёта передачи:

σF= …=…МПа

Напряжение изгиба σF значительно ниже допускаемого напряжения σFР, но это нельзя рассматривать как недогрузку передачи, поскольку основным критерием её работоспособности является контактная усталость.

2.4 Определение геометрических параметров колёс

2.4.1 Высота головки зуба

ha = mn

ha = …мм

2.4.2 Высота ножки зуба

hf = 1,25 · mn

hf= 1,25·…= …мм

2.4.3 Диаметры вершин зубьев

da1 = d1 + 2 · ha

da1 = …+2·… = …мм

da2 = d2 + 2 · ha

da2 = …+2·… = …мм

2.4.4 Диаметры впадин зубьев

df1 = d1 - 2 · hf

df1 = … = …мм

df2 = d2 - 2 · hf

df2 =… = …мм

2.5 Определение сил, действующих в зацеплении

2.5.1 Окружная сила

FtH = 2 · (Te1/d1) · 10³

FtH = …= …H

2.5.2 Радиальная сила

Fr = Ft · tgα / cosβ

α=20º

Fr= …= ….H

2.5.3 Осевая сила

Fa= Ft · tgβ

Fa= … =…H

2015-05-26

2015-05-26 1061

1061