Обоснование правомерности использования хрупких материалов при строительстве прочных и сверхпрочных корпусов - выпуклых тел вращения, эксплуатируемых в равномерно объемно сжимающей среде.

История развития глубоководной техники показывает, что человек только лишь создавал корпуса способные противостоять равномерному объемному сжатию глубоководной средой, прямо противопоставляя ее действию свое противодействие, в виде защитных поверхностей - стенок корпуса. Успех зависел от прочности материала, способа подкрепления несущих нагрузку поверхностей и от жесткости, которая увеличивалась с уменьшением внутреннего объема.

Ставки, научным сообществом и промышленностью, в выборе материалов для строительства несущих нагрузку наружных поверхностей глубоководных корпусов, делаются, за редким исключением, на металлы. Но металлы не способны обеспечить ряд требований, предъявляемых к объемным корпусным конструкциям, работающим в условиях значительных сжимающих нагрузок, прежде всего, из-за присущей им природной пластичности. Значительный удельный вес и высокая себестоимость, по сравнению с другими, например, хрупкими материалами, также не способствует их широкому применению. А при больших внутренних объемах корпусов их стенки необходимо выполнять толстостенными, для чего металлы, в чистом виде, непригодны. Понятие «массив» для них, за некоторым исключением, сродни антагонизму. По сути, все попытки человечества найти путь к возможности создания прочных корпусных конструкций, способных защитить полезную нагрузку от внешнего воздействия глубоководной среды, сводились к работам по нахождению металла с высоким пределом текучести, как можно большей твердостью и с максимально возможным пределом прочности. http://www.modificator.ru/terms/sigma_t.html

Но чем тверже и прочнее металл, тем он имеет более выраженные хрупкие свойства. Таким образом, пришло понимание того, что лишь хрупкие материалы, обладающие максимально возможной твердостью, могут обеспечить условия создания прочных корпусов. Но, при этом, необходимо чем-то заменить положительно влиявшую на надежность конструкции, упругость металла с ее высоким порогом текучести. И такая замена есть – это сотовая металлическая решетка в виде, особым образом собранных, металлических пластин, разделяющих хрупкие несущие нагрузку элементы между собой, как бы помещая их в ячейки, выполняющими функцию разделителя сред.

К моему удивлению и сожалению, статей объясняющих само понятие «разделителя сред» среди физически твердых материалов я не нашел. На мой запрос в интернете: «Что такое разделитель сред?» - получил какие-то невнятные объяснения, что, например, для безопасной транспортировки хрупких изделий, при их упаковке, прокладывают между ними специально изготовленный мягкий материал – разделитель сред, например картон. Но, в принципе, и это объяснение передает суть выполняемой им работы и того, для чего предназначен разделитель сред. На его роль в наших корпусах наиболее подходят стальные пластины, располагаемые между хрупкими элементами. Благодаря высокой механической прочности и пластичности, сталь способствует выравниванию напряжений в отдельных точках корпуса и уменьшает опасность внезапного разрушения http://armagruppa45.ru/stati/konstruktsionnye-materialy.

Разделитель сред препятствует распространению трещин в материале, а в нашем случае - теле корпуса, при этом заставляет элементы конструкции работать, при нормальных условиях эксплуатации, исключительно на самое «желанное», для хрупких материалов, сжатие. Разделитель сред, «берет на себя» остальные, появляющиеся в процессе эксплуатации корпуса, деструктивно действующие силы - растяжение, кручение, изгиб, как самостоятельно себя проявляющие, так и в их сочетаниях.

Соблюдая все вышеперечисленные условия, мы получаем возможность «укротить» силы глубоководного давления, проявляющиеся в сжатии хрупких, клинообразных элементов составляющих стенки выпуклого корпуса. Стремясь равномерно сдвинуться к центру конструкции, клинообразные элементы максимально сближаются друг с другом, сжимаясь и сжимая своими боковыми поверхностями, находящиеся между ними, разделительные металлические пластины, положительно влияя на их остойчивость. Закладывая в конструкцию корпуса опорную поверхность, ограничивающую сдвиг клиньев к центру сферы, со стороны их усеченного «острия», в виде металлической оболочки соответствующего сечения, мы, таким образом, помещаем хрупкие элементы в объемные или приближенные к объемным условиям сжатия.

Сила сжатия в конструкции растет пропорционально глубине погружения, из-за чего также пропорционально возрастает, так необходимая, для исключения искажения формы корпуса, жесткость. Объемное сжатие каждого из элементов, составляющих стенки корпуса, совмещенное с ранее недосягаемой по величине жесткостью, дадут удовлетворительные характеристики корпусным конструкциям предназначенным для полномасштабного освоения мирового океана во всем его диапазоне глубин.

Можно было бы на этом закончить и более не приводить доказательств возможности покорения мирового океана на базе выше описанных особенностей и полученных на их основе преимуществ, но мы будем «закреплять» такой важный успех, для дальнейшего технического развития человечества. Параллельно приоткроем завесу, не позволявшую ранее рассмотреть новые выгоды, которые станет возможным получать от практического использования давления глубоководной среды с его огромным силовым потенциалом.

Используя хрупкий материал в качестве основного несущего нагрузку, мы получим значительный выигрыш, по сравнению с металлами в весе конструкции. Появилась возможность значительно увеличить внутренние объемы корпуса, что, в свою очередь, позволит иметь полезную нагрузку с максимальными габаритами и весом. Одновременно уменьшится себестоимость строительства из-за не сложной, по сравнению с металлами, обработки и формовки несущего материала. Способов производства материалов с хрупкими характеристиками, за исторический период своего развития, человечество разработало множество и одновременно наделило их большим разнообразием химических, физических и иных свойств, способных удовлетворить различные потребности человека.

Но, за хрупкими материалами, наряду с неоспоримыми достоинствами, закрепилась дурная слава об их патологической ненадежности. Это заблуждение, не дававшее нам полноценно развиваться, необходимо раз и навсегда разрушить.

В данной работе мы покажем и докажем, что существует возможность создания условий, при которых хрупкость, как фактор разрушения, сводится к минимуму, а в некоторых случаях она себя и вовсе не сможет проявить. Нами будут освещены способы строительства корпусов с конструктивными особенностями, позволяющими использовать потенциал, увеличивающихся с глубиной погружения, сил глубоководного давления, на спасительное объемное сжатие, как отдельно взятых, несущих нагрузку, хрупких элементов, так и всего корпуса в целом. Благодаря этому сжатию, значительно укрепляются молекулярные связи материала, улучшаются его характеристики - структура, целостность, плотность и однородность. Появляется возможность удержать от раскрытия и распространения, имеющиеся или вновь зарождающиеся трещины. При этом значительно улучшаются все характеристики, в том числе и прочностные, несущего материала, что подтверждают пункт 3 и пункт 7 вывода диссертации «Деформирование и прочность обычного тяжелого бетона при сложном напряженном состоянии» А.Н. Жиренкова.http://www.dissercat.com/content/deformirovanie-i-prochnost-obychnogo-tyazhelogo-betona-pri-slozhnom-napryazhennom-sostoyanii

«Заключение диссертации по теме "Механика деформируемого твердого тела", Жиренков А.Н.

ОБЩИЕ ВЫВОДЫ ПО ДИССЕРТАЦИИ:

3) Установлено, что гидростатическое обжатие до 80 МПа повышает предел прочности обычного тяжелого бетона при пропорциональном нагружении в 7.7 раза (с 41 до 314 МПа) и в 11 раз (с 41 до 440 МПа) при непропорциональном;

7) Установлено, что при объемном сжатии коэффициент поперечных m деформаций v, секущие и касательные модули деформаций, максимальные деформации, объемные деформации, границы микротрещинообразования являются величинами переменными, зависящими от гидростатического обжатия и предыстории нагружения. При этом:

- максимальные абсолютные значения деформаций при трехосном сжатии превышают деформации одноосного сжатия при пропорциональном нагружении - продольные деформации в 15 раз и поперечные в 9 раз, а при непропорциональном, соответственно, - в 20 и 10 раз.

- с ростом гидростатического обжатия повышаются абсолютные значения границ микротрещинообразования и снижаются их относительные значения».

Наряду с увеличением глубины погружения, увеличивается жесткость конструкции корпуса, за счет сжатия несущих нагрузку хрупких элементов. Они оказываются, как бы в «обойме», зажатые между собой и окончательно зафиксированные, при достижении максимального напряжения в их материале. Такое, предварительно напряженное состояние несущего нагрузку материала, полученное за счет объемного сжатия глубоководной средой, в зависимости от глубины погружения, достигает 1188 кг/см² на дне Марианского желоба в Тихом океане.

Это сжатие позволит значительно превзойти все характеристики, ранее получаемых предварительных напряжений, в современных промышленных материалах и изделиях из них.

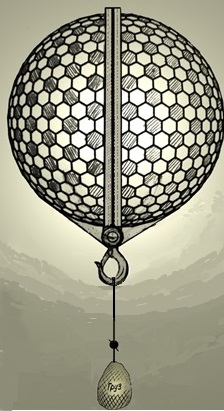

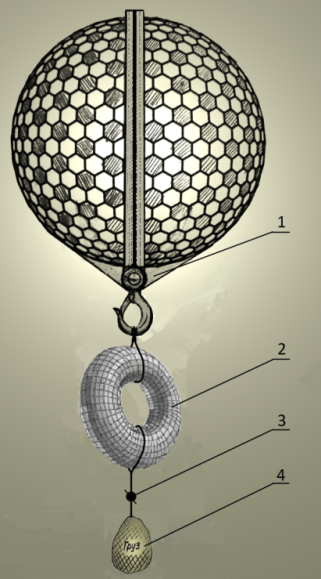

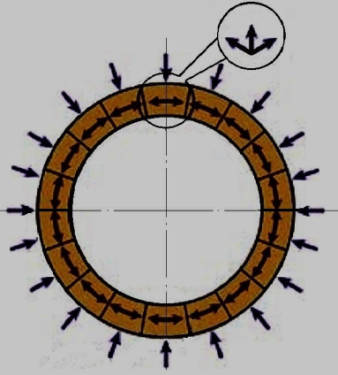

На Рис.13 показана одна из ранее мною разработанных безлюдных технологий получения предварительного напряжения в материале защитных стенок глубоководной конструкции. Это пример создания корпуса, способного реально проложить путь к покорению Мирового океана, который после того, как родилась новая, менее затратная технология построения корпусов, утратил свою актуальность. Скажу только, что в этой, уже устаревшей, технологии, после укладки жидкого бетона в ячейки металлических сот с последующей их герметизацией, вовнутрь корпуса набирается забортная вода, до достижения минимальной плавучести. Затем, с судна обеспечения, сбрасывается груз, погружающий конструкцию, в данном случае сферу, на дно океана. Там, под действием глубоководного давления, бетон застывает. По истечении определенного для схватывания и набора прочности бетона, промежутка времени, после того, как, находящаяся в герметичной упаковке контактирующая с тросом кислота (3) его разрушит- отделяя груз, конструкция всплывет. Такая сфера, в свою очередь, позволит изготовить новые предварительно напряженные конструкций (Рис.14), в том числе любой, как геометрически правильной, так и произвольной формы, с объемным сжатием при воздействии глубоководного давления на застывающий бетон снаружи и изнутри изделия (Рис.15). На этом рисунке показан процесс создания предварительного напряжения в несущем нагрузку материале одной из частей тороидальной пустотелой конструкции.

Рис13 Рис13  Рис.14 Рис.14  Рис.15

В июле 2014 года у меня родилась новая технология построения большого объема корпусов с предварительно сжатым несущим нагрузку материалом в корне отличающаяся от выше описанной. Она позволяет увеличить показатель сжатия несущего нагрузку материала стенок сферы и других выпуклых тел вращения почти в два раза, с 1188 до 2300 (кг/см²). При этом корпусные конструкции можно будет строить непосредственно на суше или на поверхности воды, но уже без затрат на транспортировку к глубоководному месту погружения, за счет чего себестоимость строительства несопоставимо уменьшится. Эта техническая возможность также нашла свое отражение на однодолларовой купюре США в виде «завитушек» вокруг наружного диаметра полусфер. Эта идея требует патентования, поэтому подробнее говорить о ней пока рано.

Я уже предлагал и вновь предлагаю, заинтересованным лицам, помочь мне в доведении моих идей до логического конца, дабы, избежать судьбы изобретения, о котором речь пойдет далее.

В процессе сбора материала для данной работы, мною, на страницах интернета, найдена «статья для прессы» Виктора Коломейцева, с описанием его изобретения «Проект глубоководной подводной лодки» и ряд дополняющих эту публикацию статей. В этих материалах делалась попытка продвижения идеи изобретателя. http://www.russianengineering.ru/u-boot/index.htm Поучителен сам процесс травли автора развернувшийся вокруг его изобретения. Получая замечания касающиеся возможности применения своего изобретения, автор предлагал свою идею дополнить, т.к. имел такие, ранее им не освещаемые, наработки, но ему просто не дали этого сделать. Напрашивается вывод - роль автора свели до рядового осведомителя, а все преимущества, выявленные его трудом, решили использовать, но уже без его участия. Изобретение было им «потеряно» после его обнародования, как утверждает автор - оно запатентовано, но в своей статье он не указывает номер патента, что удивительно для того, кто ищет заинтересованных лиц в его продвижении и внедрении. Особенно умиляет его обращение к «акулам» Запада, но и к «своим», которые оказались не лучше. Поэтому перипетии изобретателя и полученный им результат, можно охарактеризовать следующими словами:

Участвовал заяц в собачьих бегах. Следы от зубов до сих пор на ушах. Волки решили пожарить шашлык. Овцу пригласили на этот пикник. Лоха отыскать средь партнеров не смог? Тогда будь уверен, что ты этот лох. Эта история заставляет, как минимум - задуматься и, по меньшей мере, задать себе ряд вопросов. Ведь я, как и В. Коломейцев, поставил перед собой цель – решить первоочередную задачу, стоящую перед человечеством – проложить путь к широкомасштабному освоению мирового океана. Что это первоочередная задача, среди других, наиболее важных, дал следующий опрос научных кругов, сделанный по методике PATTERN разработанной американской фирмой «Ханивелл». http://www.v-ratio.ru/more/02-osvoenie.html

Различия в наших с Коломейцевым идеях и изобретениях заключаются лишь в применяемых для постройки глубоководного корпуса материалах, форме корпусов и несущих нагрузку элементов. В. Коломейцев предложил несущий материал из углепластика, с разделительными стальными элементами, а я делаю ставку на хрупкие материалы в виде усеченных клиньев – пирамид, разделенных между собой преимущественно металлическими пластинами, собранными в сотовую конструкцию. Но в заключении на изобретение В. Коломейцева, которое дал Генеральный директор ФГУП «ЦКБ МТ «Рубин» В.А. Задорнов, сказано: «Прежде чем перейти к непосредственному изложению заключения позвольте несколько слов о принципиальных решениях, лежащих в основе изобретения. По-нашему мнению, они не новы и широко использовались в строительстве, что, кстати, подтверждает автор в своей статье. Давно известны и служат долгие годы перекрытия, выдерживающие значительные нагрузки. Это сводчатые потолки, проёмы окон, купола культовых сооружений. В современном строительстве эти решения также используются. Например, создание туннелей для движения поездов метро»

Это заключение ставит «жирный крест» на саму возможность получить авторские права на основополагающую идею. Идея действительно не нова, но почему тогда, в полномасштабном освоении Мирового океана, как говорится, «воз и ныне там»? И кто его, этот «воз», будет вытаскивать? Выхода из такой тупиковой ситуации, с таким подходом к проблеме научного сообщества, заранее выкидывающего из своих рядов авторов «любителей», рискнувших внести свой вклад в проблему покорения океана, нам не найти никогда. Поэтому - продолжим закреплять уже полученный положительный результат, выявленный этой работой, не взирая ни на какие высказывания и заключения.

Я хочу заострить Ваше внимание на нашем общем с В. Коломейцевым прототипе изобретения - клинчатых камнях. Наиболее близки к описываемому мною способу строительства глубоководных корпусов конструкции, которые находятся перед нашими глазами уже несколько тысячелетий, это арочные и купольные сооружения, построенные из клинчатых камней. Все мы восхищаемся их красотой и долговечностью, особо не задумываясь над причинами их такого «крепкого здоровья», приписывая последнее, особому раствору в кладке. В старых отдельных камнях за многие века, вследствие погодных условий, землетрясений и длительно действующих нагрузок, появились трещины, но они продолжают исправно выполнять свое предназначение, проявляя завидную устойчивость к разрушению. Успех заключается в талантливо созданной конструкции, как элемента, с его клинчатой формой, так и в самой арочной форме постройки, созданной из этих элементов. Свойство арок перенаправлять силы, порождаемые их весом, на сжатие своих же элементов, сродни фокусу, если хотите - подарку, преподнесенному человечеству самой природой. Спустя некоторое время этим подарком, «наигравшись», люди при наземном строительстве, за редким исключением, перестали пользоваться. Клинчатые камни широкого применения в строительстве не нашли из-за технических и технологических сложностей, связанных с их значительным весом, влияющим на способы транспортировки и строительства. Но ведь именно вес играет основную роль в их тысячелетней устойчивости к разрушению.

Вес можно и нужно дополнить, более равномерно действующим, глубоководным давлением, в объектах подводного назначения, используя этот тандем в корпусах с такими, по сути, замкнутыми арочными формами, как: сфера, сфероид, цилиндр, конус, тор и других выпуклых симметричных телах вращения. Ведь в них действия сил равномерного объемного глубоководного давления направлены к их основным геометрически важным незримым составляющим: точке - центру окружности в сфере и полусферах, осям в цилиндре, фокусам и осям в сфероиде, осям и центру окружности в торе. Силы, в таких геометрически «правильных» объектах, уравновешены и не создают касательных напряжений в конструкции.

Имея предельно возможную максимальную жесткость корпуса, о которой ранее строительная индустрия могла только мечтать, мы сможем удерживать, без искажений формы, прилагаемые к корпусу, различные дополнительные связи, при этом сохранятся безмоментные условия его работы. В таких арочных конструкциях, силы меняют свой вектор действия, закольцовываются и, встречая себя же, «гасятся» (Рис.16). Рис.15

В июле 2014 года у меня родилась новая технология построения большого объема корпусов с предварительно сжатым несущим нагрузку материалом в корне отличающаяся от выше описанной. Она позволяет увеличить показатель сжатия несущего нагрузку материала стенок сферы и других выпуклых тел вращения почти в два раза, с 1188 до 2300 (кг/см²). При этом корпусные конструкции можно будет строить непосредственно на суше или на поверхности воды, но уже без затрат на транспортировку к глубоководному месту погружения, за счет чего себестоимость строительства несопоставимо уменьшится. Эта техническая возможность также нашла свое отражение на однодолларовой купюре США в виде «завитушек» вокруг наружного диаметра полусфер. Эта идея требует патентования, поэтому подробнее говорить о ней пока рано.

Я уже предлагал и вновь предлагаю, заинтересованным лицам, помочь мне в доведении моих идей до логического конца, дабы, избежать судьбы изобретения, о котором речь пойдет далее.

В процессе сбора материала для данной работы, мною, на страницах интернета, найдена «статья для прессы» Виктора Коломейцева, с описанием его изобретения «Проект глубоководной подводной лодки» и ряд дополняющих эту публикацию статей. В этих материалах делалась попытка продвижения идеи изобретателя. http://www.russianengineering.ru/u-boot/index.htm Поучителен сам процесс травли автора развернувшийся вокруг его изобретения. Получая замечания касающиеся возможности применения своего изобретения, автор предлагал свою идею дополнить, т.к. имел такие, ранее им не освещаемые, наработки, но ему просто не дали этого сделать. Напрашивается вывод - роль автора свели до рядового осведомителя, а все преимущества, выявленные его трудом, решили использовать, но уже без его участия. Изобретение было им «потеряно» после его обнародования, как утверждает автор - оно запатентовано, но в своей статье он не указывает номер патента, что удивительно для того, кто ищет заинтересованных лиц в его продвижении и внедрении. Особенно умиляет его обращение к «акулам» Запада, но и к «своим», которые оказались не лучше. Поэтому перипетии изобретателя и полученный им результат, можно охарактеризовать следующими словами:

Участвовал заяц в собачьих бегах. Следы от зубов до сих пор на ушах. Волки решили пожарить шашлык. Овцу пригласили на этот пикник. Лоха отыскать средь партнеров не смог? Тогда будь уверен, что ты этот лох. Эта история заставляет, как минимум - задуматься и, по меньшей мере, задать себе ряд вопросов. Ведь я, как и В. Коломейцев, поставил перед собой цель – решить первоочередную задачу, стоящую перед человечеством – проложить путь к широкомасштабному освоению мирового океана. Что это первоочередная задача, среди других, наиболее важных, дал следующий опрос научных кругов, сделанный по методике PATTERN разработанной американской фирмой «Ханивелл». http://www.v-ratio.ru/more/02-osvoenie.html

Различия в наших с Коломейцевым идеях и изобретениях заключаются лишь в применяемых для постройки глубоководного корпуса материалах, форме корпусов и несущих нагрузку элементов. В. Коломейцев предложил несущий материал из углепластика, с разделительными стальными элементами, а я делаю ставку на хрупкие материалы в виде усеченных клиньев – пирамид, разделенных между собой преимущественно металлическими пластинами, собранными в сотовую конструкцию. Но в заключении на изобретение В. Коломейцева, которое дал Генеральный директор ФГУП «ЦКБ МТ «Рубин» В.А. Задорнов, сказано: «Прежде чем перейти к непосредственному изложению заключения позвольте несколько слов о принципиальных решениях, лежащих в основе изобретения. По-нашему мнению, они не новы и широко использовались в строительстве, что, кстати, подтверждает автор в своей статье. Давно известны и служат долгие годы перекрытия, выдерживающие значительные нагрузки. Это сводчатые потолки, проёмы окон, купола культовых сооружений. В современном строительстве эти решения также используются. Например, создание туннелей для движения поездов метро»

Это заключение ставит «жирный крест» на саму возможность получить авторские права на основополагающую идею. Идея действительно не нова, но почему тогда, в полномасштабном освоении Мирового океана, как говорится, «воз и ныне там»? И кто его, этот «воз», будет вытаскивать? Выхода из такой тупиковой ситуации, с таким подходом к проблеме научного сообщества, заранее выкидывающего из своих рядов авторов «любителей», рискнувших внести свой вклад в проблему покорения океана, нам не найти никогда. Поэтому - продолжим закреплять уже полученный положительный результат, выявленный этой работой, не взирая ни на какие высказывания и заключения.

Я хочу заострить Ваше внимание на нашем общем с В. Коломейцевым прототипе изобретения - клинчатых камнях. Наиболее близки к описываемому мною способу строительства глубоководных корпусов конструкции, которые находятся перед нашими глазами уже несколько тысячелетий, это арочные и купольные сооружения, построенные из клинчатых камней. Все мы восхищаемся их красотой и долговечностью, особо не задумываясь над причинами их такого «крепкого здоровья», приписывая последнее, особому раствору в кладке. В старых отдельных камнях за многие века, вследствие погодных условий, землетрясений и длительно действующих нагрузок, появились трещины, но они продолжают исправно выполнять свое предназначение, проявляя завидную устойчивость к разрушению. Успех заключается в талантливо созданной конструкции, как элемента, с его клинчатой формой, так и в самой арочной форме постройки, созданной из этих элементов. Свойство арок перенаправлять силы, порождаемые их весом, на сжатие своих же элементов, сродни фокусу, если хотите - подарку, преподнесенному человечеству самой природой. Спустя некоторое время этим подарком, «наигравшись», люди при наземном строительстве, за редким исключением, перестали пользоваться. Клинчатые камни широкого применения в строительстве не нашли из-за технических и технологических сложностей, связанных с их значительным весом, влияющим на способы транспортировки и строительства. Но ведь именно вес играет основную роль в их тысячелетней устойчивости к разрушению.

Вес можно и нужно дополнить, более равномерно действующим, глубоководным давлением, в объектах подводного назначения, используя этот тандем в корпусах с такими, по сути, замкнутыми арочными формами, как: сфера, сфероид, цилиндр, конус, тор и других выпуклых симметричных телах вращения. Ведь в них действия сил равномерного объемного глубоководного давления направлены к их основным геометрически важным незримым составляющим: точке - центру окружности в сфере и полусферах, осям в цилиндре, фокусам и осям в сфероиде, осям и центру окружности в торе. Силы, в таких геометрически «правильных» объектах, уравновешены и не создают касательных напряжений в конструкции.

Имея предельно возможную максимальную жесткость корпуса, о которой ранее строительная индустрия могла только мечтать, мы сможем удерживать, без искажений формы, прилагаемые к корпусу, различные дополнительные связи, при этом сохранятся безмоментные условия его работы. В таких арочных конструкциях, силы меняют свой вектор действия, закольцовываются и, встречая себя же, «гасятся» (Рис.16).

Рис.16

Нам, для получения таких «погашающих» силы условий работы, необходимо правильно сконструировать корпусную конструкцию, в которой не разрешим встречающимся «лоб в лоб» силам перенаправить себя. Таким образом, мы не позволим отколоть отслоением несущий материал со стороны его наиболее слабого места - внутренней поверхности, подкрепив ее любым доступным способом. Подкрепляющих способов существует достаточно много и одной из основных задач конструктора станет применение наиболее эффективных из них. Снаружи корпуса материал не имеет возможности отслоиться и разрушиться, ему не позволит этого сделать сжимающе действующее глубоководное давление.

Есть еще одно, очень важное обстоятельство для успешного решения задачи по созданию сверхпрочных замкнутых арочных корпусов, это применение, в несущих элементах глубоководных конструкций, хрупких материалов.

Хрупкие материалы сравнительно дешевы и зачастую общедоступны, в них самой природой заложены особенные свойства – не пластичность. Это значит, что разрушаясь, конструкция разделится на множество элементов, которые при их обратном сложении, составит ту же, мало изменившуюся, форму. Если этой форме не позволить «разъезжаться», определенным образом сжимая ее, то она вновь будет способна воспринимать прикладываемые к ней нагрузки. И, чем крепче мы ее будем сжимать, тем значительнее нагрузки к ней будет возможно приложить. Примером такой работы могут служить стянутые стальными стяжками получившие трещины корпуса домов.

В нашей конструкции количество отдельных элементов, а равно и трещин, может быть значительным, при этом на несущую способность это обстоятельство не будет влиять лишь тогда, когда этим элементам придать клинчатую форму и закольцевать их в бесконечные арки, сопрягая боковыми поверхностями. Таким образом, мы построим пустотелую сферу или другой формы безмоментное, или приближенное к нему по своим характеристикам, выпуклое арочное тело вращения.

Природа хрупкого разрушения при сжатии, наиболее полно описана английским ученым профессором кафедры технологии материалов Редингского университета Дж. Гордоном. http://publ.lib.ru/ARCHIVES/G/GORDON_Djeyms_Edvard/_Gordon_Dj.E..html

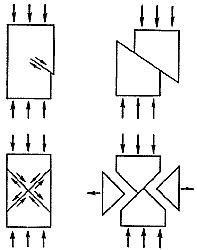

В главе 12, своей книги, http://coollib.com/b/86420/read он отмечает: «Если взять любой хрупкий материал: камень, стекло или небольшой бетонный блок, и подвергнуть их действию значительной сжимающей нагрузки (в испытательной машине или любым другим методом), материал, в конце концов, разрушится тем способом, который условно называют "разрушением при сжатии". Хрупкие материалы, обычно, при этом рассыпаются на куски. Но, строго говоря, это вовсе не разрушение сжатием, так как, в действительности, оно почти всегда происходит из-за сдвига. Сжатие приводит к появлению напряжений сдвига, действующего под углом 45°, и именно этот сдвиг по наклонным площадкам и служит, обычно, причиной разрушения при сжатии. Когда сдвиговая трещина пройдет по диагонали поперек всего образца, две его части начинают скользить относительно друг друга. Образец уже не может больше сопротивляться сжимающей нагрузке, материал разгружается. Разрушение хрупких материалов при сжатии происходит путем сдвига одних слоев относительно других» (Рис.17). Рис.16

Нам, для получения таких «погашающих» силы условий работы, необходимо правильно сконструировать корпусную конструкцию, в которой не разрешим встречающимся «лоб в лоб» силам перенаправить себя. Таким образом, мы не позволим отколоть отслоением несущий материал со стороны его наиболее слабого места - внутренней поверхности, подкрепив ее любым доступным способом. Подкрепляющих способов существует достаточно много и одной из основных задач конструктора станет применение наиболее эффективных из них. Снаружи корпуса материал не имеет возможности отслоиться и разрушиться, ему не позволит этого сделать сжимающе действующее глубоководное давление.

Есть еще одно, очень важное обстоятельство для успешного решения задачи по созданию сверхпрочных замкнутых арочных корпусов, это применение, в несущих элементах глубоководных конструкций, хрупких материалов.

Хрупкие материалы сравнительно дешевы и зачастую общедоступны, в них самой природой заложены особенные свойства – не пластичность. Это значит, что разрушаясь, конструкция разделится на множество элементов, которые при их обратном сложении, составит ту же, мало изменившуюся, форму. Если этой форме не позволить «разъезжаться», определенным образом сжимая ее, то она вновь будет способна воспринимать прикладываемые к ней нагрузки. И, чем крепче мы ее будем сжимать, тем значительнее нагрузки к ней будет возможно приложить. Примером такой работы могут служить стянутые стальными стяжками получившие трещины корпуса домов.

В нашей конструкции количество отдельных элементов, а равно и трещин, может быть значительным, при этом на несущую способность это обстоятельство не будет влиять лишь тогда, когда этим элементам придать клинчатую форму и закольцевать их в бесконечные арки, сопрягая боковыми поверхностями. Таким образом, мы построим пустотелую сферу или другой формы безмоментное, или приближенное к нему по своим характеристикам, выпуклое арочное тело вращения.

Природа хрупкого разрушения при сжатии, наиболее полно описана английским ученым профессором кафедры технологии материалов Редингского университета Дж. Гордоном. http://publ.lib.ru/ARCHIVES/G/GORDON_Djeyms_Edvard/_Gordon_Dj.E..html

В главе 12, своей книги, http://coollib.com/b/86420/read он отмечает: «Если взять любой хрупкий материал: камень, стекло или небольшой бетонный блок, и подвергнуть их действию значительной сжимающей нагрузки (в испытательной машине или любым другим методом), материал, в конце концов, разрушится тем способом, который условно называют "разрушением при сжатии". Хрупкие материалы, обычно, при этом рассыпаются на куски. Но, строго говоря, это вовсе не разрушение сжатием, так как, в действительности, оно почти всегда происходит из-за сдвига. Сжатие приводит к появлению напряжений сдвига, действующего под углом 45°, и именно этот сдвиг по наклонным площадкам и служит, обычно, причиной разрушения при сжатии. Когда сдвиговая трещина пройдет по диагонали поперек всего образца, две его части начинают скользить относительно друг друга. Образец уже не может больше сопротивляться сжимающей нагрузке, материал разгружается. Разрушение хрупких материалов при сжатии происходит путем сдвига одних слоев относительно других» (Рис.17).

Рис.17

Руководствуясь вышеуказанным «сдвиговым» принципом разрушения, мы построим пустотелую сферу с уже «разрушенными» стенками, с разделением на отдельные клинчатые элементы и обожмем их объемным глубоководным давлением. Таким образом, мы решим конструкторскую задачу, которая не позволит сдвинуться одним частям несущего материала относительно других его частей, до достижения предельных величин, заложенных в запасе прочности материала элементов, в отдельности и корпуса в целом.

Благодаря особенностям конструкции мы имеем возможность, достаточно долго, удерживать материал от разрушения, при возрастающей нагрузке, до достижения ее максимальных значений.

Разница между теоретическим пределом прочности конструкции и давлением глубоководной среды на максимально возможной глубине погружения корпуса определяет показатель его запаса прочности.

Идеальным вариантом было бы сконструировать наш корпус и уложить несущий материал так, что бы он мог разрушиться лишь при приложении сил превышающих силы его молекулярного сцепления. Но достичь этого невозможно по той причине, что большинство хрупких материалов анизотропно. В разной степени они имеют пористую, в большинстве своем, состоящую из неоднородных материалов, структуру. В ее состав могут входить вредные примеси и включения – концентраторы напряжений. На какой-то из стадий приложения возрастающей нагрузки эти включения проявят себя, наступит сдвиг – разрушение части, а возможно и всей конструкции. По этому поводу, уже упоминаемый профессор Дж. Гордон, заметил: «сжимающие напряжения в любой конструкции никогда не могут расти беспредельно, материал или конструкция всегда находит способ избежать этого, просто "выскользнув" из-под нагрузки куда-нибудь в боковом направлении».

Согласно этому выводу, нашей основной задачей, при конструировании глубоководных корпусов, является требование - не дать несущему материалу и изготовленным из него элементам конструкции "выскользнуть" из-под нагрузки «куда-нибудь в боковом направлении».

В сферических, и им подобным, формах выпуклых корпусов – телах вращения, воспринимающих равномерно распределенное объемное давление глубоководной среды, самым слабым местом является их внутренняя поверхность. Причина этому - попытка изменить направление – «выскользнуть», встретившихся «лоб в лоб» сил в зону наименьшего сопротивления, т.е. к геометрически важным условным точкам (Рис.15). В сфере такой точкой является ее центр.

Для воспрепятствования такому не желательному развитию событий и для обеспечения герметичности корпуса, необходимо предусмотреть покрытие конструкции изнутри и, при необходимости, снаружи металлическими герметичными оболочками, что облегчит возможность проведения работ по усилению их самого уязвимого места - внутренней поверхности (Рис.2). Усиление это должно быть достаточным для противодействия проявлению разрушающих сил. От его эффективности зависит, сможем ли мы, в дальнейшем, считать, что наши хрупкие элементы находятся в условиях работы объемного сжатия или приближающегося к таковому.

Давление воды в самом глубоком месте Мирового океана - Марианской впадине, составляет 108,6 МПа, или 1188 кгс/см². Предел прочности на сжатие многих хрупких материалов зачастую превышает это значение и, основываясь на этих данных, мы можем говорить об имеющемся запасе прочности материала конструкции. Учитывая то, что мы имеем расчет запаса прочности материала, указанного в справочной литературе, для одноосного сжатия, а у нас сжатие объемное или приближенное к нему, мы, таким образом, не имея экспериментально подтвержденных данных об этом показателе, понимаем, что оно, в нашем случае, многократно превысит значения одноосного сжатия. Тогда, на примере с тяжелым бетоном диссертации А.Н. Жиренкова, мы, экспериментально найденный им показатель, возьмем за ориентир. Имея, на этом примере, подтвержденный показатель предела прочности в 314 МПа, вместо, указанных в справочной литературе, 41МПа, что в 7,7 раз больше. Основываясь на этом допущении, мы можем условно увеличить запас прочности любого хрупкого материала, находящегося в условиях объемного (трехосного) сжатия, по сравнению с имеющимися справочными данными для одноосного сжатия. Тогда тяжелый бетон, находясь в условиях объемного сжатия, превышает в 2,89 раза (314 МПа / 108,6 МПа = 2,89) необходимый предел прочности для максимальной глубины Мирового океана - Марианской впадины. На этом примере мы показали, что материал с таким, изначально казавшимся не приемлемым для строительства глубоководных корпусов, показателем предела прочности, может быть использован при строительстве глубоководных корпусов.

Таких материалов, имеющих приемлемый для создания глубоководных корпусов показатель предела прочности, достаточно много. Например, обычное оконное стекло имеет предел прочности при одноосном сжатии 900–1000 МПа, что более чем в 8 раз больше требуемого (108,6 МПа). В случае применения предлагаемого нами расчета конструкции, мы можем, пока без экспериментального подтверждения, утверждать, что его запас прочности превысит требуемый, для материала находящегося в условиях объемного сжатия, для дна Марианской впадины в 63,8 раза:

900МПа х 7,7 / 108,6МПа = 63,8 (раз).

Но есть еще силикатное стекло, превышающее требуемый показатель запаса прочности, при одноосном сжатии, в 95 раз, а при объемном – 737 раза. Им, в своих расчетах, руководствуется Пикуль Владимир Васильевич – доктор физико-математических наук, профессор, заведующий лабораторией проблем прочности глубоководной техники Института проблем морских технологий ДВО РАН. Силикатное стекло этой рецептуры (14,5MgO∙14.5AL2O3∙71SiO2), достигает прочности в 10,4ГПа (10237,95кг/см²) при модуле Юнга 95Гпа. То есть, прочность его в 10 раз превышает прочность высокопрочного титанового сплава. Относительная прочность этого стекла, отнесенная к его плотности, выше относительной прочности титанового сплава в 17,5 раз, при превышении относительной жесткости на 35%. http://vestnikis.dvfu.ru/cms_files/Image/vestnik_4/Pikul.pdf

В нашем случае, для точного расчета внутренних напряжений материала в сфере, необходимо выполнить достаточно сложный трехмерный расчет. Что мы поручим сделать специалистам. А в этой работе воспользуемся более простым - приблизительным двухмерным вариантом расчета. Согласно следующей рекомендации, название которой: «ОСЕСИММЕТРИЧНЫЕ ТОНКОСТЕННЫЕ ОБОЛОЧКИ»,

http://knowledge.allbest.ru/manufacture/3c0b65635b3bc78a4d43b89421216c26_0.html

В этой рекомендации имеются следующие пояснения процесса выполняемых расчетов: «Будем рассматривать тонкие оболочки, у которых толщина мала по сравнению с радиусом кривизны поверхности. Если допустить обычную для технических расчётов относительную погрешность 5%, то тонкими оболочками можно считать такие оболочки, у которых: h / R < 1/20, где h – толщина, а R – радиус кривизны срединной поверхности оболочки. Приведенная граница, конечно, является условной и, иногда, теорию тонких оболочек используют для расчёта более толстостенных конструкций, допуская при этом большие погрешности.

Наиболее распространённый вариант теории оболочек основан на гипотезе Кирхгофа – Лява:

1) элемент, прямолинейный и нормальный к срединной поверхности до деформации, остаётся прямолинейным и нормальным к деформированной срединной поверхности;

2) нормальными напряжениями на площадках, параллельных срединной поверхности, можно пренебречь.

Эти допущения совершенно аналогичны тем, что приняты для балок (гипотеза плоских сечений), и позволяют задачу трёхмерную свести к задаче двухмерной. Как при расчёте балок, исследование сводится к изучению объекта одномерного – оси балки, так и в случае оболочек рассматривается только срединная поверхность».

Расчеты напряжений в таких оболочках делаются относительно «нейтральной» срединной поверхности, в которых сжимаемый слой компенсирует растягиваемый, при приложении нагрузки. В нашем случае, несущий нагрузку материал получает равномерное объемное наружное воздействие на корпус, находится в условиях объемного всестороннего сжатия. Сжимаются все его части и частицы, вплоть до молекул, не зависимо от того, находится он выше или ниже срединной линии. Но мы все же сделаем упрощенный расчет по предлагаемым формулам и будем иметь в виду, что в этом расчете показатели предела прочности материала корпуса сделаны практически без участия в сопротивлении сжатию половины толщины его стенки. Т.е. полученный результат расчета допустимых предельных внутренних напряжения, будет значительно меньше реального.

После упрощения задачи не сложно посчитать требуемую толщину несущей стенки корпуса, например сферического (Рис.18) или цилиндрического (Рис.19).

Для сферических оболочек тангенциальное (окружное) напряжение равно меридианальному напряжению. Радиальное перемещение (увеличение радиуса) прямо пропорционально внутреннему давлению и R². Чем больше модуль Юнга материала, тем меньше перемещение (Рис.17).

Тангенциальное напряжение для цилиндрического корпуса вдвое больше меридианального напряжения (Рис.18). Рис.17

Руководствуясь вышеуказанным «сдвиговым» принципом разрушения, мы построим пустотелую сферу с уже «разрушенными» стенками, с разделением на отдельные клинчатые элементы и обожмем их объемным глубоководным давлением. Таким образом, мы решим конструкторскую задачу, которая не позволит сдвинуться одним частям несущего материала относительно других его частей, до достижения предельных величин, заложенных в запасе прочности материала элементов, в отдельности и корпуса в целом.

Благодаря особенностям конструкции мы имеем возможность, достаточно долго, удерживать материал от разрушения, при возрастающей нагрузке, до достижения ее максимальных значений.

Разница между теоретическим пределом прочности конструкции и давлением глубоководной среды на максимально возможной глубине погружения корпуса определяет показатель его запаса прочности.

Идеальным вариантом было бы сконструировать наш корпус и уложить несущий материал так, что бы он мог разрушиться лишь при приложении сил превышающих силы его молекулярного сцепления. Но достичь этого невозможно по той причине, что большинство хрупких материалов анизотропно. В разной степени они имеют пористую, в большинстве своем, состоящую из неоднородных материалов, структуру. В ее состав могут входить вредные примеси и включения – концентраторы напряжений. На какой-то из стадий приложения возрастающей нагрузки эти включения проявят себя, наступит сдвиг – разрушение части, а возможно и всей конструкции. По этому поводу, уже упоминаемый профессор Дж. Гордон, заметил: «сжимающие напряжения в любой конструкции никогда не могут расти беспредельно, материал или конструкция всегда находит способ избежать этого, просто "выскользнув" из-под нагрузки куда-нибудь в боковом направлении».

Согласно этому выводу, нашей основной задачей, при конструировании глубоководных корпусов, является требование - не дать несущему материалу и изготовленным из него элементам конструкции "выскользнуть" из-под нагрузки «куда-нибудь в боковом направлении».

В сферических, и им подобным, формах выпуклых корпусов – телах вращения, воспринимающих равномерно распределенное объемное давление глубоководной среды, самым слабым местом является их внутренняя поверхность. Причина этому - попытка изменить направление – «выскользнуть», встретившихся «лоб в лоб» сил в зону наименьшего сопротивления, т.е. к геометрически важным условным точкам (Рис.15). В сфере такой точкой является ее центр.

Для воспрепятствования такому не желательному развитию событий и для обеспечения герметичности корпуса, необходимо предусмотреть покрытие конструкции изнутри и, при необходимости, снаружи металлическими герметичными оболочками, что облегчит возможность проведения работ по усилению их самого уязвимого места - внутренней поверхности (Рис.2). Усиление это должно быть достаточным для противодействия проявлению разрушающих сил. От его эффективности зависит, сможем ли мы, в дальнейшем, считать, что наши хрупкие элементы находятся в условиях работы объемного сжатия или приближающегося к таковому.

Давление воды в самом глубоком месте Мирового океана - Марианской впадине, составляет 108,6 МПа, или 1188 кгс/см². Предел прочности на сжатие многих хрупких материалов зачастую превышает это значение и, основываясь на этих данных, мы можем говорить об имеющемся запасе прочности материала конструкции. Учитывая то, что мы имеем расчет запаса прочности материала, указанного в справочной литературе, для одноосного сжатия, а у нас сжатие объемное или приближенное к нему, мы, таким образом, не имея экспериментально подтвержденных данных об этом показателе, понимаем, что оно, в нашем случае, многократно превысит значения одноосного сжатия. Тогда, на примере с тяжелым бетоном диссертации А.Н. Жиренкова, мы, экспериментально найденный им показатель, возьмем за ориентир. Имея, на этом примере, подтвержденный показатель предела прочности в 314 МПа, вместо, указанных в справочной литературе, 41МПа, что в 7,7 раз больше. Основываясь на этом допущении, мы можем условно увеличить запас прочности любого хрупкого материала, находящегося в условиях объемного (трехосного) сжатия, по сравнению с имеющимися справочными данными для одноосного сжатия. Тогда тяжелый бетон, находясь в условиях объемного сжатия, превышает в 2,89 раза (314 МПа / 108,6 МПа = 2,89) необходимый предел прочности для максимальной глубины Мирового океана - Марианской впадины. На этом примере мы показали, что материал с таким, изначально казавшимся не приемлемым для строительства глубоководных корпусов, показателем предела прочности, может быть использован при строительстве глубоководных корпусов.

Таких материалов, имеющих приемлемый для создания глубоководных корпусов показатель предела прочности, достаточно много. Например, обычное оконное стекло имеет предел прочности при одноосном сжатии 900–1000 МПа, что более чем в 8 раз больше требуемого (108,6 МПа). В случае применения предлагаемого нами расчета конструкции, мы можем, пока без экспериментального подтверждения, утверждать, что его запас прочности превысит требуемый, для материала находящегося в условиях объемного сжатия, для дна Марианской впадины в 63,8 раза:

900МПа х 7,7 / 108,6МПа = 63,8 (раз).

Но есть еще силикатное стекло, превышающее требуемый показатель запаса прочности, при одноосном сжатии, в 95 раз, а при объемном – 737 раза. Им, в своих расчетах, руководствуется Пикуль Владимир Васильевич – доктор физико-математических наук, профессор, заведующий лабораторией проблем прочности глубоководной техники Института проблем морских технологий ДВО РАН. Силикатное стекло этой рецептуры (14,5MgO∙14.5AL2O3∙71SiO2), достигает прочности в 10,4ГПа (10237,95кг/см²) при модуле Юнга 95Гпа. То есть, прочность его в 10 раз превышает прочность высокопрочного титанового сплава. Относительная прочность этого стекла, отнесенная к его плотности, выше относительной прочности титанового сплава в 17,5 раз, при превышении относительной жесткости на 35%. http://vestnikis.dvfu.ru/cms_files/Image/vestnik_4/Pikul.pdf

В нашем случае, для точного расчета внутренних напряжений материала в сфере, необходимо выполнить достаточно сложный трехмерный расчет. Что мы поручим сделать специалистам. А в этой работе воспользуемся более простым - приблизительным двухмерным вариантом расчета. Согласно следующей рекомендации, название которой: «ОСЕСИММЕТРИЧНЫЕ ТОНКОСТЕННЫЕ ОБОЛОЧКИ»,

http://knowledge.allbest.ru/manufacture/3c0b65635b3bc78a4d43b89421216c26_0.html

В этой рекомендации имеются следующие пояснения процесса выполняемых расчетов: «Будем рассматривать тонкие оболочки, у которых толщина мала по сравнению с радиусом кривизны поверхности. Если допустить обычную для технических расчётов относительную погрешность 5%, то тонкими оболочками можно считать такие оболочки, у которых: h / R < 1/20, где h – толщина, а R – радиус кривизны срединной поверхности оболочки. Приведенная граница, конечно, является условной и, иногда, теорию тонких оболочек используют для расчёта более толстостенных конструкций, допуская при этом большие погрешности.

Наиболее распространённый вариант теории оболочек основан на гипотезе Кирхгофа – Лява:

1) элемент, прямолинейный и нормальный к срединной поверхности до деформации, остаётся прямолинейным и нормальным к деформированной срединной поверхности;

2) нормальными напряжениями на площадках, параллельных срединной поверхности, можно пренебречь.

Эти допущения совершенно аналогичны тем, что приняты для балок (гипотеза плоских сечений), и позволяют задачу трёхмерную свести к задаче двухмерной. Как при расчёте балок, исследование сводится к изучению объекта одномерного – оси балки, так и в случае оболочек рассматривается только срединная поверхность».

Расчеты напряжений в таких оболочках делаются относительно «нейтральной» срединной поверхности, в которых сжимаемый слой компенсирует растягиваемый, при приложении нагрузки. В нашем случае, несущий нагрузку материал получает равномерное объемное наружное воздействие на корпус, находится в условиях объемного всестороннего сжатия. Сжимаются все его части и частицы, вплоть до молекул, не зависимо от того, находится он выше или ниже срединной линии. Но мы все же сделаем упрощенный расчет по предлагаемым формулам и будем иметь в виду, что в этом расчете показатели предела прочности материала корпуса сделаны практически без участия в сопротивлении сжатию половины толщины его стенки. Т.е. полученный результат расчета допустимых предельных внутренних напряжения, будет значительно меньше реального.

После упрощения задачи не сложно посчитать требуемую толщину несущей стенки корпуса, например сферического (Рис.18) или цилиндрического (Рис.19).

Для сферических оболочек тангенциальное (окружное) напряжение равно меридианальному напряжению. Радиальное перемещение (увеличение радиуса) прямо пропорционально внутреннему давлению и R². Чем больше модуль Юнга материала, тем меньше перемещение (Рис.17).

Тангенциальное напряжение для цилиндрического корпуса вдвое больше меридианального напряжения (Рис.18).

Рис.18 Рис.18  Рис.19

Стекло, на которое ссылается ДВО РАН, выдерживает сжатие (не объемное) равное 10237,95кг/см². Как мы ранее определили, внутренние допустимые напряжения рассчитываются, по формулам:

Для сферы Рис.19

Стекло, на которое ссылается ДВО РАН, выдерживает сжатие (не объемное) равное 10237,95кг/см². Как мы ранее определили, внутренние допустимые напряжения рассчитываются, по формулам:

Для сферы

; (1.0)

Для цилиндра (тора) ; (1.0)

Для цилиндра (тора)

; (2.0)

Найдем наибольшие теоретически возможные диаметры сферических корпусов, из сплошного стекла, без разделителя сред, рецептуры (14,5MgO∙14.5AL2O3∙71SiO2) и с разделителем сред, имеющих толщину стенки 100 и 200(см), которые смогут погрузиться на максимально возможную глубину Мирового океана – 11000 м. Где сила гидростатического давления q = 1107,4 кгс/см².

Как мы уже отмечали, в отсутствии методики по расчету прочности закольцованных арочных корпусных конструкций, состоящих из клинчатых хрупких элементов, работающих в условиях всестороннего объемного сжатия, мы можем делать расчеты лишь приближенно.

Для корпусов из сплошного (без разделителя сред) стекла, согласно формуле (1.0) диаметры будут равны:

при H = 100cм; 10237,95 х 200 = 1107,4 х R; откуда R = 1849 см, или Ø = 36,9 м;

при H = 200 см - Ø = 73,9 м.

С разделителем сред стекло в сферических корпусах, находится в состоянии объемного сжатия, тогда, согласно диссертации А.Н. Жиренкова, коэффициент запаса прочности конструкции, можно увеличить минимум в 7,7 (раз).

Максимальные диаметры корпусов из стекла с разделителем сред, согласно формуле (2.0), будут равны:

при H = 100см; 10237,95 х 7,7 х 200 = 1107,4 х R; откуда R = 14237,3 см, или Ø = 284,7м;

при H = 200см – Ø = 569 м.

Ссылаясь на эти, заведомо заниженные результаты расчетов, мы в большей степени уверены в надежности конструкции при строительстве корпусов найденных диаметров.

Хочу заметить - лишь способ строительства «КУРС РОСССИИ», использующий хрупкие несущие нагрузку элементы с разделителем сред, позволяет выполнить подобную работу.

Для восприятия веса конструкции и остальных нагрузок, нами предусмотрена сотовая металлическая решетка - разделитель сред, в помощь которой приложена искусственно созданная жесткость. Максимально возможную жесткость мы получим, если воспользуемся моим, уже озвученным ранее, «ноу-хау» с переводом несущего нагрузку материала в предварительно напряженное состояние, с объемным сжатием до 2300кг/см² и затем заневоленном.

Стекло, скажете Вы, сложно формовать в объемных конструкциях и я соглашусь с этим. Но ведь можно его изготовить «по Пикулю», с последующей запрессовкой каждого стеклянного, стянутого металлической оболочкой, элемента отдельно, в каждую ячейку сот. Работу следует выполнить до того момента, когда в материале начнут проявляться хрупкие свойства. Когда корпусная конструкция будет вся в сборе и несущий нагрузку материал остынет, мы одновременно объемно дожмем имеющие коническую форму элементы, с внешней стороны силой превышающей 2300 кгс/см². Клинчатые элементы одновременно сдвинуться к центру сферы до заклинивания, что придаст конструкции предварительное напряжение. При этом в несущем нагрузку стеклянном материале, очевидно, проявятся разгрузочные трещины. Но т.к. материал находится в условиях объемного или приближенного к объемному сжатию, то этот изъян не сможет существенно повлиять на его несущие способности, т.к. материалу не созданы условия сдвига, а значит и условия его разрушения.

У меня есть идеи позволяющие строить корпуса с формовкой и обжигом керамики, помещенной в сотовую предварительно обожженную керамическую конструкцию, а мы знаем, что обжиг сырой глины – керамики, не простое занятие, а в массиве этого сделать практически невозможно, но это не в нашем случае. Этот способ также является «ноу-хау». Керамика – та же глина и перспективы ее применения самые заманчивые. Она имеет высокий предел прочности не только на сжатие, но и, в некоторых случаях, на изгиб. «Теплая», что не маловажно, для персонала и аппаратуры, расположенной в защищенной стенками из этого материала объемной конструкции, т.к. температура практически всех, за редким исключением, глубоководных слоев Мирового океана колеблется от -1,5 до +2,0 ; (2.0)

Найдем наибольшие теоретически возможные диаметры сферических корпусов, из сплошного стекла, без разделителя сред, рецептуры (14,5MgO∙14.5AL2O3∙71SiO2) и с разделителем сред, имеющих толщину стенки 100 и 200(см), которые смогут погрузиться на максимально возможную глубину Мирового океана – 11000 м. Где сила гидростатического давления q = 1107,4 кгс/см².

Как мы уже отмечали, в отсутствии методики по расчету прочности закольцованных арочных корпусных конструкций, состоящих из клинчатых хрупких элементов, работающих в условиях всестороннего объемного сжатия, мы можем делать расчеты лишь приближенно.

Для корпусов из сплошного (без разделителя сред) стекла, согласно формуле (1.0) диаметры будут равны:

при H = 100cм; 10237,95 х 200 = 1107,4 х R; откуда R = 1849 см, или Ø = 36,9 м;

при H = 200 см - Ø = 73,9 м.

С разделителем сред стекло в сферических корпусах, находится в состоянии объемного сжатия, тогда, согласно диссертации А.Н. Жиренкова, коэффициент запаса прочности конструкции, можно увеличить минимум в 7,7 (раз).

Максимальные диаметры корпусов из стекла с разделителем сред, согласно формуле (2.0), будут равны:

при H = 100см; 10237,95 х 7,7 х 200 = 1107,4 х R; откуда R = 14237,3 см, или Ø = 284,7м;

при H = 200см – Ø = 569 м.

Ссылаясь на эти, заведомо заниженные результаты расчетов, мы в большей степени уверены в надежности конструкции при строительстве корпусов найденных диаметров.

Хочу заметить - лишь способ строительства «КУРС РОСССИИ», использующий хрупкие несущие нагрузку элементы с разделителем сред, позволяет выполнить подобную работу.

Для восприятия веса конструкции и остальных нагрузок, нами предусмотрена сотовая металлическая решетка - разделитель сред, в помощь которой приложена искусственно созданная жесткость. Максимально возможную жесткость мы получим, если воспользуемся моим, уже озвученным ранее, «ноу-хау» с переводом несущего нагрузку материала в предварительно напряженное состояние, с объемным сжатием до 2300кг/см² и затем заневоленном.

Стекло, скажете Вы, сложно формовать в объемных конструкциях и я соглашусь с этим. Но ведь можно его изготовить «по Пикулю», с последующей запрессовкой каждого стеклянного, стянутого металлической оболочкой, элемента отдельно, в каждую ячейку сот. Работу следует выполнить до того момента, когда в материале начнут проявляться хрупкие свойства. Когда корпусная конструкция будет вся в сборе и несущий нагрузку материал остынет, мы одновременно объемно дожмем имеющие коническую форму элементы, с внешней стороны силой превышающей 2300 кгс/см². Клинчатые элементы одновременно сдвинуться к центру сферы до заклинивания, что придаст конструкции предварительное напряжение. При этом в несущем нагрузку стеклянном материале, очевидно, проявятся разгрузочные трещины. Но т.к. материал находится в условиях объемного или приближенного к объемному сжатию, то этот изъян не сможет существенно повлиять на его несущие способности, т.к. материалу не созданы условия сдвига, а значит и условия его разрушения.

У меня есть идеи позволяющие строить корпуса с формовкой и обжигом керамики, помещенной в сотовую предварительно обожженную керамическую конструкцию, а мы знаем, что обжиг сырой глины – керамики, не простое занятие, а в массиве этого сделать практически невозможно, но это не в нашем случае. Этот способ также является «ноу-хау». Керамика – та же глина и перспективы ее применения самые заманчивые. Она имеет высокий предел прочности не только на сжатие, но и, в некоторых случаях, на изгиб. «Теплая», что не маловажно, для персонала и аппаратуры, расположенной в защищенной стенками из этого материала объемной конструкции, т.к. температура практически всех, за редким исключением, глубоководных слоев Мирового океана колеблется от -1,5 до +2,0  Предел прочности при изгибе, например, керамика из BN составляет 75-80 МПа, для керамика из ALN-200-250 МПа, для керамика из Si3N4 - дo 1000 МПа.

Si3N4 - конструкционный материал, заменяющий жаропрочные сплавы из таких материалов, как Со, Ni, Cr, Fe. http://www.chemport.ru/data/chemipedia/article_1627.html

Существует материал по крепости близкий к твердости алмаза, с жаростойкостью около +4500

Предел прочности при изгибе, например, керамика из BN составляет 75-80 МПа, для керамика из ALN-200-250 МПа, для керамика из Si3N4 - дo 1000 МПа.

Si3N4 - конструкционный материал, заменяющий жаропрочные сплавы из таких материалов, как Со, Ni, Cr, Fe. http://www.chemport.ru/data/chemipedia/article_1627.html

Существует материал по крепости близкий к твердости алмаза, с жаростойкостью около +4500  С, это тантало - гафниевая керамика нашедшая свое применение при изготовлении сопл ракет. При помощи способа постройки сверхпрочных корпусов «КУРС РОСССИИ», можно себе позволить фантастический эксперимент – через лавовое озеро попасть под земную кору - в верхние слои мантии Земли.

https://www.google.ru/search?q=лавовые+озера+фото&newwindow=1&client=opera&biw=1344&bih=607&source=lnms&tbm=isch&sa=X&ei=s_BXVLb1JtLuaLuRgtAM&ved=0CAYQ_AUoAQ

Ведь нам не достаточно хорошо известна ее структура и состав. Делая выводы о составе мантии, на основании проб лавы, мы понимаем, что эти данные в значительной степени искажены из-за находящейся в ней примеси расплавленных пород нижнего слоя земной коры. Для такого эксперимента можно применить, например, после некоторой доработки, безлюдную технологию, изображение которой нами рассмотрено, применительно к глубоководной среде - Рис.13.

Для погружения в магму нам необходимо применить разделитель сред и несущий нагрузку материал из тугоплавкой жаростойкой тантало - гафниевой керамики. При отсоединении груза, сфера всплывет обратно, но уже с «чистыми», полученными с определенных глубин образцами лавы. Как получить их при погружении, возможно, на несколько сот километров? На этот вопрос у меня есть ответ, он также достаточно прост, но озвучивать его пока не стану, думаю, что таких способов можно придумать много.

В зависимости от того, какую заинтересованность будет проявлять научное и предпринимательское сообщество относительно моих идей, которых у меня, как Вы уже заметили, достаточно много, такими и будут мои дальнейшие шаги по их обнародованию. Что явилось причиной невозможности их патентования, лично мною? Это, все возрастающее их количество. Часто следующие идеи значительно улучшают предыдущие, это обстоятельство не способствует их патентованию, которое может оказаться преждевременным. Такое положение дел оправдано, если оно находит свое применение в конкретном промышленном образце или выпускаемом изделии. Мне, также, очень не хочется рисковать материально, а при патентовании, даже одного изобретения, средств потребуется не мало. Памятуя про ранее озвученный стишок, я решил поступить именно так, как Вы видите – написать анонс своих работ и ждать помощи от заинтересованных в их промышленном использовании лиц. Я не забываю, что каждый из Вас, и это нормально, считает возможным обойти изобретателя, предложив более удачное решение, но уже свое, оставив менее «далекого» предшественника «радоваться» вашему успеху. Поле деятельности, которое я вскрыл, пока еще практически не «исхожено», на нем новые идеи «растут как грибы» - дерзайте.

Всем тем, кто начнет поиск и проработку уже своих идей, на основе выше изложенного, желаю только удачи. Зовут меня Александр Звягель. Это псевдоним, к сожалению, пока только с ним – так спокойнее.

Ознакомиться более детально с озвученными в этом анонсе работами, равно как и узнать подробнее о существовании и стадии проработки других моих идей, можно отправив сообщение на мою электронную почту или посетив страничку Александр Звягель «ВКонтакте». Надеюсь на Вашу помощь, хотя бы в малом - распространении этой работы, предназначение которой я уже озвучил.

По праву автора, как мне представляется, впервые систематизировавшего и наиболее полно описавшего данный способ строительства, я позволил себе назвать его - способ строительства корпусов и конструкций «КУРС РОСССИИ». Аббревиатура способа строительства корпусов и конструкций расшифровывается: «Клиньями Усеченными Разделенными Средами Равномерно Объемно Сжатыми Сходящимися Силами Исключающими Инвертирование». При использовании в качестве разделителя сред, упругих материалов, например, эластомеров, в наименовании необходимо будет заменить слова «исключающими инвертирование» словами «исходно инвертируемыми». Сейчас существует закон запрещающий использование имени «Россия» в не связанных с государственной деятельностью названиях. Но, очень хочется, что бы было сделано исключение для данной работы, из-за ее необыкновенной важности, после чего слово «сходящимися» можно будет убрать из названия и оно зазвучит естественнее - «КУРС РОССИИ».

Мои работы прокладывают путь к богатствам Мирового океана, помогут озеленить пустыни, сделать райскими садами все земли на нашей планете. Возьмите их, это созидательный, Богоугодный путь. Жизненных ресурсов, земных, а теперь и Мирового океана, возродившихся земель и площадей «прозябавших» в темноте под крышами наших домов, и после орошения пустынь, а также работы, в условиях растущей безработицы - хватит на всех.

Я обращаюсь к своей нации - украинцам и к Вам американцы, и ко всем народам. Нет больше причин начинать убийственную для нашей планеты войну за ресурсы и земли, которая может перерасти в Мировую и остановить развитие цивилизации, а то и вовсе - уничтожить человечество, стоящее на пороге невиданных возможностей, предоставляемым способом строительства корпусов и конструкций «КУРС РОСССИИ» и упоминаемым в письменах древних цивилизаций - «гибким стекле».

Замечания и предложения прошу присылать на мою электронную почту Aleksanruss@mail.ru

21 декабря 2014 г Александр Звягель С, это тантало - гафниевая керамика нашедшая свое применение при изготовлении сопл ракет. При помощи способа постройки сверхпрочных корпусов «КУРС РОСССИИ», можно себе позволить фантастический эксперимент – через лавовое озеро попасть под земную кору - в верхние слои мантии Земли.

https://www.google.ru/search?q=лавовые+озера+фото&newwindow=1&client=opera&biw=1344&bih=607&source=lnms&tbm=isch&sa=X&ei=s_BXVLb1JtLuaLuRgtAM&ved=0CAYQ_AUoAQ

Ведь нам не достаточно хорошо известна ее структура и состав. Делая выводы о составе мантии, на основании проб лавы, мы понимаем, что эти данные в значительной степени искажены из-за находящейся в ней примеси расплавленных пород нижнего слоя земной коры. Для такого эксперимента можно применить, например, после некоторой доработки, безлюдную технологию, изображение которой нами рассмотрено, применительно к глубоководной среде - Рис.13.

Для погружения в магму нам необходимо применить разделитель сред и несущий нагрузку материал из тугоплавкой жаростойкой тантало - гафниевой керамики. При отсоединении груза, сфера всплывет обратно, но уже с «чистыми», полученными с определенных глубин образцами лавы. Как получить их при погружении, возможно, на несколько сот километров? На этот вопрос у меня есть ответ, он также достаточно прост, но озвучивать его пока не стану, думаю, что таких способов можно придумать много.

В зависимости от того, какую заинтересованность будет проявлять научное и предпринимательское сообщество относительно моих идей, которых у меня, как Вы уже заметили, достаточно много, такими и будут мои дальнейшие шаги по их обнародованию. Что явилось причиной невозможности их патентования, лично мною? Это, все возрастающее их количество. Часто следующие идеи значительно улучшают предыдущие, это обстоятельство не способствует их патентованию, которое может оказаться преждевременным. Такое положение дел оправдано, если оно находит свое применение в конкретном промышленном образце или выпускаемом изделии. Мне, также, очень не хочется рисковать материально, а при патентовании, даже одного изобретения, средств потребуется не мало. Памятуя про ранее озвученный стишок, я решил поступить именно так, как Вы видите – написать анонс своих работ и ждать помощи от заинтересованных в их промышленном использовании лиц. Я не забываю, что каждый из Вас, и это нормально, считает возможным обойти изобретателя, предложив более удачное решение, но уже свое, оставив менее «далекого» предшественника «радоваться» вашему успеху. Поле деятельности, которое я вскрыл, пока еще практически не «исхожено», на нем новые идеи «растут как грибы» - дерзайте.

Всем тем, кто начнет поиск и проработку уже своих идей, на основе выше изложенного, желаю только удачи. Зовут меня Александр Звягель. Это псевдоним, к сожалению, пока только с ним – так спокойнее.

Ознакомиться более детально с озвученными в этом анонсе работами, равно как и узнать подробнее о существовании и стадии проработки других моих идей, можно отправив сообщение на мою электронную почту или посетив страничку Александр Звягель «ВКонтакте». Надеюсь на Вашу помощь, хотя бы в малом - распространении этой работы, предназначение которой я уже озвучил.

По праву автора, как мне представляется, впервые систематизировавшего и наиболее полно описавшего данный способ строительства, я позволил себе назвать его - способ строительства корпусов и конструкций «КУРС РОСССИИ». Аббревиатура способа строительства корпусов и конструкций расшифровывается: «Клиньями Усеченными Разделенными Средами Равномерно Объемно Сжатыми Сходящимися Силами Исключающими Инвертирование». При использовании в качестве разделителя сред, упругих материалов, например, эластомеров, в наименовании необходимо будет заменить слова «исключающими инвертирование» словами «исходно инвертируемыми». Сейчас существует закон запрещающий использование имени «Россия» в не связанных с государственной деятельностью названиях. Но, очень хочется, что бы было сделано исключение для данной работы, из-за ее необыкновенной важности, после чего слово «сходящимися» можно будет убрать из названия и оно зазвучит естественнее - «КУРС РОССИИ».

Мои работы прокладывают путь к богатствам Мирового океана, помогут озеленить пустыни, сделать райскими садами все земли на нашей планете. Возьмите их, это созидательный, Богоугодный путь. Жизненных ресурсов, земных, а теперь и Мирового океана, возродившихся земель и площадей «прозябавших» в темноте под крышами наших домов, и после орошения пустынь, а также работы, в условиях растущей безработицы - хватит на всех.

Я обращаюсь к своей нации - украинцам и к Вам американцы, и ко всем народам. Нет больше причин начинать убийственную для нашей планеты войну за ресурсы и земли, которая может перерасти в Мировую и остановить развитие цивилизации, а то и вовсе - уничтожить человечество, стоящее на пороге невиданных возможностей, предоставляемым способом строительства корпусов и конструкций «КУРС РОСССИИ» и упоминаемым в письменах древних цивилизаций - «гибким стекле».

Замечания и предложения прошу присылать на мою электронную почту Aleksanruss@mail.ru

21 декабря 2014 г Александр Звягель

|

2015-05-22

2015-05-22 382

382