Сущность работы фланца заключается в следующем. При работе про-

кладки в области пластических деформаций происходит затекание материала

прокладки в неровности привалочной поверхности фланца, за счет чего по-

лучается плотное соединение. При работе прокладки в области упругих де-

формаций уплотнение происходит по линии соединения прокладки и фланца Фланцы различаются:

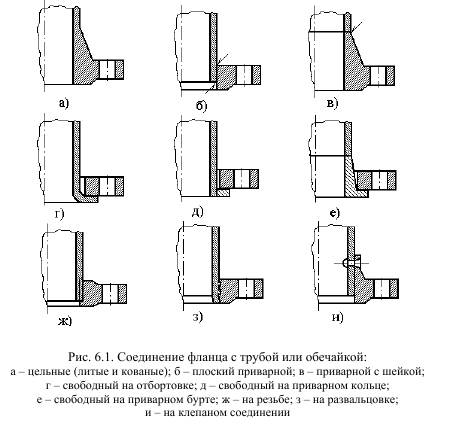

а) по конструкции и способу соединения с трубой или обечайкой;

б) по внешней форме;

в) по форме привалочной (уплотнительной) поверхности.

Цельные фланцы (рис. 6.1,а) характерны для литой чугунной или кова-

ной стальной аппаратуры. Плоские фланцы (рис. 6.1,б) применяются в сталь-

ной аппаратуре. Оба типа применимы до ру=2,5 МПа при Dу≤1400 мм и

ру=1,0 МПа при Dу≤3000 мм.

Фланец приварной с шейкой (рис. 6.1,в) особенно пригоден для ответ-

ственной аппаратуры из обычных углеродистых и легированных сталей.

Шейка повышает прочность фланца и обеспечивает качественную сварку с

обечайкой. Применяется до ру≤10,0 МПа. Цельные фланцы, особенно с шей-

кой, работают заодно с обечайкой. Благодаря этому сам фланец разгружается

и может быть сделан более тонким по сравнению со свободным. Но при этом

в обечайке возникают добавочные напряжения.

При свободных фланцах (рис. 6.1,г – 6.1,е) обечайка не несет дополни-

тельных напряжений, но сами фланцы делаются более толстыми.

Стальные свободные фланцы на отбортовке применяются в аппаратуре

и трубопроводах из мягких цветных металлов (меди, алюминия и т.п.), или

хрупких материалов (ферросилида, керамики и т.д.), а также для экономии

дорогих конструкционных материалов. Они применяются до ру=0,6 МПа.

Свободные фланцы на приварном кольце применяются до ру=2,5 МПа.

Свободные фланцы на приварном бурте применяются в самых ответственных

случаях, вплоть до давлений в несколько десятков мегапаскаль и при темпе-

ратурах до 530 °С.

Фланцы на резьбе (рис. 6.1,ж) применяются в трубопроводах высокого

давления. Фланцы на развальцовке (рис. 6.1,з) склонны к утрате плотности,

поэтому применяются весьма редко. Приклепанные фланцы (рис. 6.1,и) в

стальной аппаратуре не применяются, но применяются в медной аппаратуре.

6.2. Специальные типы фланцев

6.2. Специальные типы фланцев

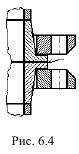

Фланцы с уплотнительной обваркой. Аппараты для обработки особо

вредных веществ (токсичных, радиоактивных, взрыво-

опасных и т.д.), утечка которых недопустима, желательно

конструировать цельносварными, и трубопроводы также

приваривать. Если установка фланцевого соединения не-

избежна, то его выполняют без прокладок с уплотнитель-

ной обваркой (рис. 6.4).

Во время разборки уплотнительный шов прорубает-

ся и заваривается при сборке. Уплотнение выдерживает 6-

10 циклов разборки-сборки. а затем требуется замена бур-

тов. Толстые фланцы для экономии могут выполняться

трапециевидными.

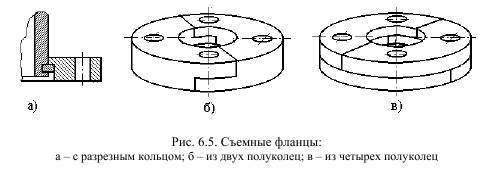

Съемные фланцы. Иногда необходимо снять фланец с трубы при раз-

борке аппарата. Можно поставить фланец на резьбе, но это не лучшее реше-

ние. Резьба корродирует и свинтить фланец при разборке становится невоз-

можно. Поэтому целесообразно применять съемные фланцы (рис. 6.5).

Два последних типа съемных фланцев применяются для отбортованных

труб.

Фланцы для труб из хрупких материалов. Фланцы труб и аппаратов, из-

готовленных из ферросилиция, керамики, стекла, винипласта и подобных ма-

териалов, не следует отформовывать заодно с изделием. Концы труб, царг и

крышек из таких материалов делаются с коническим утолщением, на которое

надеваются специальные фланцы. Они, как и предыдущий тип, выполняются

Рис. 6.4

в двух разновидностях: разъемные, состоящие из двух половин, и фланцы с

разрезным кольцом.

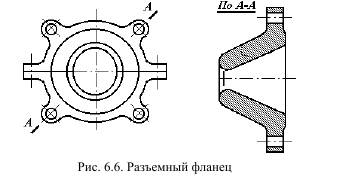

Разъемный фланец (см. рис. 6.6.) изготавливается из ковкого чугуна.

Обе половины стягиваются болтами.

Прокладки

Назначение прокладки – уплотнить зазор между привалочными по-

верхностями фланца и препятствовать утечке среды через этот зазор. Мягкая

прокладка должна удовлетворять следующим условиям:

а) быть достаточно эластичной, чтобы при минимальном сжатии на-

дежно уплотнять соединение;

б) не изменять своей эластичности во время эксплуатации;

в) не портить привалочные поверхности;

г) желательно, чтобы прокладочный материал был доступен и дешев.

Выбор прокладочного материала зависит от температуры, давления и

агрессивности уплотняемой среды. Наиболее употребительны – пенька, кар-

тон, резина, паронит, асбест, металлы и сплавы и т.д.

Пенька, простой и пропитанный картон применяются только для воды

и пассивных сред при давлениях ниже 0,4 МПа и температурах не выше

120°С. Паронит применяется преимущественно для воды и пара при давле-

ниях ниже 5 МПа и температурах не выше 450°С. Резина применяется для

сред, не разрушающих ее до температуры 100°С, а специальные сорта резины

– до 200°С. Для аппаратов с агрессивной средой наиболее распространен ас-

бестовый картон толщиной около 3 мм. Он изготавливается из кислотоупор-

ных сортов асбеста и применяется для давлений до 2,5 МПа и температур до

500°С. Превосходным прокладочным материалом являются полимерные ма-

териалы, в частности, полиамидные смолы, полиэтилен и особенно фторо-

пласты.

Форма прокладок различна. Простейшие из них –

плоские, это кольца, вырезанные из листа прокладоч-

ного материала и имеющие прямоугольное сечение

(рис. 6.8). Кроме того, применяются плоские проклад-

ки, армированные металлической сеткой или лентой.

Все неметаллические и металлические «мягкие»

прокладки работают в области пластических деформаций.

Металлические прокладки (рис. 6.9), работающие в области упругих

деформаций, являются шлифованными элементами (кольца, линзы и т.п.).

Усилие затяга, необходимое для достижения герметичности фланцево-

го соединения, зависит от конструкции прокладки, ее ширины и толщины, от

механических свойств материала, от формы и чистоты обработки привалоч-

ных поверхностей.

2015-05-30

2015-05-30 4427

4427