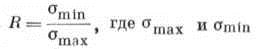

Прочность сварных соединений при переменных нагрузках зависит главным образом от количества нагружений, амплитуды изменения напряжений, формы и размеров испытуемых образцов, их материала, состояния поверхности, видов усилий (изгиб, кручение), свойств среды, в которой производится испытание (воздух, вода и т. п.). Как правило, предел выносливости определяют испытанием отдельных образцов при число нагружений от 2 до 10 миллионов циклов для стальных деталей и при большем количестве циклом для деталей из цветных сплавов (рис. 39).

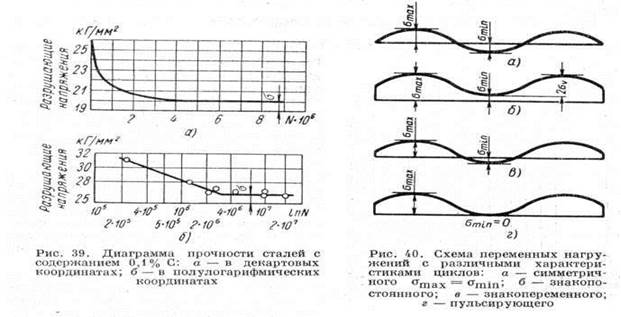

Коэффициентом амплитуды или характеристикой цикла называется отношение

соответственно наибольшее и наименьшее по абсолютной величине напряжения, взятые со своим знаком (рис. 40).

Установлено, что при значениях R, близких к 1, концентрация напряжений не оказывает существенного влияния на величину предела выносливости металла. При статическом нагружении (R = 1) предел прочности, при наличии концентраторов, нередко даже повышается, по сравнению с гладкими образцами.

С уменьшением R влияние концентрации напряжения на величину предела выносливости растет и достигает наибольшего значения при R = — 1.

Предел выносливости зависит от абсолютных размеров испытуемых образцов. С увеличением размера образцов относительно стандарта предел выносливости понижается.

Пределы выносливости при испытании стандартных образцов из малоуглеродистых сталей на изгиб в условиях симметричного цикла около 18—20 кГ/см.

Для низколегированных конструкционных сталей отношение несколько меньше, чем для малоуглеродистых.

Прочность деталей конструкций при переменных нагрузках зависит в значительной степени от наличия концентрации напряжений. Эффективным коэффициентом концентрации напряжений#,, называется отношение предела выносливости гладкого образца (обычно при R = — 1) к пределу выносливости образца при наличии концентраторов. Кэ всегда больше 1. Чем Кэ ближе к единице, тем лучше работает соединение. В хрупких материалах эффективный коэффициент концентрации Кэ близок к теоретическому, в пластичных он значительно меньше.

Пределы выносливости сталей, как правило, уменьшаются при повышении температуры испытаний и увеличиваются с понижением ее. Образец из стали Ст.З имеет а-1 = 14,5 кГ/мм2 при комнатной температуре и а-1 = 19,5 кГ/мм* при Т = — 75° С. В агрессивных средах предел выносливости значительно уменьшается.

Предел выносливости основного металла в зоне сварных соединений часто понижается, что объясняется изменением структуры. После термической обработки соединения структура нередко восстанавливается, металл соединения становится однородным.

В зоне сварных швов возникает концентрация напряжений вследствие резких переходов от наплавленного металла к основному, в результате подрезов и т. п. Обработка швов фрезой создает плавный переход от наплавленного металла к основному, при этом аr повышается. Чувствительность к концентраторам в образцах из низколегированных сталей выше, чем малоуглеродистых.

В сварных соединениях a'R зависит от материала, формы конструкции, технологического процесса сварки, среды, а также от рода усилия и R.

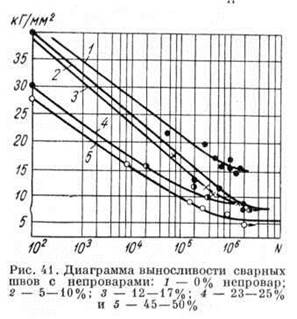

Дефекты технологического процесса сварки — шлаковые включения, поры в наплавленном металле, непровары и т. п. — являются концентраторами напряжений. Эти зоны представляют собой очаги разрушений при переменных нагрузках.

При сварке малоуглеродистых и некоторых низколегированных конструкционных сталей отношение предела выносливости образца из основного металла к пределу выносливости сварного соединения встык при цикле R равно 0,9-1. В ряде случаев усталостное разрушение происходит по основному металлу далеко от шва, что свидетельствует о болео высоком проделе выносливости сварного соединения по сравнению с исходным металлом. Величины предела выносливости при автоматической сварке более постоянны, чем при ручной. Это объясняется однородностью качества сварных швов. Высокий предел выносливости имеют также соединения, сваренные контактным стыковым методом с оплавлением, при сварке трением, электронным лучом и т. д.,

При технологических дефектах в шве прочность сварных соединений при переменных нагрузках резко падает (рис. 41).

Влияние непровара на уменьшение усталостной прочности соединений зависит от рода материалов. Чувствительны к непровару сварные соединения из высокопрочных сталей, аустенитных сталей типа 1Х18Н9Т и титановых сплавов. Выпуклые стыковые швы имеют предел выносливости, более низкий, чем гладкие. Как правило, весьма хорошие результаты получают при сострагивании утолщений стыковых швов.

2015-05-30

2015-05-30 1773

1773