Автоматическая наплавка под флюсом может быть широко использована для восстановления деталей достаточной массы, имеющих значительный – более 2 мм – износ (например, опорные катки, направляющие колеса, полуоси, коленчатые валы и др.).

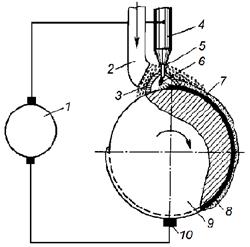

При этой наплавке в зону горения дуги непрерывно подается флюс (рис. 5.1).

Часть флюса плавится под действием высокой температуры дуги, образуя вокруг нее эластичную оболочку, надежно защищающую наплавленный металл от воздействия воздуха и препятствующую выгоранию углерода и других элементов, благодаря чему содержание в слое расплавленного металла азота и кислорода незначительно и шов обладает высокой пластичностью, медленно затвердевая под слоем плотной затвердевшей корки флюса.

Рис. 5.1. Схема процесса наплавки под флюсом:

1 – источник тока для питания дуги; 2 – бункер для подачи флюса;

3 – флюс; 4 – мундштук; 5 – электродная проволока;

6 – электрическая дуга; 7 – шлаковая корка; 8 – наплавляемый слой;

9 – деталь; 10 – подвод тока к детали

Наплавка под слоем флюса ведется на постоянном токе при обратной полярности (U=26…36В). Наплавочные головки могут использоваться нескольких конструкций, а именно: в виде полуавтоматов ПШ-5, ПШ-54, ПДШМ-500 или наплавочных аппартов А-409, А-384 и др.

|

|

|

Износостойкость наплавленного слоя достигается применением легированных проволоки и флюсов. Для наплавки ответственных износостойких деталей типа коленчатый вал применяются легированные проволоки Нп-30ХГСА, Нп-30Х5 и др. Для восстановления деталей, твердость которых не должна превышать НВ 300–400, можно рекомендовать проволоки Св18ХМА, Св12Г2Х и др. Диаметр применяемых проволок от 1,2 до 2,2 мм.

При наплавке проволокой Св-08 с использованием флюса АН-348А получают наплавленный слой, твердость которого лежит в пределах 300-350НВ.

Флюсы делятся на плавленые и керамические (механическая смесь порошкообразных материалов). Наибольшее распространение получили плавленые высокомарганцовистые флюсы, содержащие свыше 30% MnО, отличающиеся малой склонностью к образованию пор в наплавленном металле и появлению в нем горячих трещин. Марки подобных флюсов: АН-20, АН-30, АН-348А, ОСЦ-45 и др. Наибольшее распространение получил флюс АН-348А, состоящий из следующих компонентов (%): 41,0–44,0 SiO2; 34,0–38,0 MnO, 5,0–7,5 Mg, 4,0–5,5 CaF2, 5,0–5,5 CaO, до 0,15 S, до 0,12 Р, до 4,5 Al2O3.

Плавленые флюсы получают сплавлением следующих компонентов: стабилизирующих, шлако- и газообразующих (при отсутствии легирующих). Плавленые флюсы, как уже отмечалось, содержат окись кремния (SiO2), окись алюминия (Al2O3), окись марганца (MnO), окись магния (MgO), окись железа (FeO), фтористый кальций (CaF2) и другие компоненты и в основном применяются для сварки и наплавки углеродистыми и низколегированными проволоками.

|

|

|

Керамические флюсы, кроме компонентов плавленых флюсов, содержат легирующие добавки (обычно в виде ферросплавов – феррохром, ферромарганец и др.) для получения наплавленного слоя с нужными свойствами. Наплавку ведут низкоуглеродистыми проволоками без термообработки наплавленного слоя.

Все компоненты керамического флюса измельчают, тщательно перемешивают и замешивают на жидком стекле. Полученную пасту гранулируют в зерна, которые просушивают и прокаливают. Зерна делятся на крупные (2,5 мм) и мелкие (1,5 мм). В настоящее время широко используют керамические флюсы АНК-18 и АНК-19.

Достоинства сварки и наплавки под флюсом: высокая производительность и стабильность процесса; хорошее качество наплавленного слоя (однородность, плотность, равномерность) из-за медленного остывания металла; хорошее сплавление слоя с основным металлом; возможность получения слоев значительной толщины (до 8 мм и более); большие возможности получения наплавленного слоя с заданным химическим составом и свойствами.

При ручной дуговой сварке на расплавление 1 кг металла требуется энергии, эквивалентной 6…7 кВт.ч, а при сварке под флюсом – 3…4 кВт.ч. При ручной сварке потери электродного материала составляют 25…30%, при сварке под флюсом – 3…4%. При ручной сварке допускаемая плотность тока 10…15 А/мм2, под слоем флюса – 100…150 А/мм2, что обеспечивает увеличение на порядок производительности процесса.

Недостатки сварки и наплавки под флюсом: высокая плотность тока, сильный разогрев детали не позволяют наплавлять детали малого размера, малого диаметра.

Вибродуговая наплавка в отличие от наплавки под слоем флюса позволяет восстанавливать детали небольшого размера, малого диаметра.

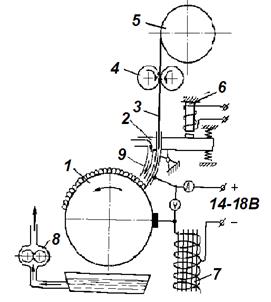

Особенностью этого вида наплавки является вибрация электрода. Наплавлять можно на воздухе, в среде защитного газа или с подачей жидкости к месту дугового разряда (рис. 5.2).

Наибольшее распространение получила наплавка в жидкой среде.

Установка для автоматической наплавки состоит из источника тока, наплавочной головки, токарного станка с понижающим редуктором. Электродная проволока из кассеты подается к месту наплавки при помощи подающего механизма через вибрирующий мундштук головки.

Каждый цикл вибрации включает три последовательно протекающих периода: короткое замыкание; разрыв-горение дуги и холостой ход.

Вибрация электродной проволоки осуществляется электромагнитными или механическими вибраторами с частотой 50–100 Гц. Амплитуда колебаний электродной проволоки обычно равна 1–3 мм.

Рис. 5.2. Схема вибродуговой наплавки:

1 – наплавляемая деталь; 2 – вибрирующий мундштук;

3 – электродная проволока; 4 – ролики подающего механизма;

5 – кассета; 6 – электромагнитный вибратор; 7 – катушка самоиндукции; 8 – насос; 9 – канал для подачи охлаждающей жидкости

Исследованиями установлено, что 70–95% тепла выделяется в период дугового разряда. В этот период происходит перенос металла на деталь. Напряжение при наплавке в пределах 10–20 В.

В качестве охлаждающей жидкости лучшие результаты дает 20–30%-ый водный раствор глицерина.

Наиболее высокое качество получается при наплавке постоянным током при обратной полярности. Прочность сцепления наплавленного металла при использовании постоянного тока обратной номерности 460 МПа, а при переменном 250 МПа.

В ремонтном производстве используют наплавочные головки как с электромагнитным (КМ-54, УАНЖ5), так и с механическим (ГМВК-1, КУМА-5 и др.) вибраторами. В качестве источника тока применяют соленовые (ВСГ-ЗМ, ВСГ-ЗА) и германиевые (ВАГГ-15-600) выпрямители, а также низковольтные генераторы типов НД-500/250; НД-1000/500, НД-1500/750 с жесткой характеристикой.

|

|

|

Преимущества вибродуговой наплавки: высокая твердость наплавленного слоя, возможность наплавки деталей малого диаметра из-за незначительного нагрева детали.

К недостаткам данного вида наплавки относятся: труднообрабатываемость наплавленной поверхности, неравномерность твердости по длине и глубине; наплавка деталей, работающих без знакопеременных нагрузок из-за недостаточной усталостной прочности наплавленного слоя.

Для наплавки используют проволоки, применяемые при наплавке под слоем флюса.

2015-05-30

2015-05-30 2596

2596