Контроль и сортировка (дефектовка, определение фактического состояния и остаточного ресурса) деталей, сопряжений машин и оборудования ведется на основе Технических требований или Технических условий на выбраковку (контроль и сортировку) элементов машин, разрабатываемых для условий капитального ремонта, то есть условий восстановления ресурса ремонтируемого объекта, например при первом кап-ремонте, на величину, равную не менее восьмидесяти процентов ресурса нового объекта. При капитальном ремонте промышленного оборудования используются Типовые дефектовочные ведомости, позволяющие качественно проводить дефектовку, т. е. измерить все подверженные изнашиванию или деформациям (трещинам, сколам) поверхности, при этом использовать рабочих не только высокой, но и средней квалификации.

Технических требований на выбраковку элементов тракторов и автомобилей, сельскохозяйственной и особенно лесозаготовительной техники при их текущем ремонте не существует, и в первую очередь потому, что текущий ремонт ведется в основном по потребности и его периодичность для конкретных условий эксплуатации может быть определена экспериментальным путем посредством исследования фактических величин межконтрольных и межремонтных наработок агрегатов машин.

В Технических требованиях (Типовых дефектовочных ведомостях) обычно дается следующая информация:

· рабочие чертежи деталей (сопряжений) с указанием всех поверхностей, требующих контроля (измерений);

· допустимые размеры и отклонения поверхностей от правильной геометрической формы;

· размеры и отклонения, соответствующие ремонтным размерам или требующие ремонтных воздействий, т. е. восстановления размеров до величины допустимых или номинальных;

· предельные размеры (износы, деформации, сколы, трещины), при которых производится выбраковка детали в утиль;

· рекомендуемые способы восстановления деталей и сопряжений.

В результате контроля (дефектовки) детали и сопряжения делятся на группы сортировки, которые соответствующим цветом маркируются:

1. Годные без восстановления со следующими подгруппами:

1.1. Годные без ограничения (цвет маркировки – зеленый);

1.2. Ограниченно годные, когда сопряжение восстанавливается заменой на новую одной из сопрягаемых деталей (цвет маркировки – желтый).

2. Подлежащие ремонту, т. е. имеют износы, дефекты, трещины и т. п., которые можно устранить, восстановив номинальные (ремонтные) размеры и геометрическую форму детали (сопряжения); можно подразделить на две подгруппы:

2.1. Подлежащие восстановлению на данном предприятии (цвет маркировки – белый);

2.2. Подлежащие восстановлению централизованно на специализированном предприятии (цвет маркировки – синий).

3. Негодные, подлежащие утилизации (цвет маркировки – красный).

Средства контроля

Средства контроля технического состояния деталей сопряжений машин и оборудования могут быть классифицированы в виде четырех групп, в зависимости от вида, сложности (уровня) дефекта, определяемого с помощью тех или иных средств контроля.

Первая группа – простейшие средства: визуальный осмотр, остукивание; пневматическая и гидравлическая опрессовка. Служат для выявления выходящих на поверхность трещин, дефектов, в том числе определяемых простым внешним осмотром.

Остукиванием проверяется наличие трещин, плотность посадок втулок, штифтов.

Гидравлической опрессовке подлежат блок-картеры, головки блоков, корпусы водяных и масляных насосов и подобные элементы для выявления трещин и неплотностей. Осуществляется с использованием специальных стендов.

Примером пневматической опрессовки является опрессовка радиаторов.

Вторая группа – измерительный инструмент служит для определения (измерения) величин износа и отклонений от номинальной геометрической формы изнашиваемых поверхностей различных деталей (шестерен, валов, корпусов и т. д.).

Третья группа – специальные средства (измерители упругости, жесткости, уровня намагничивания; микроскопы, твердомеры и т.п. для измерения параметров служебных свойств (показателей качества) элементов (материалов)). Примером потери служебных свойств могут служить: потеря упругих свойств пружинами, рессорами, а также размагничивание намагничиваемых элементов магнето пусковых двигателей дизелей; потеря твердости и износостойкости поверхностных слоев материала детали в результате термических воздействий или износа тонкого хромированного слоя на поверхности детали.

Четвертая группа – средства для определения визуально необнаруживаемых как внутренних, так и выходящих на поверхность трещин (микротрещин). Иногда такие средства называют средствами неразрушающего контроля.

В зависимости от вида средства неразрушающего контроля различают: ультразвуковую, магнитную и люминесцентную дефектоскопию. Наиболее ответственные детали могут обследоваться с помощью рентгена.

Ультразвуковая дефектоскопия применяется для обнаружения внутренних трещин, в том числе не выходящих на поверхность детали (корпуса или кратера механической передачи, блок-картера двигателя внутреннего сгорания и тому подобных элементов агрегатов машин и оборудования).

Ультразвуковые дефектоскопы могут работать по принципу: а) рассеивания пучка ультразвука, т. е. по изменению (уменьшению) интенсивности пучка ультразвука после прохождения через обнаруживаемую (исследуемую) трещину; б) по принципу отражения, т. е. по принципу эхометра, когда приемной головкой регистрируется начальный всплеск-сигнал от встречи пучка ультразвука с наружной первоначальной поверхностью детали, затем регистрируется сигнал, отраженный от обнаруженной внутри детали трещины, и, наконец, данный всплеск (отраженный от диаметрально противоположной первоначальной поверхности детали). Разница в интенсивности пучка между первым и последним всплесками характеризует толщину (диаметр) детали, а между первым и вторым – глубину залегания трещины (раковины или другого дефекта).

Примером ультразвуковых дефектоскопов, работающих по принципу эхометра, наиболее часто встречающихся в производственной практике, являются серийно выпускаемые промышленностью дефектоскопы типа УВД-7 (УВД-10).

Люминесцентный метод контроля предусматривает обнаружение и определение размеров трещин, выходящих на поверхность дефектуемых деталей, таких, например, как поршневые пальцы, ролики подшипников и других подобных (выполненных с достаточно высокой точностью) деталей.

Технология проверки:

· обезжиривание;

· нанесение люминофора – светящегося в ультрафиолетовом излучении (свете) порошка в составе суспензии, состоящей из керосина (50%), бензина (25%), масла (25%), например трансформаторного. Люминофор, например антрацен, добавляется в суспензию в количестве 0,25 г на 1 литр раствора;

· выдержка для проникновения суспензии в трещину (трещины) зависит от предполагаемой глубины трещины, в среднем выдержка – до 0,5 часа;

· ополаскивание холодной водой для удаления суспензии с наружной поверхности детали;

· сушка с подогревом горячим воздухом;

· посыпка силикогелем (SiO2), обладающим свойством гидроскопичности, с последующими выдержкой и сдуванием для окончательного удаления суспензии с поверхности детали;

· облучение ультрафиолетовым светом, в котором проникший в трещину люминофор светится, обозначая глубину залегания и размеры трещины.

Магнитный метод дефектоскопии (контроля) деталей предусмотрен для намагничиваемых объектов, изготовленных из стали и чугуна.

При этом способе контроля деталь намагничивается, посыпается магнитным порошком, по пересечению силовых линий имеющимися трещинами определяются их координаты и размеры. В качестве магнитного порошка используется оксид железа, который наносится на поверхность детали сухим или с маслом.

Способы намагничивания детали: а) циркулярный; б) полюсный; в) смешанный.

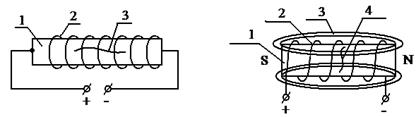

Циркулярный применяется при обнаружении продольных трещин (рис. 2.1).

| Рис. 2.1. Схема циркулярного метода намагничивания детали: 1 – деталь; 2 – силовые линии; 3 – трещина (продольная) | Рис. 2.2. Схема полюсного метода намагничивания с подключением к источнику тока по принципу соленоида: 1 – деталь; 2 – обмотка; 3 – силовые линии; 4 – трещина (поперечная) |

Величина электрического тока намагничивания при циркулярном методе зависит от материала детали.

Для деталей из твердых калёных сталей  для деталей из так называемых мягких сталей

для деталей из так называемых мягких сталей  , где

, где  – ток намагничивания (подключения);

– ток намагничивания (подключения);  – диаметр детали, мм.

– диаметр детали, мм.

После отключения тока силовые магнитные линии образуются в результате действия остаточного магнетизма.

На рис. 2.2 представлена схема полюсного метода намагничивания для обнаружения поперечных трещин.

Для обнаружения трещин неизвестного направления используется смешанный метод намагничивания, представляющий комбинацию двух первых методов.

После контроля деталь размагничивают встряхиванием, нагревом, медленным отключением тока намагничивания.

Для обнаружения трещин магнитным методом может быть применен магнитно-электрический дефектоскоп типа МЭД-2, с помощью которого, в частности, можно проконтролировать коленчатый вал при токе намагничивания I=4500А.

2015-05-30

2015-05-30 1345

1345