Износ поверхностей деталей – результат их изнашивания, определяемый в установленных единицах (в единицах длины, объема, массы и др.), проявляющийся в виде отделения и (или) остаточной деформации материала.

Изнашивание – процесс разрушения и отделения материала с поверхности твердого тела и (или) накопления его остаточной деформации при трении, проявляющейся в постоянном изменении размеров и (или) формы тела.

Изнашивание бывает трех основных видов: а) механическое, б) молекулярно-механическое, в) коррозионно-механическое.

Механическое изнашивание является результатом действия сил трения скольжения одной детали по другой. При этом виде изнашивания происходит истирание (срезание) поверхностного слоя металла и искажение геометрических размеров у совместно работающих деталей.

Молекулярно-механическое изнашивание имеет следующие основные подвиды:

а) абразивное; б) окислительное; в) усталостное; г) изнашивание при заедании; д) изнашивание при фреттинг-процессе; е) водородное; ж) гидро-газоэрозионное; з) гидро-газоабразивное; и) кавитационное; к) электроэрозийное.

Наиболее разрушительное действие на детали оказывает абразивное изнашивание, которое наблюдается в тех случаях, когда трущиеся поверхности загрязняются мелкими абразивными и металлическими частицами. Они длительное время сохраняют свои режущие свойства, образуют на поверхностях деталей царапины, задиры, смешиваясь с жидкими составляющими образуют роль абразивной пасты.

Износ при заедании возникает в результате прилипания (схватывания) одной поверхности к другой. Это явление наблюдается при недостаточной смазке, а также значительном давлении, при котором две сопрягаемые поверхности сближаются настолько плотно, что между ними начинают действовать молекулярные силы, приводящие к их схватыванию. Имеют место холодное (первого рода) и горячее (второго рода) схватывание.

Взаимодействие поверхностей деталей без относительного перемещения вызывает смятие металла, что характерно для шпоночных, шлицевых, резьбовых соединений.

Усталостный износ является результатом действия на деталь переменных нагрузок, при этом получается характерный вид излома с двумя зонами – зоной развивающихся трещин и зоной, по которой произошел излом. Следует помнить, что грубо обработанная поверхность, наличие рисок и царапин могут стать причиной возникновения усталостных трещин.

Коррозионный износ является результатом изнашивания деталей и машин и установок, находящихся под непосредственным воздействием воды, воздуха, химических веществ, колебаний температуры.

Обычно коррозионный износ сопровождается и механическим износом вследствие сопряжения одной детали с другой. В этом случае происходит так называемый коррозионно-механический, т. е. комплексный износ.

Эрозия металлов является комплексным физическим и физико-химическим процессом, протекающим в результате окисления, наклепа, температурных напряжений, хрупкого и усталостного разрушения.

Характеристиками изнашивания являются: скорость, интенсивность, износостойкость (величина обратная скорости).

Фундаментальные закономерности абразивного изнашивания следующие:

а) значение износа при постоянных условиях (постоянной твердости металла) прямо пропорционально пути трения;

б) скорость изнашивания прямо пропорциональна следующим параметрам:

, (12.1)

, (12.1)

где  – значение износа;

– значение износа;

– время;

– время;

– коэффициент пропорциональности;

– коэффициент пропорциональности;

– нагрузка;

– нагрузка;

– скорость трения;

– скорость трения;

в) значение интенсивности изнашивания прямо пропорционально значению нормальной нагрузки  :

:

, (12.2)

, (12.2)

где  – длина пути трения (величина наработки).

– длина пути трения (величина наработки).

Металлы и сплавы могут быть разделены на четыре группы по сочетанию двух параметров: а) износостойкости оксидных пленок и б) склонности к схватыванию.

Первая группа – металлы и сплавы, склонные к схватыванию, но оксидные пленки – износостойкости (железо и его сплавы, медь и ее сплавы, алюминий и др.).

Вкладыши из сплава представителей этой группы – алюминия и олова – хорошо работают на износ в условиях окислительных процессов в дизельных двигателях внутреннего сгорания.

Вторая группа – металлы и сплавы, не склонные к схватыванию, их оксидные пленки износостойки. Они хорошо работают на износ в любых условиях. Примером такого металла может быть олово (Sn).

Третья группа – металлы и сплавы, которые не склонны к схватыванию, оксидные пленки не износостойки. Хорошо работают на износ без окислительных процессов (сурьма, висмут, кадмий; сплавы типа СОС-6-6 (Pb, Sn – 6%, Su – 6%)), которые используют при изготовлении, например, вкладышей коленчатого вала двигателей автомобилей марки ГАЗ.

Четвертая группа – металлы и сплавы, склонные к схватыванию, оксидные пленки не износостойки. Примером данных металлов, не износостойких в любых условиях, может служить цинк (Zn).

Для увеличения маслоемкости поверхности (повышения износостойкости) могут применяться пористое хромирование, виброобкатывание.

Методы определения величины износа включают в себя:

а) интегральный – по результатам общей и углубленной диагностики, регистрирующим изменения показателей технической характеристики – показателей качества работы объекта, например по падению компрессии, т. е. уменьшению мощности двигателя из-за износа цилиндро-поршневой группы;

б) суммарный, к которому относятся: 1 – определение величины износа взвешиванием изнашиваемого объекта; 2 – определение величины износа по количеству удаленного с изнашиваемой поверхности материала (металла) в смазывающей сопряжение жидкости – масле; 3 – определение величины износа по количеству удаленных с изнашиваемой поверхности ранее нанесенных радиоактивных изотопов; данные методы чаще всего используются в научно-исследователь-ской практике при изучении износостойкости различных материалов;

в) метод определения местного (конкретного) линейного износа (например, метод лунок), также обычно используемый в научно-исследо-вательской практике;

г) метод микрометрических измерений, широко используемый в ремонтной практике.

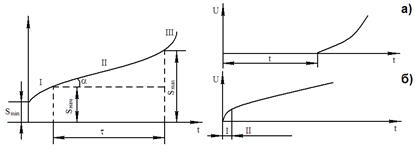

Метод микрометрирования может быть использован для организации и последующего совместного использования так называемого графического метода определения износов деталей машин и оборудования, т. е. для построения кривых износа сопряженных деталей (рис. 12.1, 12.2).

Рис. 12.1. Кривая износа сопряжения Рис. 12.2. Кривые износа деталей по

времени: а – шпоночное соединение;

б – сальниковые сопряжения

Сопряженные детали имеют три ярко выраженных участка (первый – I; второй – II; третий – III).

Первый участок характеризует процесс приработки трущихся поверхностей.

Второй участок характеризует интенсивность изнашивания поверхностей и нарастание зазора в период нормальной эксплуатации машины, когда изнашивание происходит сравнительно медленно и равномерно. Он определяет срок службы сопряженных деталей  :

:

, (12.3)

, (12.3)

где  – соответственно предельно допустимый и начальный зазоры сопряжения;

– соответственно предельно допустимый и начальный зазоры сопряжения;

– величина, характеризующая интенсивность износа сопряжения (нарастание зазора на 1 ч, на 1 км пробега и др.).

– величина, характеризующая интенсивность износа сопряжения (нарастание зазора на 1 ч, на 1 км пробега и др.).

Третий участок кривой износа характеризует период резкого возрастания интенсивности изнашивания поверхностей (участок аварийного износа).

На рис. 12.2 показаны кривые износа для некоторых сменных конструктивных элементов, например шпоночных соединений, сальниковых сопряжений. Как видно, в первом случае происходит разработка неподвижного соединения и срезание шпонки; на второй кривой отсутствует участок форсированного износа.

Величина износа зависит от целого ряда факторов:

· рода трения (скольжения, качения, качения с проскальзыванием);

· вида трения (без смазки, граничного, жидкостного);

· среды, в которой работает деталь (воздух, вода, кислота, смазочные материалы и др.);

· вида и величины нагрузки (постоянной, знакопеременной и др.);

· контакта трущихся поверхностей (линия, точка, сфера и др.);

· характера движения (равномерного, неравномерного, прерывистого и др.);

· вида движения (вращательного, возвратно-поступательного);

· скорости перемещения трущихся поверхностей;

· температуры, при которой работает деталь;

· вида материала (сталь, чугун, полимеры, хрупкие тела и др.).

Профессор И. В. Крагельский величину износа деталей  рекомендует определять по выражению:

рекомендует определять по выражению:

, (12.4)

, (12.4)

где  – коэффициент, характеризующий конструктивные особенности узла;

– коэффициент, характеризующий конструктивные особенности узла;

– показатель нагруженности узла;

– показатель нагруженности узла;

– показатель скоростного режима трения;

– показатель скоростного режима трения;

– показатели, характеризующие закономерности влияния скорости и нагрузки на процесс изнашивания.

– показатели, характеризующие закономерности влияния скорости и нагрузки на процесс изнашивания.

2015-05-30

2015-05-30 8402

8402