Для диагностики запорной арматуры на предмет ее герметичности существуют следующие типы приборов:

· акустический тестер ТА-3 «Искатель-2» (рис.2.2.);

· акустико-диагностический комплекс «АДК-1» (рис.2.3.) для определения наличия протечек в запорной арматуре на линейной части магистрального газопровода.

Акустико - диагностический тестер «Искатель - 2» (рис.2.2.) состоит из акустического прибора и магнитного датчика. Управление работой акустического прибора производят с помощью органов управления на лицевой панел, где имеются выключатель питания, цифровой индикатор уровня сигнала, переключатель режима работы (отображение уровня зарядки аккумуляторной батареи (АБ) и два режима отображения уровня протечек (линейный-мВ, логарифмический - дБ), переключатель «установка «0»-сброс», переключатель чувствительности. Рабочее напряжение прибора от 11В до 13В.

Рис. 2.2. ТА-3 «Искатель-2»

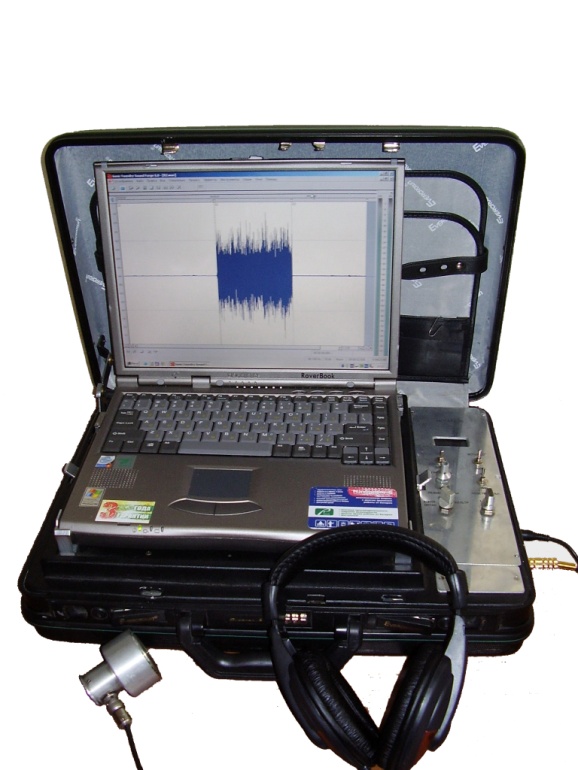

Рис. 2.3. «АДК-1»

Рис. 2.3. «АДК-1»

Акустико-диагностический комплекс «АДК-1»» (рис.2.3.)

дополнительно укомплектован стереонаушниками и персональным компьютером типа «Note Book»

|

|

|

Краны могут быть продиагностированы только в закрытом положении и при наличии на нем перепада давления не менее 0,3 МПа. При использовании приборов для линейной части МГ магнитный датчик ДАМ-1 устанавливают на участке, свободном от изоляции на колонне-удлинителе диагностируемого крана, как можно ближе к корпусу. Включается акустический прибор и оценивается степень герметичности тестируемой ЗА прослушиванием через телефоны или считывая с индикатора показания амплитуды.

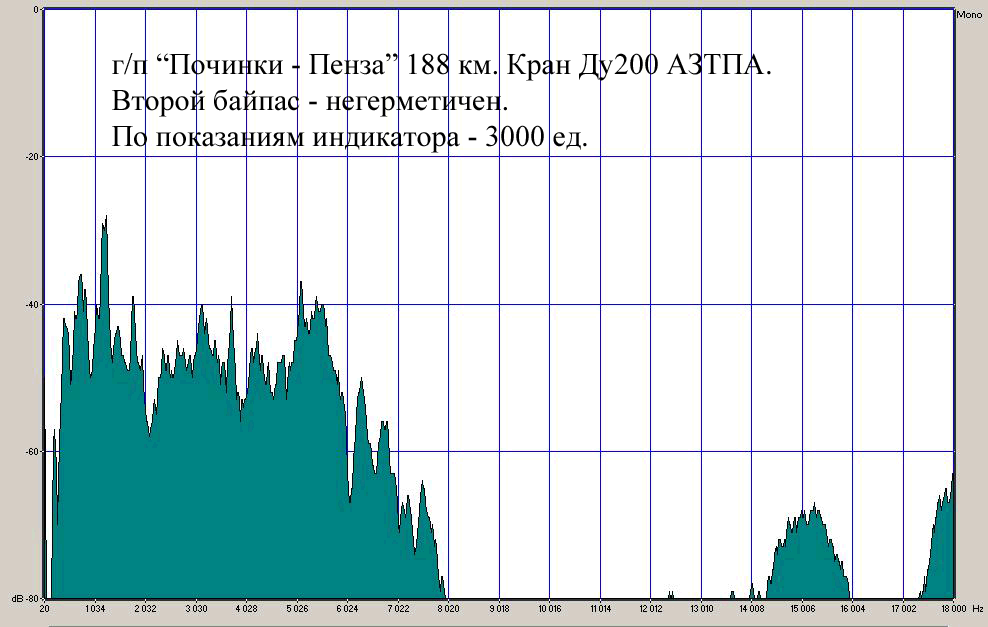

Шум от протечки в одном кране очень хорошо распространяется на соседние краны, что мешает быстро выявить протекающий кран. Но в силу того, что высокие частоты, распространяясь через трубопровод, имеют значительно большее затухание, чем низкочастотные колебания, протекающий кран от герметичного, но близко расположенного, отличает более высокая амплитуда шума в высокочастотном диапазоне. Из шума диагностируемого крана, снимаемого магнитным датчиком, фильтром выделяется и выдается на цифровой индикатор высокочастотная составляющая протечки.

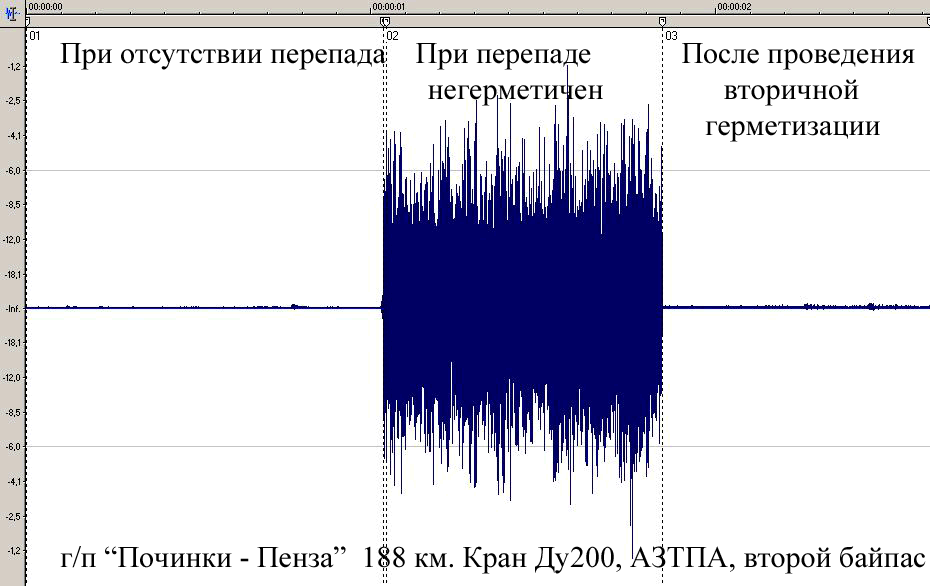

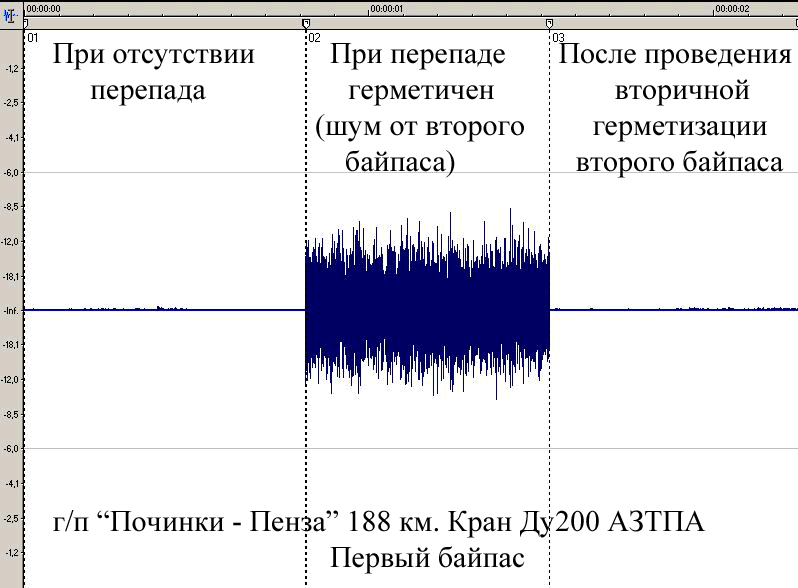

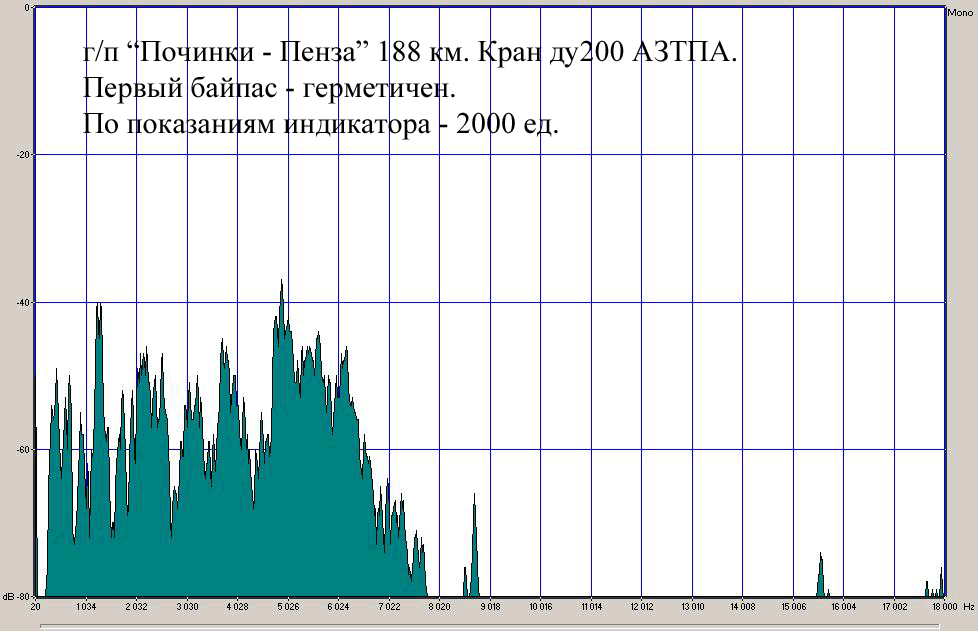

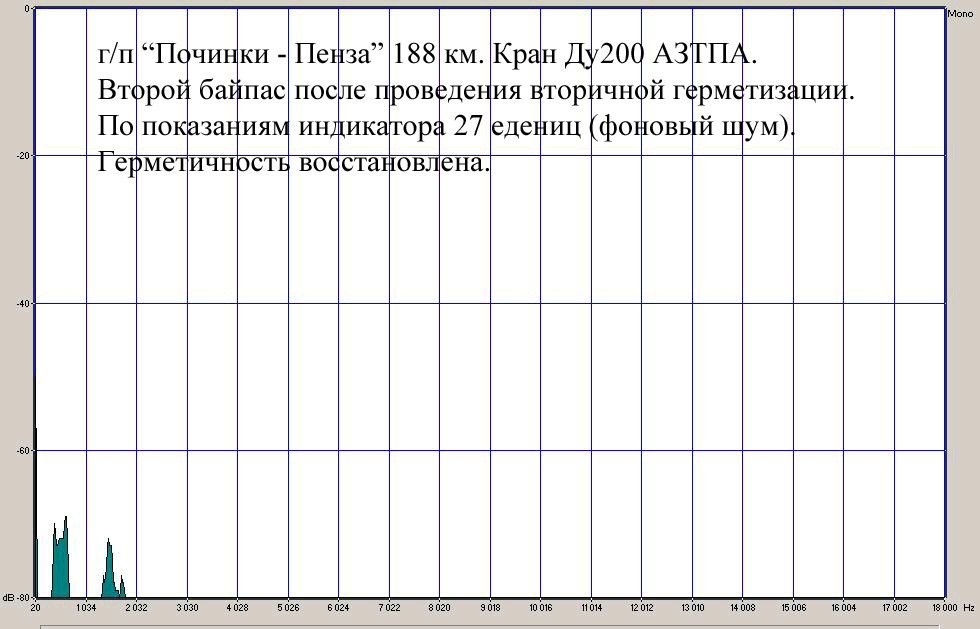

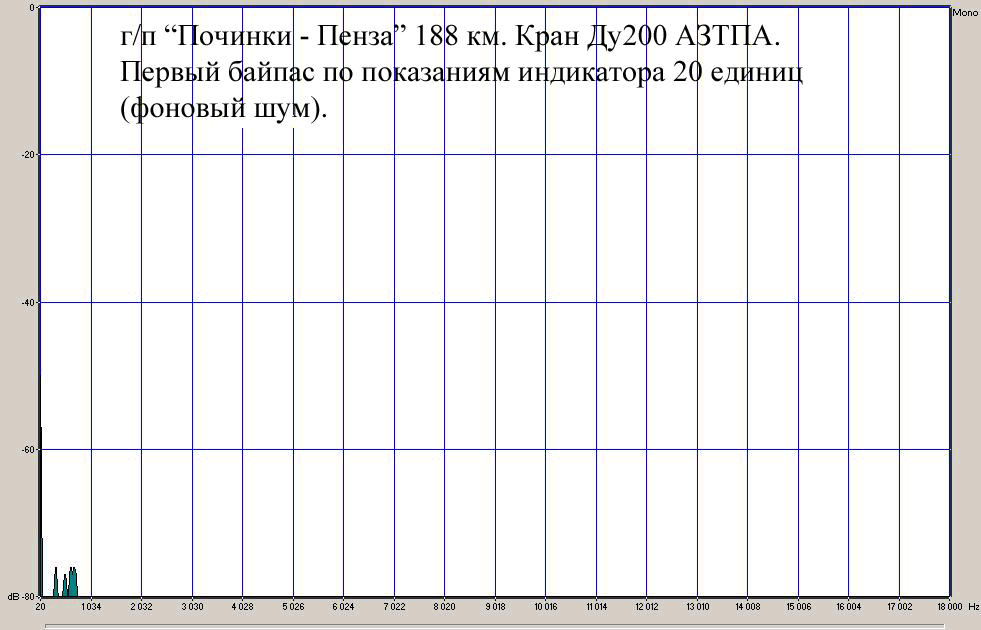

При использовании программы «Sound Forge» на экране дисплея можно видеть величину амплитуды и диапазон частот шумов (рис. 2.4.)

При проведении диагностических работ показания амплитуды снимаются несколько раз на всех (открытых и закрытых) кранах кранового узла, в том числе и после каких-либо произведенных действий (открытии свечного крана). По снятым данным легко выявить самый «громкий» и «высокочастотный» - протекающий кран. При набивке уплотнительной пасты необходимо осуществлять постоянный контроль за процессом вторичной герметизации с помощью телефонов, по цифровому индикатору уровня сигнала и компьютерным графикам на ПК типа «Note Book», работающего в реальном режиме времени. Одновременно записываются поступающие сигналов с целью их дальнейшей обработки и получения объективных графических данных в виде графика частотного анализа и амплитуды (рис. 2.4, 2.5, 2.6, 2.7.).

|

|

|

Рис. 2.4. Графики частотного анализа шумов диагностируемых кранов

Кроме слежения за процессом вторичной герметизации, путем маневрирования шаровым затвором, регулировками упора его крайнего положения и ориентируясь на показания акустического тестера легко проверить факт «перезакрытия» или «недозакрытия» крана и устранить таковые.

Принципиальным различием методики проведения измерений на крановых узлах КС является то, что датчик ТА-4 «Искатель-4» устанавливают на корпусе диагностируемого крана в области уплотнения седла и шара. Диагностирование производят в нескольких точках, равномерно распределенных по периметру корпуса (4 - 12 точек). Эти действия необходимы для того, чтобы не «пропустить» микропротечку, которую можно зафиксировать при расположении датчика в непосредственной близости от места нахождения микропротечки. Таким образом можно оценивать характер повреждения и в случае точечной протечки определить сектор, подлежащий вторичному уплотнению.

Если во всех точках по периметру уплотнения фиксируются нулевые показания, то это свидетельствует о герметичности данного уплотнения.

В отличии от акустического тестера «Искатель-2», созданного для линейной части магистрального газопровода, «Искатель-4» не реагирует на шумы работающего агрегата КС, что позволяет выявлять минимальные протечки на запорной арматуре, установленной в обвязке работающего ГПА.

Рис. 2.5. Графики диагностируемых кранов по амплитуде

Рис. 2.6. Графики частотного анализа шумов диагностируемых кранов

Рис. 2.7. Графики частотного анализа шумов диагностируемых кранов

При использовании акустического тестера «Искатель-4» тестирование запорной арматуры можно производить с помощью термического метода, который уступает акустическому по чувствительности. При подключении термодатчика, прибор автоматически переходит в режим измерения абсолютной температуры в градусах Цельсия. Местное понижение температуры корпуса крана в районе уплотнений со стороны низкого давления свидетельствует о наличии процесса дросселирования газа, т.е. перетока газа, а разница температур соответствует интенсивности протечки.

После проведения приборных измерений протечек газа через уплотнения седел и шпинделя диагностируемых кранов и выполнения работ по восстановлению герметичности кранов специалистами лаборатории составляется отчет о техническом состоянии запорной арматуры с выдачей результатов диагностики в виде графических диаграмм для магистрального газопровода и цифровых показаний для компрессорных станций.

Отчет с актами направляется соответствующим эксплуатационным службам КС и МГ и профильным отделам ООО «Волготрансгаз» и на основании этих данных формируется план проведения профилактических работ и комплексы огневых работ.

При проведении приборной диагностики технического состояния и герметичности запорной арматуры на действующих магистральных газопроводах и компрессорных станциях акустические тестеры позволяют оперативно (без какого-либо демонтажа) и своевременно обнаруживать и устранять микропротечки, которые являются одной из главных причин появления недопустимых протечек (вследствии постоянного и прогрессирующего эрозионного износа седел и шара) и многократно продлить срок службы запорной арматуры и значительно снизить затраты на их эксплуатацию.

|

|

|

При восстановлении герметичности и вторичного уплотнения седел и шпинделя крана смазками и уплотнительными пастами и одновременном использовании акустического тестера для измерения уровня протечки значительно экономятся расходные материалы, благодаря постоянному контролю за процессом набивки.

В результате проведения обследования демонтированной запорной арматуры установлено, что основными причинами потери герметичности по запорному органу являются:

Присутствие абразивных микрочастиц в транспортируемом газе, приводящих к эрозионному износу уплотнений седел и шарового затвора (рис. 2.8.).

Присутствие инородных металлических предметов в транспортируемом газе, приводящих к механическим повреждениям уплотнений седел и рабочей поверхности шарового затвора (рис. 2.8.).

Рис.2.7.

Рис.2.8

Вопросы для контроля

1.Что включает в себя система ППР?

плановый осмотр, текущий, капитальный ремонты.

2. Как часто проводится ТО 1?

3. Для чего предназначена уплотнительная паста 131 - 435К?

4. Что называется капитальным ремонтом?

5. Как определяется степень заполнения уплотнительной пастой набивочных каналов седел и шпинделя?

6. Какое давление набивки уплотнительной пасты при заполнении запорной арматуры по паре седло-шар не должно превышать чтобы исключить выхода из строя набивочных линий и фитингов?

8. Какое давление уплотнительной пасты недопустимо превышать при заполнении и набивке запорной арматуры по шпиндельной зоне, чтобы исключить выход из строя уплотнения шпинделя?

2015-05-30

2015-05-30 3823

3823