Вакуумная установка, работающая обычно в комплексе с атмосферной трубчаткой, предназначена для глубокой перегонки мазута (остатка атмосферной перегонки нефти). На вакуумной установке мазут перегоняется до гудрона с получением или широкой дистиллятной фракции 350-500оС, являющейся сырьем термического и каталитического крекинга (топливный вариант работы), или с получением дистиллятных масел (веретенное, трансформаторное, машинное, цилиндровое) и остаточных масел (авиационное, дизельное) при работе по масляному варианту.

Для понижения температуры кипения этих фракций, часто находящейся выше температуры начала их разложения, в колонне создают вакуум, а в качестве теплоносителя и одновременно инертного компонента для понижения Ткип. вводят перегретый водяной пар. Большая часть вакуумных установок работает по схеме однократного испарения мазута. Мазут подогревается в дистиллятных полугудроновых и гудроновых теплообменниках, доводится в трубчатой печи до температуры 425°С и поступает в ректификационную колонну, отгонная часть которой имеет меньший диаметр, чем концентрационная часть. Благодаря этому сокращается время пребывания остатка в колонне и уменьшается опасность его разложения. Боковыми погонами выводятся веретенный, трансформаторный и соляровый дистилляты. Отпаренный в отгонной колонне полугудрон идет на извлечение из него остаточных масел. Вакуум в колонне создается физико-механическим способом, т.е. конденсацией паров (обычно в барометрическом конденсаторе) и отсасыванием несконденсировавшихся газов насосами или пароструйными эжекторами. Конденсат откачивают насосами или удаляют свободным истечением.

В вакуумной колонне стремятся создать условия, обеспечивающие высокую долю отгона (перехода в паровую фазу) вводимого сырья и его минимальное разложение. Для этого необходимо уменьшать время пребывания мазута в печи, снижать гидравлические сопротивления во всех элементах системы и применять вакуумсоздающие системы, обеспечивающие поддержание минимального давления в колонне (30¸50 мм.Hg).

Для обеспечения высокоинтенсивного, но кратковременного нагрева мазута применяют печи с экранами двухстороннего облучения, а также вводят в змеевики водяной пар (снижает интенсивность коксообразования и его отложения на стенки труб), увеличивают диаметр труб змееевка, последних по ходу сырья, соединения труб змеевиков производят с помощью калачей, а не ретурбендов, трансферную линию выполняют с минимальным числом поворотов.

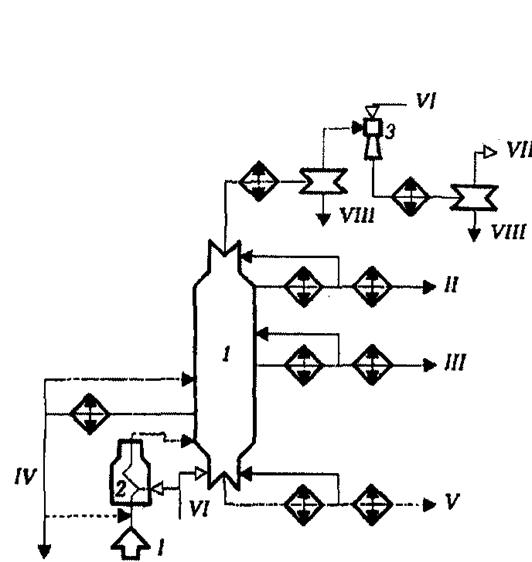

Рис. 6.4. Принципиальная схема блока вакуумной перегонки мазута установки ЭЛОУ-АВТ-6:

1-вакуумная колонна; 2-вакуумная печь; 3-пароэжекторный насос; I-мазут с АТ; II-легкий вакуумный газойль; III-вакуумный газойль; IV-затемненная фракция; V-гудрон; VI -водяной пар; VII - газы разложения; VIII –конденсат (вода или нефтепродукт).

Мазут из АТ (I) прокачивается через печь 2, где он нагревается до 425°С и вводится в нижнее сечение укрепляющей секции в виде парожидкостной смеси (доля отгона сырья достигает 0,5). Поднимающиеся пары подвергаются разделению за счет их взаимодействия со стекающим потоком жидкого орошения, который формируется за счет создания в укрепляющей секции 2-х холодных циркуляционных орошений (верхнее орошение формируется конденсатором). Целевые масляные фракции отбирают из колонны в виде боковых погонов: легкий вакуумный газойль (II), вакуумный газойль (III), затемненную фракцию (IV), а в качестве остатка из колонны выводят гудрон (V).

Несконденсированные углеводороды, газы разложения и подсосанный из атмосферы воздух эвакуируются из системы вакуумсоздающей системой.

2015-05-30

2015-05-30 3669

3669