| Методы обработки | Точность обработки (ориентировочная) | |||||||||

| Класс точности | Квалитет точности | Средняя экономическая точность, мм | Пределы колебаний размера (50–80мм) | |||||||

| Обточка, расточка, зенкерование, строгание черновые чистовые точные | IТ 11– IТ 12 IТ 10– IТ 11 IТ 9– IТ 10 | 0,4 0,2 0,06 | 0,2–0,8 0,12–0,2 0,03–0,12 | |||||||

| Обточка и расточка тонкие | IТ 9– IТ 10 | 0,02 | 0,01–0,03 | |||||||

| Фрезерование черновое чистовое точное | IТ 11 IТ 9– IТ 10 | 0,2 0,06 | 0,12–0,4 0,03–0,2 | |||||||

| Развертывание предварительное окончательное | IТ 10 IТ 8– IТ 9 | 0,06 0,03 | 0,05–0,12 0,01–0,05 | |||||||

| Протягивание чистовое отделочное | 2а | IТ 9 IТ 8 | 0,05 0,03 | 0,02–0,06 0,01–0,03 | ||||||

| Шлифование зубьев | 3а | IТ 9 | 0,12 | 0,06–0,2 | ||||||

| Шлифовка точная точная | точнее 1-го | IТ 8– IТ 9 IТ 7– IТ 8 | 0,02 0,01 | 0,01–0,0 0,003–0013 | ||||||

| Хонингование предварительное окончательное | IТ 8– IТ 9 IТ 6 | 0,03 0,02 | 0,02–0,05 0,01–0,03 | |||||||

| Притирка | точнее 1-го | IТ 5– IТ 6 | 0,01 | 0,002 | ||||||

Под экономической понимается точность, затраты для обеспечения которой при данном способе обработки будут меньшими, чем при других способах. Значение этой величины может изменяться также в зависимости от условий обработки. Под достижимой понимается точность, обеспечиваемая при обработке на хорошо отлаженном станке рабочим высокой квалификации при неограниченных затратах труда и времени на обработку. Выбранное по таблицам для данных условий значение Dо следует понимать как среднюю экономическую точность обработки. Вторая группа – это Dуст(погрешность установки заготовки в приспособление). Здесь приспособление рассматривается совместно с заготовкой. Заготовка рассматривается как жесткий элемент, контактирующий с приспособлением. Деформации заготовки, кроме контактных, учтены в Dо. Здесь заготовка выполняет роль элемента, на котором выполняется анализируемый нами операционный размер.

Известно, что существует правило арифметического, алгебраического и квадратичного суммирования погрешностей. Правило суммирования определяется природой погрешностей, точностными требованиями к анализируемым изделиям. По своей природе арифметически суммируются случайная погрешность с постоянной, алгебраически – закономерно изменяющиеся погрешности, квадратично – случайные погрешности.

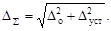

При проектировании приспособлений практика такова, что все погрешности суммируются квадратично, а результирующую умножают на коэффициент запаса точности k = 1,2. Погрешности можно суммировать и арифметически. Арифметическая сумма является максимально возможной, что ведет к ужесточению допусков размеров, влияющих на точность обработки. Расчет с использованием арифметического суммирования можно рекомендовать применительно к прецизионным приспособлениям, создаваемым для обработки деталей высокой точности. Используя квадратичное суммирование, можно записать:

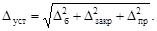

Погрешность установки складывается из погрешностей базирования, закрепления и приспособления:

Погрешность базирования – это отклонение фактически достигнутого положения заготовки при базировании от требуемого. Погрешность имеет место при несовмещении измерительной и контактных баз заготовки и равна расстоянию между предельными положениями проекций измерительной базы на направление получаемого при обработке размера. Эта погрешность является геометрической, т.е. определяется взаимным положением геометрических элементов приспособления и заготовки. Погрешность

базирования определяют соответствующими геометрическими расчетами или анализом размерных цепей, что в ряде случаев обеспечивает более простое решение. Схемы базирования и расчетные формулы подробно рассматриваются в лекционном курсе «Основы технологии машиностроения» и также отражены в литературе [12, 29, 37].

Погрешность закрепления Dзакр состоит в изменении положения заготовки в результате приложения к ней усилия закрепления и определяется как разность между наибольшей и наименьшей проекциями смещения измерительной базы в направлении выполняемого размера. Погрешность закрепления возникает в связи с изменением контактных деформаций стыка заготовки – опоры приспособлений. Смещение заготовки вследствие контактных деформаций вычисляют по эмпирическим зависимостям, коэффициенты которых представлены в [12], а также численные значения Dзакр на основе работы [29] представлены в табл. 32–35.

Таблица 32

Погрешность закрепления заготовок е з при установке

на опорные пластины, мкм

| Характеристика базовой поверхности | Поперечные размеры заготовок, мм | ||||||

| 10–18 | 18–30 | 30–50 | 50–80 | 80–120 | 120–180 | 180–260 | |

| Установка в приспособление с винтовым или эксцентриковыми зажимами | |||||||

| Полученная литьем: – в песчаную форму машинной формовки по металлической модели – в постоянную форму – по выплавляемой модели – под давлением | |||||||

| Полученная горячей штамповкой | |||||||

| Горячекатаная | – | ||||||

| Предварительно обработанная | |||||||

| Окончательно обработанная | |||||||

| Шлифованная | |||||||

| Установка в зажимное приспособление с пневматическим зажимом | |||||||

| Полученная литьем: – в песчаную форму машинной формовки по металлической модели – в постоянную форму – по выплавляемой модели – под давлением | |||||||

| Полученная горячей штамповкой | |||||||

| Горячекатаная | – | ||||||

| Предварительно обра-ботанная | |||||||

| Окончательно обработанная | |||||||

| Шлифованная |

Примечания:

1. Установка на магнитной плите не исключает погрешности закрепления.

2. Поперечный размер заготовки необходимо принимать наибольшим в сечении по нормали к обрабатываемой поверхности.

3. Погрешность закрепления дана в таблице по нормали к обрабатываемой поверхности.

Таблица 33

Погрешность закрепления заготовок е з при установке на опоры

с точечным и линейным контактом (опорные штифты, призмы), мкм

| Характеристика базовой поверхности | Поперечные размеры заготовок, мм | ||||||

| 10–18 | 18–30 | 30–50 | 50–80 | 80–120 | 120–180 | 180–260 | |

| Установка в приспособление с винтовым или эксцентриковыми зажимами | |||||||

| Полученная литьем: – в песчаную форму машинной формовки по металлической модели – в постоянную форму – по выплавляемой модели – под давлением | |||||||

| Полученная горячей штамповкой | |||||||

| Горячекатаная | – | ||||||

| Предварительно обработанная | |||||||

| Окончательно обработанная | |||||||

| Шлифованная | |||||||

| Установка в зажимное приспособление с пневматическим зажимом | |||||||

| Полученная литьем: – в песчаную форму машинной формовки по металлической модели – в постоянную форму – по выплавляемой модели – под давлением |

Окончание табл. 33

| Характеристика базовой поверхности | Поперечные размеры заготовок, мм | ||||||

| 10–18 | 18–30 | 30–50 | 50–80 | 80–120 | 120–180 | 180–260 | |

| Установка в зажимное приспособление с пневматическим зажимом | |||||||

| Полученная горячей штамповкой | |||||||

| Горячекатаная | – | ||||||

| Предварительно обра-ботанная | |||||||

| Окончательно обработанная | |||||||

| Шлифованная |

Примечания:

1. Установка на магнитной плите не дает погрешности закрепления.

2. Поперечный размер заготовки необходимо принимать наибольшим в сечении по нормали к обрабатываемой поверхности.

3. Погрешность закрепления дана в таблице по нормали к обрабатываемой поверхности.

Таблица 34

Погрешность закрепления заготовок е з при установке

в радиальном направлении для обработки на станках, мкм

| Характеристика базовой поверхности | Поперечные размеры заготовок, мм | ||||||

| 10–18 | 18–30 | 30–50 | 50–80 | 80–120 | 120–180 | 180–260 | |

| Установка в зажимной гильзе (цанге) и на цанговой оправке | |||||||

| Холоднотянутая калиброванная | – | – | – | ||||

| Предварительно обра-ботанная | – | – | – | ||||

| Окончательно обработанная точением | – | – | – | ||||

| Шлифованная | – | – | – |

Окончание табл. 34

| Характеристика базовой поверхности | Поперечные размеры заготовок, мм | ||||||

| 10–18 | 18–30 | 30–50 | 50–80 | 80–120 | 120–180 | 180–260 | |

| Установка в 3-кулачковом патроне с пневматическим зажимом | |||||||

| Полученная литьем: – в песчаную форму машинной формовки по металлической модели – в постоянную форму – по выплавляемой модели – под давлением | 140 | 200 | 240 | 280 | 320 | 380 | |

| Полученная горячей штамповкой | |||||||

| Горячекатаная | – | ||||||

| Предварительно обра-ботанная | |||||||

| Окончательно обработанная | |||||||

| Шлифованная |

Примечания:

1. При установке на оправку надо учитывать погрешность базирования и принимать погрешность закрепления в зависимости от крепления оправки в гильзе, патроне или зажимном приспособлении.

2. Установка в жестких центрах не дает погрешности в реальном направлении. Погрешности закрепления, получающиеся при установке в плавающий передний и вращающийся задний центры, не учитываются, так как перекрываются отклонением заготовки под действием силы резания.

Таблица 35

Погрешность закрепления заготовок е з при установке

в осевом направлении для обработки на станках, мкм

| Характеристика базовой поверхности | Поперечные размеры заготовок, мм | ||||||

| 10–18 | 18–30 | 30–50 | 50–80 | 80–120 | 120–180 | 180–260 | |

| Установка на цанговой оправке | |||||||

| Предварительно обра-ботанная | – | ||||||

| Установка на цилиндрической оправке с ручным зажимом | |||||||

| Предварительно обра-ботанная | – | ||||||

| Установка в зажимной гильзе (цанге) по упору | |||||||

| Холоднотянутая калиброванная | – | – | |||||

| Предварительно обра-ботанная | – | – | |||||

| Окончательно обработанная точением | – | – | – | ||||

| Установка в 3-кулачковом самоцентрирующем патроне с ручным приводом | |||||||

| Полученная литьем: – в песчаную форму машинной формовки по металлической модели – в постоянную форму – по выплавляемой модели – под давлением | 70 | 80 | 90 | 100 | 110 | 120 | 130 |

| Полученная горячей штамповкой | |||||||

| Горячекатаная | – | ||||||

| Предварительно обра-ботанная | |||||||

| Окончательно обработанная | |||||||

| Шлифованная |

Окончание табл. 35

| Характеристика базовой поверхности | Поперечные размеры заготовок, мм | ||||||

| 10–18 | 18–30 | 30–50 | 50–80 | 80–120 | 120–180 | 180–260 | |

| Установка в 3-кулачковом патроне с пневматическим приводом | |||||||

| Полученная литьем: – в песчаную форму машинной формовки по металлической модели – в постоянную форму – по выплавляемой модели – под давлением | 60 | 650 | 75 | 80 | 90 | 100 | 110 |

| Полученная горячей штамповкой | |||||||

| Горячекатаная | – | ||||||

| Предварительно обра-ботанная | |||||||

| Окончательно обработанная | |||||||

| Шлифованная |

Примечания:

1. При установке на оправку надо учитывать погрешность базирования и принимать погрешность закрепления в зависимости от крепления оправки в гильзе, патроне или зажимном приспособлении.

2. Установка в центрах не исключает погрешности закрепления, но при этом возникает погрешность базирования в осевом направлении.

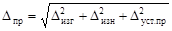

Погрешность, обусловленная приспособлением Dпр, состоит из погрешностей: Dизг – погрешность, вызываемая неточностью изготовления приспособления по выбранному параметру; Dизн – обусловленная износом элементов приспособления; Dуст. пр – обусловленная установкой приспособления на станке:

.

.

При наличии в приспособлении элементов для направления инструмента (кондукторные втулки) следует учитывать погрешность от переноса инструмента. Как отмечалось, все погрешности необходимо рассматривать спроектированными на направление выполняемого размера.

На износ влияют размеры и конструкция установочных элементов, материал и масса обрабатываемой детали, состояние ее базовых поверхностей. Наиболее интенсивно изнашиваются опоры с точечным и линейным контактами, наименее – опорные пластины с большими поверхностями контакта. В табл. 36 даны расчетные зависимости для определения погрешностей износа.

Таблица 36

2015-06-04

2015-06-04 3673

3673