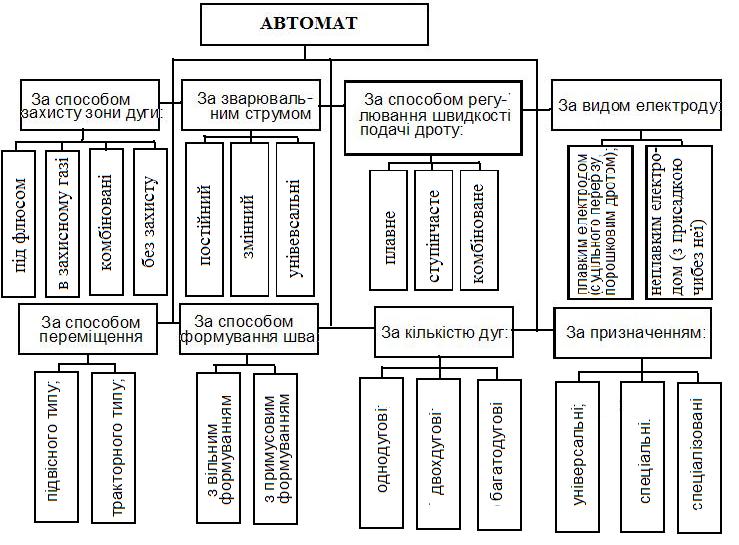

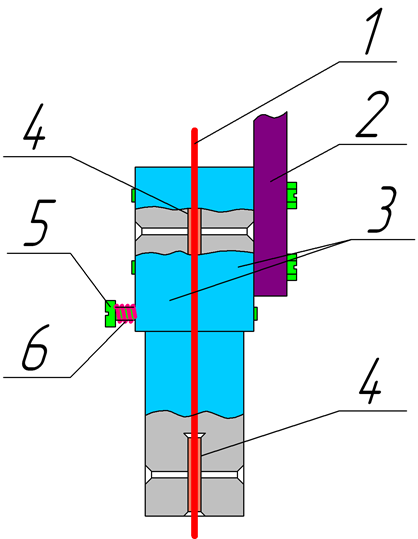

До складу зварювальних автоматів входять (Рис. 1.42): зварювальний інструмент (пальник або зварювальний мундштук); механізми налагоджувальних, коректувальних і допоміжних переміщень зварювального інструменту; механізм подачі електродного або присадного дроту, які разом із газовою чи флюсовою апаратурою складають технологічний модуль; модуль системи керування, що забезпечує виконання в автоматичному режимі і в заданій послідовності всіх передбачених операцій технологічного процесу зварювання; модуль системи слідкування здійснює автоматичне коригування положення зварювального інструменту та (або) підтримання значень параметрів технологічного процесу зварювання на необхідному наперед заданому рівні; модуль зварювально-транспортного переміщення призначений для переміщення автомату з робочою (зварювальною) та маршовою швидкостями.

Рис.1.42Структура зварювального автомата

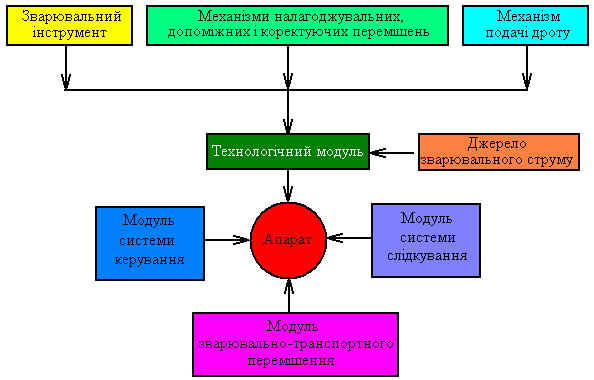

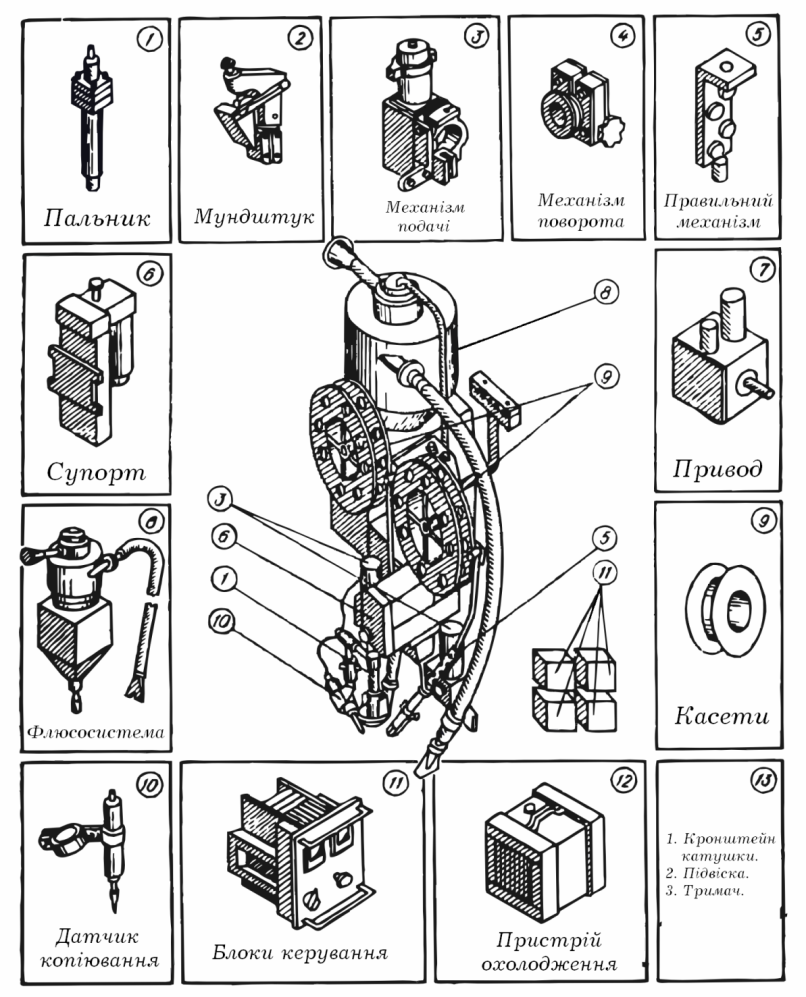

Одним із важливих підходів у створенні зварювальних автоматів є принцип агрегатування, який означає використання в їх складі уніфікованих функціональних вузлів і блоків (Рис. 1.43).

Рис.1.43 Схема агрегатування зварювальних автоматів типу АД205.

1.2.2 Мундштуки та пальники для зварювання плавким і неплавким електродом.

Зварювальним інструментом при зварюванні під флюсом є струмоведучі мундштуки, а при зварюванні в газовому середовищі – пальники.

Їх конструктивні особливості визначаютьсяв залежності від діаметра електроду, максимальним значенням та видом струму і способом захисту зони зварювання від контакту шва з атмосферою.

Струмоведучі мундштуки призначенні для спрямування електрода в зону зварювання і підведення до нього струму. Важливим є створення контактного притискання дроту до струмоведучого елементу мундштука. Тиск, як правило, знаходиться в межах 0,8 – 1,0 МПА. Для дроту діаметром до 3 мм для контактного притискання використовують пружність дроту. Для більших діаметрів контактне притискання створюють пружинним способом. Розрізняють струмопідводи без компенсації зношення і з компенсацією. Компесація здійснюється переміщенням однієї з деталей струмопідводу відносно іншої, як правило, з використанням пружин. Найбільш широко застосовуються роликові, колодочні, втульчаті і чобіткові струмопідводи(Рис. 1.36...1.38)..

Рис.1.36 Роликовийструмопідвід

1- дріт; 2- струмоведучий корпус; 3 - воронка для флюсу; 4- гвинт для регулювання сили притискання роликів до дроту; 5- ролики

Компенсація зношення в роликовому струмопідводі здійснюється поворотом нерухомих роликів 5 відносно своєї осі на деякий кут з наступною їх фіксацією в цьому положенні.

Рис.1.37 Колодочний струмовідвід

1- дріт; 2- струмопідвід; 3- контактні колодки; 4- змінні вставки; 5- гвинт; 6- пружина.

Складається з двох контактних колодок 3, які затискають дріт 1 за допомогою пружини 5. Колодки мають змінні вставки 2 для продовження терміну придатності.

Обидва струмопідводи застосовуються для дроту діаметром 3...6мм.

Рис. 1.38 Втульчатий (а) та чобітковий (б) струмовідводи

1 – трубка; 2 – накидна гайка; 3 – наконечник; 4 – змінна вставка; 5 – чобіток; 6 –

пружинний притискач.

Надійність контакту у втульчатому струмовідводі, який використовують для діаметрів дроту 1,6...2,5 мм, забезпечується ексцентричним положенням осей трубки і наконечника. Компенсація зношення у ньому провадиться поворотом після ослаблення гайки 2 наконечника 3 з наступною його фіксацією.

У чобітковому струмовідводі надійність контакту і безперервна компенсація зноше ння струмоведучих деталей створюється дією пружинного притискача 6.

Контактирующие детали мундштуков изготавливают из меди М1, М2, МЗ или МЦ, бронзы марок Бр.АЖ - 9 - 4, Бр.Х - 0,8, Бр.Б - 2 со сменными вставками из твердых сплавов, например, марки ВК - 8, МВ - 20 и др.

1.2.3 Конструювання пальників для TIG – зварювання

Найбільш важливим вузлом зварювального автомата є пальник.

Пальник повинен забезпечувати:

· струмовідвід до електроду

· надійність закріплення електрода,

· ефективний газовий захист зони зварювання,

· найменше налипання розплавленого металу на сопло або газову лінзу,

· стійкість (ресурс) складових деталей,

· легку зміну частин, що швидко спрацьовуються.

Практично пальник разом із виробом перетворює електричну енергію джерела живлення у теплову енергію дуги. Всі параметри дугового автоматичного зварювання неплавким електродом перетворюються у пальнику (зварювальний струм, напруга на дузі, струмінь захисного газу) або перетворюються пальником – швидкість зварювання, довжина дуги, рух відносно стику деталей.

Пальник – змінний інструмент, крім цього він може мати змінні цанги та сопла для розширювання діапазонів діаметрів вольфрамових електродів та виробів, що зварюються ним.

Пальник у процесі роботи виконує три основні функції: передачі зварювального струму на електрод, тобто працює як провідник електричної енергії; формує газовий струмінь для захисту ванни та електрода, тобто є газопідвідною системою, і як механічна система об`єднує та утримує електрод та всі деталі у єдиному корпусі..

В процесі зварювання деталі пальника працюють в інтервалі температур від 300 до 450°С. Конструкція усіх систем пальника визначає надійність його роботи. Якщо у одній із систем будь-які деталі сконструйовані неправильно, то пальник може перегріватися, або з`являється можливість підсмоктування повітря у газовий лабіринт, а при порушенні силової системи – відбудеться випадіння електрода або порушення електричних параметрів.

Як об’єкт проектування пальник можна поділити на чотири частини:

- соплова частина;

- електродна частина;

- газовий лабіринт;

- затискач електроду. 18-20о

Соплова частина пальника є основною. Вона здійснює безпосередню взаємодію з виробом, формує газовий потік – його щільність та форма забезпечує якість захисту, тобто сприяє формуванню якісного шва.

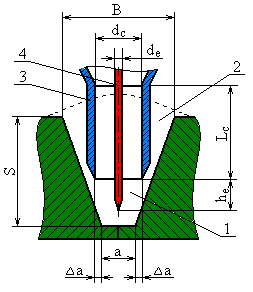

Зварні з'єднання, з товщиною стінки S = 5 мм і більше, мають розробку кромок. Тому вхідними даними для проектування соплової частини є (Рис. 1.39):

· розробка кромок,

· розміри та припустимі відхилення розробки,

· діаметр вольфрамового електроду.

Рис. 1.39. Схема конструювання соплової частини пальника:

1 – розробка кромок; 2 – зварний шов; 3 – сопло; 4 – електрод.

За розмірами розробки та геометрії шва необхідно визначити (побудовою):

а) діаметр вихідного отвору сопла dC;

б) довжину вильоту електроду he;

в) довжину циліндричної частини сопла LC.

Виконують ескіз розробки кромок 1, потім ескіз зварного шва 2 та ескіз сопла 3 та електроду 4.

Шукані величини знаходять із виразів:

dC = a+ 2 Da, мм

де Da = (2...4) мм.

Розмір he визначають з побудови.

Якщо газова лінза не використовується наприклад, внаслідок складності її ізоляції від електрода та сопла, враховуючи що сопло виготовляється із металу, то довжину циліндричної частини сопла LC з метою покращення формування захисного струменю збільшують:

LC = (1,5...2) dC

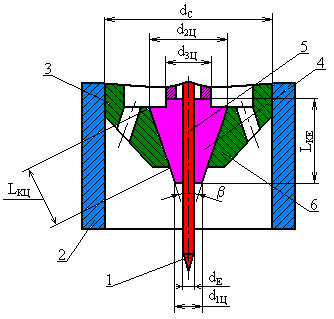

Схема електродної частини пальника наведена на рис.1.40. З технічного завдання відомі величини зварювального струму IЗВ та діаметр електроду dE.

На першому етапі знайдені величини dC і he. Кріплення електроду здійснюється за допомогою цанги.

Рис.40. Конструкція електродної частини пальника:

1 – електрод; 2 – сопло; 3—корпус пальника; 4 – цанга; 5 – дільниця контакту цанги з електродом; 6 – дільниця контакту цанги з корпусом пальника

При кріпленні електрода за допомогою цанги шуканими величинами є довжина контактної дільниці в з'єднанні цанги з електродом LKE та довжина контактної дільниці в з'єднанні цанги з корпусом пальника LКЦ.

Відомо, що допустима густина струму в місці з'єднання цанги з електродом має величину:

Рі = (1, 0...1, 2) А/мм2 (1.6)

Довжина контактної дільниці цанги з електродом залежить від струму:

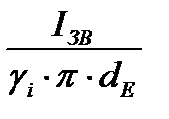

LКЕ =  мм, (1.7)

мм, (1.7)

де dе - діаметр електрода;

γ і- допустима величина густини струму на поверхні контакту цанги з електродом.

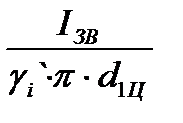

Аналогічно виконується розрахунок довжини Lкц, але в цьому випадку величина γ і `= (0,8...1,0) А/мм2, тоді

Lкц=  мм,

мм,

де d1Ц - менший діаметр цанги, який також визначається при конструюванні по побудові; d1Ц = 2 dе.

Далі визначається великий діаметр цанги d2Ц та конус цанги. Кут конусу цанги b=(12...18)°. Потім визначають розмір d3Ц, необхідний при побудуванні газового ресивера.

Вхідні дані для конструювання ресивера:

· діаметр зрізу сопла dC;

· довжина циліндричної частини Lс,

· розмір та форма цанги,

· розмір d3ц, який являє собою внутрішній діаметр газового ресивера.

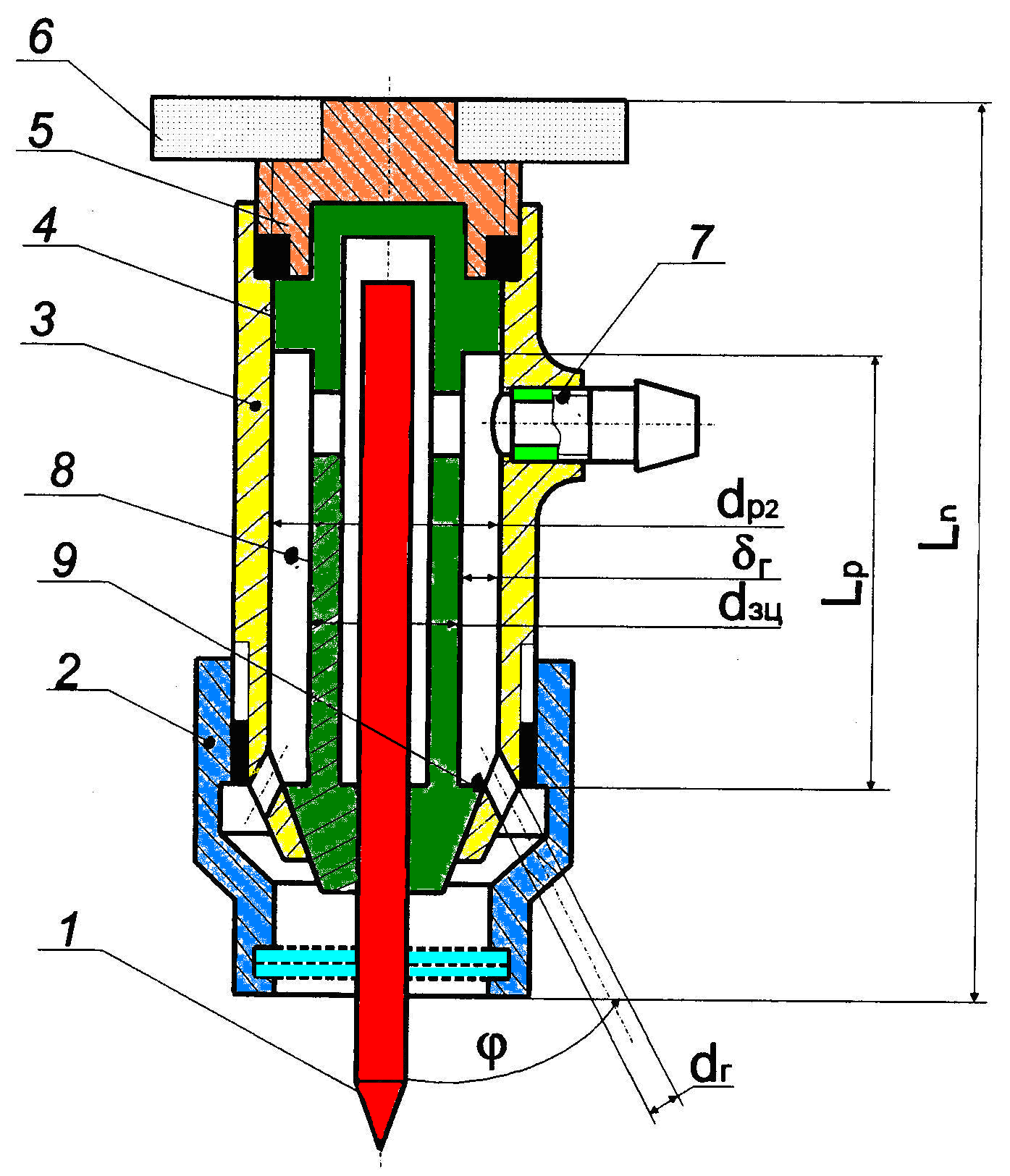

Рис.1.41 До конструювання елементів ресивера.

1 – електрод; 2 – сопло; 3 – корпус; 4 – цанга; 5 – затискна втулка; 6 – рукоятка; 7 – штуцер газовий; 8 – ресивер; 9 – дно ресивера.

Шукані величини:

· більший діаметр ресивера d Р2,

· довжина ресивера Lр,

· діаметр газових каналів dГ та їх кількість nГ,

· діаметр отвору для підведення газу.

Ширину кільцевого дна ресивера dr визначають як:

dr =(2...3,5) мм,

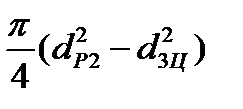

Дно ресивера SР має форму кільця з розмірами: зовнішній dР2, внутрішній d3Ц та ширина кільця dr.

SР =

Далі вибирають діаметр dГ та кількість газових каналів розприскувача nГ, виходячи з наступного: газ в ресивері повинен знаходитися при деякому незначному тиску, для чого необхідно, щоб сумарна площина каналів газових отворів була меншою за площину дна ресивера в 2...З рази, тобто:

S=

Сумарна площина газових каналів:

S=  ,

,

звідки

dГ=

Для більшості конструкцій пальників:

dГ = (1,4...1,8) мм

nГ = (8...14).

Розміри отвору для підводу газу в ресивер необхідно вибирати з умови рівномірного заповнення газом внутрішньої порожнини ресивера по колу та довжині. Довжину ресивера LР доцільно вибрати за виразом:

LР = p* d Р2

Вхідний отвір газового штуцера d, доцільно визначати з рівняння

d = (1,5...2,0) dr

При конструюванні затискача електрода необхідно визначити величину діаметра рукоятки, за допомогою якої затискається електрод в цанзі, та обрати крок різьби гайки рукоятки, для того, щоб зусилля, яке прикладається до рукоятки, забезпечило відтворювання необхідного питомого тиску на контактних ділянках.

.

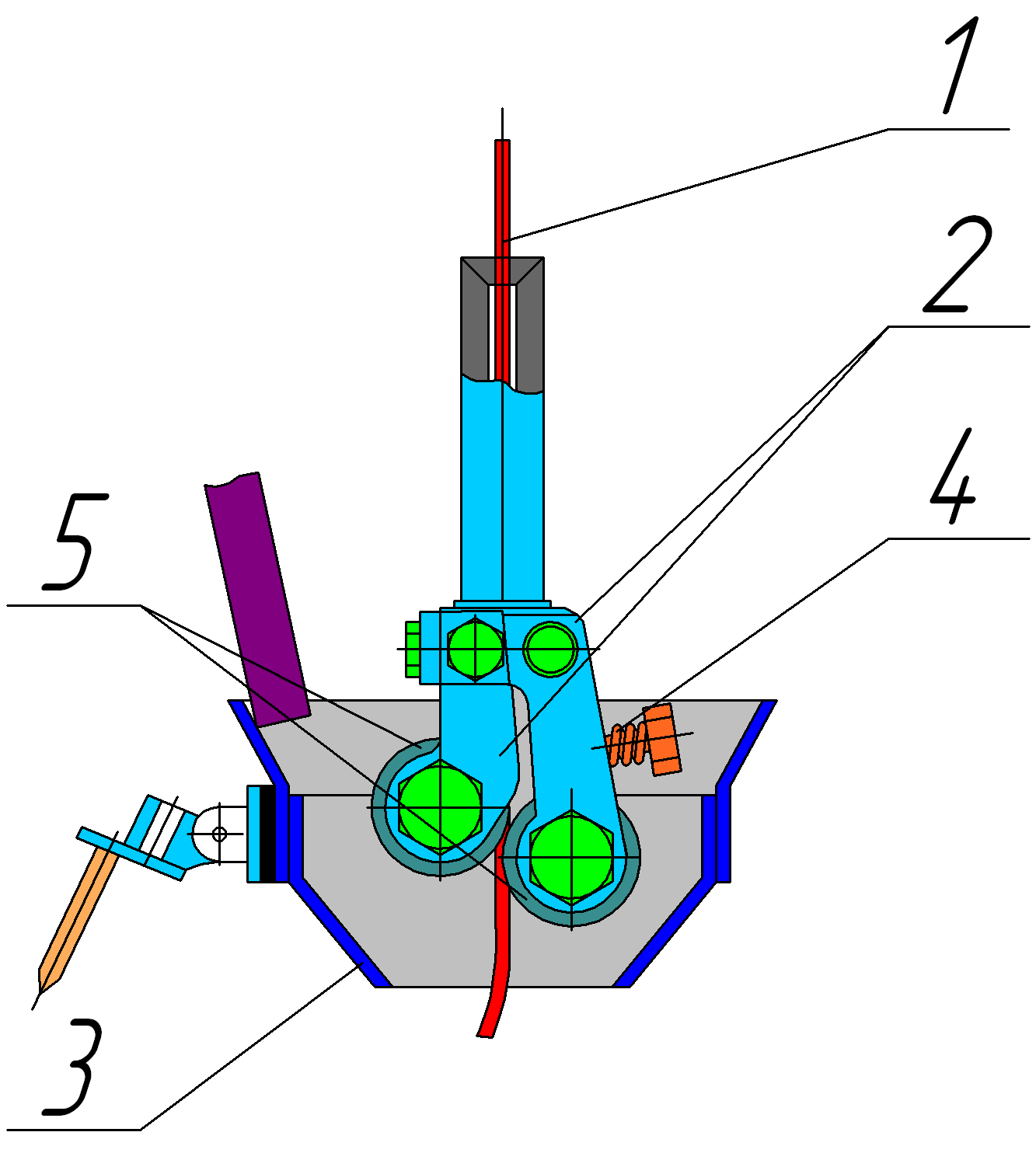

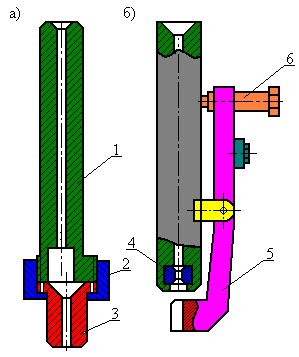

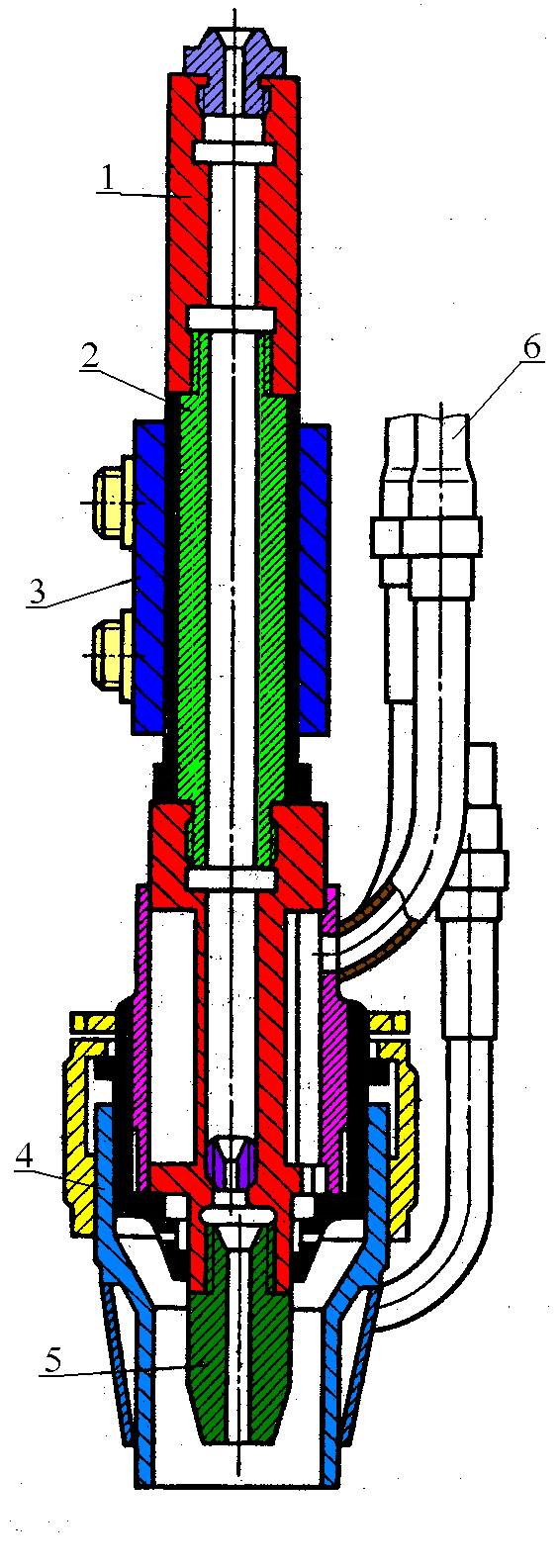

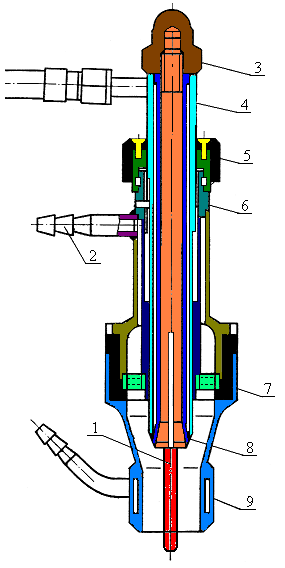

Зварювальні пальники, які призначені для зварювання в середовищі захисних газів плавким або неплавким електродом (Рис 1.42), переважно мають рідинне охолодження теплонавантажених елементів, що зменшує налипання бризок на сопло, а, також, збільшує довговічність їх роботи. Раціональним також є використання термостійких керамічних сопел.

а) б)

Рис. 1.42 Конструкціяпальників для зварювання плавким (а) та неплавким (б) електродом

а: 1 – корпус, 2 – ізолююча втулка, 3 – кронштейн, 4 – змінне сопло з охолодженням, 5 – наконечник струмопідводу, 6 – газовідвід;

б: 1 – електрод; 2 – штуцер; 3 – гайка ковпачкова; 4 – обойма; 5 – маховичок; 6 – корпус; 7 – сітка; 8 – цанга; 9 – сопло.

2015-06-04

2015-06-04 715

715