Основой конвертерного получения стали является обработка жидкого чугуна газообразными окислителями. Химическая теплота экзотермических реакций окисления примесей и физическая теплота жидкого чугуна полностью обеспечивают процесс.

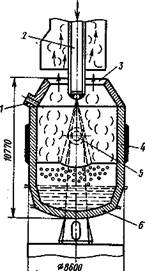

| Рис. 2.2. Схема кислородного конвертера с рабочим объемом 270 м3 |

|

Современные кислородные конвертеры (преобразователи) изготовляются из стального листа. Изнутри конвертер футерован основными огнеупорными материалами (магнезитовый или хромомагнезитовый кирпич, магнезитовый порошок или доломит). Футеровка выдерживает без дополнительной обработки до 2000 плавок. Конвертеры (рис. 2.2) имеют горловину 3 в виде усеченного конуса с леткой 1; цилиндрическую часть 4 и сферическое днище 6. Нижний усеченный конус конвертера служит ванной для металла. Цилиндрическая часть является рабочим пространством, заполняемым металлом, шлаком и газом при продувке. Оно в 7...10 раз больше объема, занимаемого спокойным металлом. Верхний усеченный конус сокращает потери металла и теплоты. Через горловину загружают шихтовые материалы, отводят образующиеся газы, сливают шлак и ремонтируют футеровку. Слив стали проводят через отверстие для выпуска стали. Раздельный слив металла и шлака необходим, так как при этом исключается переход из шлака в металл серы и фосфора. Конвертер поворачивается вокруг своей горизонтальной оси на цапфах 5 при помощи приводных механизмов. Рабочее положение конвертера вертикальное. По вертикальной оси конвертера сверху опускается охлаждаемая водой фурма 2, по которой под давлением 1,6...1,8МПа подается технически чистый кислород. Вместимость кислородных конвертеров 50...500 т.

В конвертерном производстве стали 70...85 % металлошихты составляет жидкий чугун, остальное — лом.

Рассмотрим технологию плавки и физико-химические процессы, происходящие в кислородных конвертерах. В свободный конвертер загружают скрап. Затем заливается необходимое количество жидкого чугуна с температурой более 1320 °С. Загрузка и заливка конвертера вместимостью 300 т продолжается 5 мин.

В поставленный вертикально конвертер заводится фурма и начинается продувка металла кислородом. Подвод кислорода интенсивен, поэтому реакции окисления примесей в конвертере протекают с высокой скоростью. Начало продувки совмещается с загрузкой в конвертер флюсов и металлодобавок. При окислении примесей под фурмой развивается температура до 2500 °С, что способствует более быстрому протеканию окисления и шлакообразования.

Более прогрессивной является комбинированная продувка: через днище, верхнюю и боковые фурмы, что позволяет перерабатывать больший процент скрапа.

При воздействии струи кислорода в основном окисляется железо (в ванне его 95 %, остальное — примеси). Образующийся оксид железа, растворяясь в шлаке, постоянно перемешивается с металлом. Вследствие этого примеси чугуна на границе металл— шлак интенсивно окисляются оксидом железа. Часть оксида железа растворяется в металле, обогащая его кислородом. Поэтому окисление примесей может проводиться также кислородом, вдуваемым в конвертер через фурму и кислородом, растворенным в металле.

В кислородном конвертере благодаря наличию основных шлаков, в которых наряду с СаО имеется оксид железа FеО, и перемешиванию металла и шлака достаточно легко протекает реакция дефосфорации; образующийся фосфат кальция удаляется в шлак. Дополнительно

около 10...20 % серы в процессе плавки удаляется в газовую фазу.

Продувка конвертера прекращается по достижении заданного химического состава и требуемой температуры металла. Время продувки конвертера вместимостью 300 т составляет 12...20 мин. Для отбора проб конвертер наклоняют: на это отводится 6 мин.

Одновременно с выпуском стали проводится ее раскисление и легирование ферромарганцем, ферросилицием и алюминием, а также легирующими элементами. Эти операции проводятся либо в конвертере, либо в ковше. Иногда раскислители вводят в струю металла при выпуске плавки.

Последними операциями плавки являются слив металла и затем шлака, а также осмотр футеровки, их продолжительность 5...10 мин.

Таким образом, передел чугуна в сталь в кислородном конвертере емкостью 300 т составляет в среднем 35......40 мин, что обеспечивает очень высокую производительность процесса— 400...500 т/ч стали. Производительность мартеновских печей и электропечей составляет около 80 т/ч. В кислородно-конвертерных цехах выпуск стали на одного работающего на 30...50 % больше, чем в мартеновских цехах.

В настоящей время разработаны модели и алгоритмы конвертерного процесса, позволяющие контролировать и регулировать ход плавки.

2015-06-04

2015-06-04 843

843