(по материалам норм технологического проектирования)

| Шаг колонн, | Ширина пролета, | Высота до низа перекрытия (в одноэтажном здании) или от пола до | Отметка головки рельса под- | Грузоподъемность кНподъемно-транспортных средств | |

| м | м | пола (в многоэтажном), м | кранового пути, м | Напольный транспорт | Электрические краны |

| А. Одноэтажные здания | |||||

| а) Оборудованные мостовыми кранами общего назначения | |||||

| 8,4 | 6,15 | - | |||

| 9,6; 10,8 | 6,95; 8,15 | - | 100; 200 | ||

| 12,6; 14,4 | 9,65; 11,45 | - | 100; 200; 300 | ||

| 8,4 | 6,15 | - | |||

| 9,6; 10,8 | 6,95; 8,15 | - | 100; 200 | ||

| 12,6; 14,4 | 9,65; 11,45 | - | 100; 200; 300 | ||

| 16,2; 18,0 | 12,65; 14,45 | - | 300; 500 | ||

| 12,6 | 9,65 | - | 103; 200; 300 | ||

| 14,4 | 11,45 | - | 200; 300 | ||

| 16,2; 18,0 | 12,65; 14,45 | - | 300; 500 | ||

| б) Оборудованные напольным транспортом, а также подвесными | |||||

| и одностоечными кранами | |||||

| 6,0; 7,2 | - | ||||

| 8,4; 9.6; | - | 2,5; 5; | 2,5; 5; | ||

| 10,8; 12,6 | 10; 20; 30; 50 | 10; 20; 30; 50 | |||

| 6,0; 7,2 | - | ||||

| 8,4; 9,6; | - | ||||

| 10,8; 12,6 | |||||

| Б. Многоэтажные здания | |||||

| 4,8; 6,0 | - | 2,5; 5; | 2,5; 5; | ||

| 10; 15; | 10; 15; | ||||

| 20; 25 | 20; 25 | ||||

| 6 | 4,8; 6,0 | - | 2,5; 5; | 2,5; 5; | |

| 10; 15 | 10; 15 | ||||

| П р и м е ч а н и я: 1. Ширину пролета 30 м и более разрешается принимать только при технико-экономическом ее обосновании. | |||||

| 2. При технологической необходимости высоту 18 м до низа перекрытия | |||||

| можно увеличивать на величину, кратную 1,8 м. | |||||

| 3. Для изготовляемых изделий и узлов массой 50 т и более грузоподъемность | |||||

| мостовых кранов в пролетах шириной 24 и 30 м может быть увеличена при | |||||

| соответствующем обосновании. | |||||

| 4. Подвесные краны в пролетах можно располагать в несколько рядов. | |||||

| 5. В многоэтажных зданиях при соответствующих обоснованиях допускается: а) минимальная высота этажа 4,2 м; б) при технологической необходимости назначить | |||||

| высоту этажа более 6 м, увеличение принимать кратным 1,2. |

(1)

где Л –количество линий рабочих мест, размещаемых в одном

пролете; как показано ниже, обычно принимают Л = 2 или

(реже) 4.

Уточнение результата подсчета по формуле (1) производят в процессе последующего размещения оборудования и рабочих мест на плане проектируемого цеха.

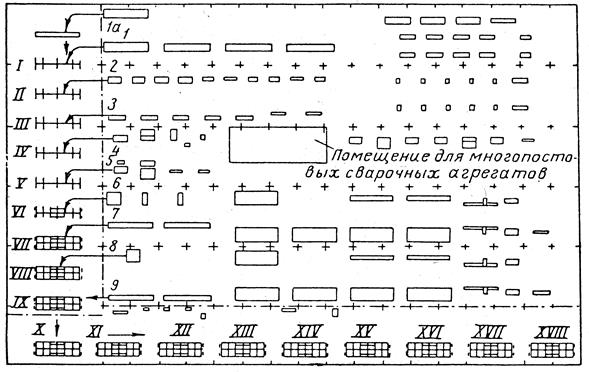

б) Типовая схема компоновки цеха со смешанным направлением производственного потока. В этой схеме в заключительном поперечном пролете располагаются последовательно позиции (рабочие места) процесса общей сборки и сварки изготовляемого изделия. В продольных пролетах, примыкающих к этому поперечному пролету, размещаются процессы изготовления отдельных узлов, предназначаемых для каждой определенной позиции общей сборки и сварки. При этом в целях обеспечения прямоточности всего производственного процесса линии рабочих мест, изготовляющие отдельные узлы, должны непосредственно примыкать к тем позициям процесса общей сборки и сварки, на которых эти узлы предусмотрены к использованию. Обычная схема такой увязки размещения рабочих мест отделения узловой сборки и сварки с расположением позиций производственного процесса в отделении общей сборки и сварки показана на рис. 1.

Таким образом, в рассматриваемой планировке сборочно-сварочных отделений поперечный пролет специализирован по выполнению общей сборки и сварки изготовляемого изделия, а продольные пролеты отделения узловой сборки и сварки специализированы по производству отдельных видов узлов того же изделия.

Для рассматриваемой планировки цеха необходимое количество пролетов ппр отделений узловой сборки и сварки, в зависимости от предусмотренного количества ппоз позиций процесса общей сборки и сварки, принимается равным

(2)

где kпоз – среднее количество позиций процесса общей сборки и сварки, располагаемых против каждого пролета узловой сборки и сварки, обычно находится (см. рис. 1)в пределах от 1 до 2. При этом меньшие значения knoз соответствуют производству крупногабаритных и сложных, а большие значения knoз – производству малогабаритных и менее сложных изделий.

Рис. 1. Схема размещения линий рабочих мест отделения узловой сборки и сварки и рабочих мест (позиций) отделения общей сборки и сварки при схеме планировки цеха со смешанным направлением производственного потока (вагоносборочный цех поточного производства большегрузных полувагонов 60 т);

I — IX — последовательные позиции сборки изделия в отделении общей сборки и сварки; X — XVIII — позиции отделения покрытий и отделки; 1—9— линии рабочих мест в отделении узловой сборки и сварки, изготовляющие узлы для соответствующих (по нумерации) позиций в отделении общей сборки и сварки.

в) Типовая схема компоновки цеха с волновым расположением производственного потока, как правило, включает по одному пролету в каждом отделении цеха. Редкие исключения из этого правила определяются только путем размещения оборудования и рабочих мест на плане цеха.

г) Типовая схема компоновки цеха с петлевым направлением производственного потока обычно включает от одного до двух пролетов в каждом отделении цеха. Необходимые уточнения нужного количества пролетов для каждого отделения цеха, проектируемого по этой схеме, достигаются путем размещения оборудования и рабочих мест на плане цеха.

д) Типовая схема с продольно-поперечным направлением производственного потока. Нужное количество пролетов для каждого отделения цеха, проектируемого по этой схеме, устанавливается аналогично описанному выше для схемы цеха с продольным направлением производственного потока.

Расчетные количества пролетов, получаемые в описанных выше случаях по формулам (1) и (2), уточняются при последующей планировке оборудования и рабочих мест в пролетах отделений узловой и общей сборки и сварки проектируемого цеха.

Ширину каждого пролета, принятую в компоновочной схеме, уточняют путем составления проверочных эскизов планировки рабочих мест в пролете и последующих подсчетов суммы размеров ширины рабочих мест и проходов и проездов между ними. При этом планировка оборудования, сборочно-сварочных рабочих мест и размещаемых в непосредственной близости к последним складочных мест для поступающих в сборку деталей и узлов выполняется рядами, располагаемыми вдоль пролета. Количество таких рядов или линий рабочих мест Л в каждом пролете может быть различным. Однако наиболее употребительным является двухрядное расположение линий рабочих мест (Л = 2), целесообразность которого обосновывается следующими соображениями.

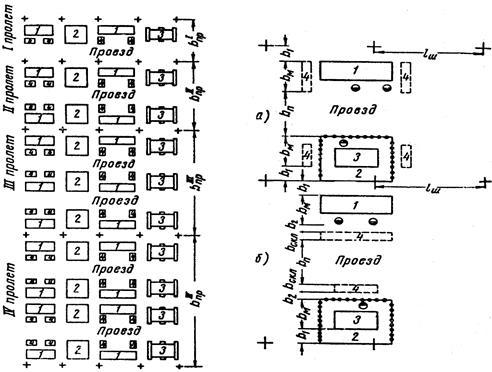

На рис. 2 представлен эскиз четырех вариантов расположения в пролетах линий рабочих мест с обслуживающими их проездами. Из рассмотрения этого эскиза вытекает, что в каждом пролете с возрастанием Л увеличивается его потребная ширина bnp и, что особенно важно, изменяется использование площади пролета. В самом деле, если принять, что ширина полезной площади bл, занятой линией рабочих мест, приблизительно равна ширине вспомогательной площади, занятой проездом, то использование площади составит:

В пролете

I (bл: bnp)100 ≈ 50 %

II (2 bл: bnp)100 ≈ 67 %

III (3 bл: bnp)100 ≈ 60 %

IV (4 bл: bnp)100 ≈ 67 %

При дальнейшем увеличении количества Л в пролете будет также возрастать потребное значение bпр . Однако использование площади пролета во всех случаях не будет превосходить указанного для пролетов II и IV значения 67%. Таким образом, поскольку увеличение ширины пролетов неизбежно приводит к возрастанию стоимости конструкции цеха, следует считать, что оптимальными вариантами являются двухрядное и четырехрядное расположение рабочих мест в пролете с одним (при Л = 2) или двумя (при Л = 4) обслуживающими проездами между ними.

На основе описанных выше соображений черновой эскиз планировки рабочих мест в каждом пролете для проверочных подсчетов предварительно принятой величины Ьпр выполняют следующим образом.

На бумаге наносят (без соблюдения масштабов) два ряда колонн, представляющих собой продольные границы пролета.

|

В этом пролете (рис. 3) вычерчивают (также без соблюдения масштаба) по одному рабочему месту каждой предусмотренной для размещения в данном пролете линии рабочих мест с указанием необходимых проездов между ними. Рядом с этими рабочими местами намечают расположение складочных мест для прибывающих на сборку деталей из промежуточного склада либо узлов с предыдущих рабочих мест пролета.

Размещение складочных мест может быть произведено двояким образом: либо со стороны проезда, либо в продольном направлении пролета - между двумя последовательно расположенными рабочими местами производственного потока. В соответствии с возможностью осуществления двух таких вариантов расположения рабочих мест составление эскизов ведут также в двух вариантах (рис.3). Далее обозначают на составленных эскизах нормальные значения всех размеров, составляющих ширину пролета, в том числе и размеры ширины рабочих и складочных мест. Затем путем суммирования этих размеров получают предельные численные значения потребной ширины данного пролета.

Для случаев, показанных на рис. 3, искомое значение ширины пролета bпр может быть представлено следующими выражениями:

а) для: варианта, показанного на рис. 3, а,

(bnp)mln = 2 (b1 + bм) + bn;(3)

б) для варианта, показанного на рис. 3, б,

(bnp)max = 2 (b1 + bм+ b2+ bскл ) + bn, (4)

Числовые значения величин, входящих в приведенные выше выражения, в соответствии с требованиями норм технологического проектирования и по данным практики принимают в следующих пределах:

b1 – расстояние от тыльной стороны рабочего места до оси продольного ряда колонн (или стены здания цеха) – обычно принимают равным не менее 1 м. Это значение выбирается из соображений строительного характера: фундаменты колонн цеха не должны соприкасаться с фундаментами оборудования, устанавливаемого на отдельных рабочих местах. С другой стороны, такое расстояние в большинстве случаев необходимо при устройстве прохода для свободного перемещения рабочих при выполнении ими производственных операций. В тех случаях, когда габарит рабочего места определяется размерами сварочной кабины и расположение оборудования в ней предусмотрено таким образом, что расстояние от сборочно-сварочного стеллажа или стенда до оси колонны либо стены цеха составляет не менее 1 м, значение b1 приравнивают нулю.

В случаях, когда b1 ≥ 1 м, получающееся пространство шириной не менее 2 м вдоль оси продольного ряда колонн между двумя рядами рабочих мест, расположенными в двух соседних пролетах, обычно используется для размещения оборудования для дуговой сварки (сварочные преобразователи, выпрямители и трансформаторы) и шкафов с индивидуальными ящиками для инструмента рабочих.

b2 –расстояние между рабочим местом или ограждением сварочной кабины и складочным местом для прибывающих деталей и узлов, а также для узлов, отправляемых с данного рабочего места на следующие рабочие места рассматриваемой линии принимают в пределах 1,0 -1,6 м.

bn – ширина проезда между двумя линиями рабочих мест, расположенными в одном пролете, – принимается обычно в пределах 3-4 м. Такая ширина необходима для обеспечения свободного проезда средств внутрицехового напольного транспорта в случаях встречи двух самоходных тележек.

bм – ширина рабочего места в сборочно-сварочных отделениях цеха - обусловливается шириной сборочно-сварочного устройства (стеллажа, стенда и т. п.). Последняя, в свою очередь, зависит от габаритов изготовляемого на данном рабочем месте изделия.

На основании данных практики ориентировочно можно полагать, что ширина сборочно-сварочного устройства равна сумме ширины изготовляемого на данном рабочем месте изделия и припусков на каждую сторону (по ширине) в пределах 0,2-0,3 м.

Чтобы не создавать узких мест в проездах проектируемого цеха, рекомендуется при описываемых подсчетах ширины пролетов вводить в расчет габариты наибольших по размерам сборочно-сварочных узлов, изготовляемых в данном пролете цеха.

Помимо определяемой указанным образом ширины сборочно-сварочного устройства, в общий размер ширины рабочего места следует включить ширину проходов по 1 м с каждой стороны сборочно-сварочного устройства. Эти проходы необходимы для перемещения рабочих в процессе выполнения ими работ на данном рабочем месте. В тех случаях, когда габариты рабочего места определяются размерами сварочной кабины, расстояние между сборочно-сварочным стеллажом и ограждением кабины по тем же соображениям должно быть не меньше 1 м.

bскл – ширина складочного места – зависит от габаритов складываемых у рабочих мест деталей и узлов, подлежащих сборке и сварке на данном рабочем месте. По данным практики обычно площадь, занимаемая такими складочными местами, равна либо меньше площади, занимаемой сборочно-сварочным устройством. В качестве минимальных размеров площади складочных мест рекомендуется принимать площадь, равновеликую половине площади сборочно-сварочного устройства.

Таблица 2

2015-06-14

2015-06-14 1629

1629