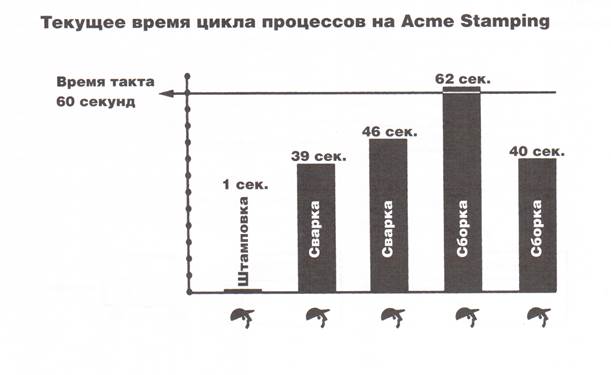

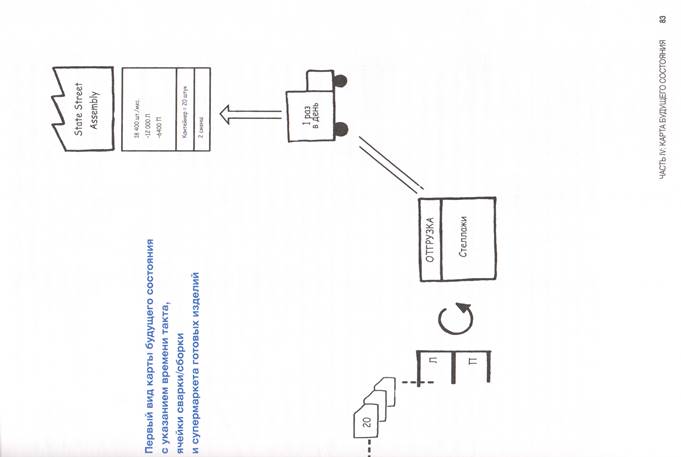

На приведенной ниже диаграмме потребности в операторах подведены текущие общие интервалы времени цикла для каждого процесса. Цикл операции штамповки весьма короткий (одна штука в секунду), ее можно переналадить для обслуживания нескольких продуктовых линий. Поэтому включение данной операции в непрерывный поток потребует увеличения времени ее цикла примерно до времени такта. Соответственно «прикрепление» штамповочного пресса к процессу производства семейства кронштейнов рулевого управления непрактично. Результатом было бы длительное простаивание пресса на линии кронштейнов, а для работы на других линиях Асте пришлось бы приобрести отдельный пресс. Более разумно использовать штамповочный пресс Асте для работы партиями и управлять его работой с помощью вытягивающей системы супермаркета.

Анализируя два сборочных участка, мы заметили, что время циклов их работы не слишком отличается и весьма близко к времени такта. Эти рабочие участки уже «заточены» для производства семейства кронштейнов рулевого управления, поэтому непрерывный поток в сборке, конечно, возможен. То же верно и для двух сварочных аппаратов, где работа могла также переходить непосредственно от одного этапа сварки к следующему в непрерывном потоке.

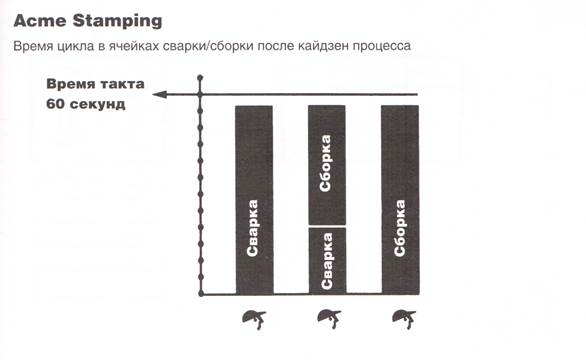

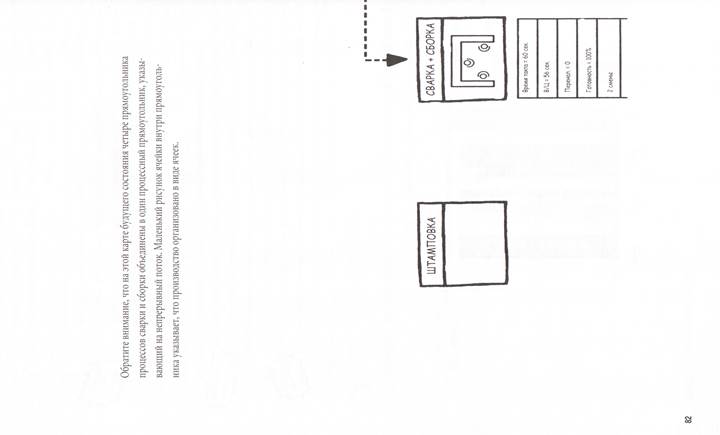

Что мешает Асте использовать непрерывный поток на всем пути от сварки до сборки, не создавая запасов (или максимум одно изделие в автоматизированных процессах) между этапами? Фактически ничего. Принципы бережливого производства говорят, что следует разместить эти четыре процесса в непосредственной близости друг от друга (обычно в структуре типа ячейки), чтобы операторы выполняли обработку изделия последовательно, от одного этапа к следующему, и распределить элементы работы таким образом, чтобы время работы каждого оператора было бы чуть меньше времени такта.

Разделив общее время выполнения сварочных и сборочных работ на время такта (187 секунд на 60 секунд), получим 3,12 оператора, необходимых для выполнения всей сварки и сборки в интервале времени такта. Четыре оператора были бы недостаточно загружены, но незначительное перераспределение элементов работы позволит обойтись без участия четвертого оператора.

Затем с помощью кайдзен процесса мы постараемся устранить потери и привести продолжительность всех работ к верхней границе времени такта. Целью кайдзен может быть сокращение времени работы всех операторов до 56 секунд или меньше (или не более 168 секунд общего времени работы). Если этого не получится, может потребоваться сверхурочное время. При любом приближении четвертый оператор и рабочий, который в настоящее время перевозит детали между изолированными процессами, могут быть переведены на другие работы, которые фактически создают ценность.

Чтобы обеспечить производство в соответствии с временем такта и сглаживание номенклатуры продуктов, время переналадки в задающем ритм процессе должно быть очень маленьким или равным нулю, а переналадки - частыми. Поэтому интервалы переналадки сварочного аппарата со сварки левосторонних на правосторонние кронштейны нужно будет сократить с текущих десяти минут до нескольких секунд. Особое внимание также потребуется для повышения надежности второго участка сварки (возможно, необходимо будет улучшить его техническое обслуживание).

2015-06-16

2015-06-16 422

422