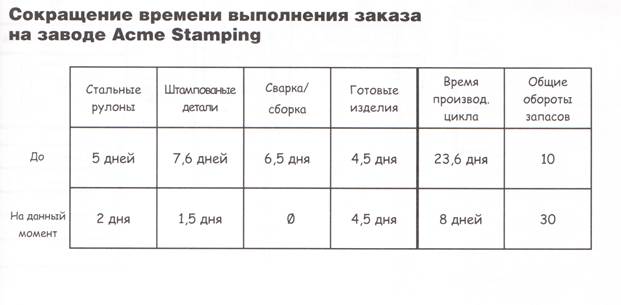

Мы предложили перейти на конфигурацию станков в виде ячеек (типичный прием, который многие фирмы внедрили за последние несколько лет), внедрить вытягивающую систему, чтобы управлять штамповочным производством, и начать доставку стальных рулонов по принципу «каждая деталь каждый день» посредством корректировки пути следования трейлера по доставке сырья от поставщика до завода Лете. С помощью построения таблицы состояний «до и после» (см. ниже) мы можем видеть, как можно избежать большой части потерь.

Это большое продвижение вперед. Однако если остальная часть информационного потока Acme основательно не изменится, будет очень трудно реализовать бережливый поток создания ценности. Поэтому нам следует вернуться к потребителю и пересмотреть поток информации, касающийся его запросов, поскольку он должен поступать, обратно на Acme.

Как можно организовать информационный поток таким образом, чтобы каждый процесс производил только то, что нужно следующему процессу, и только тогда, когда это нужно?

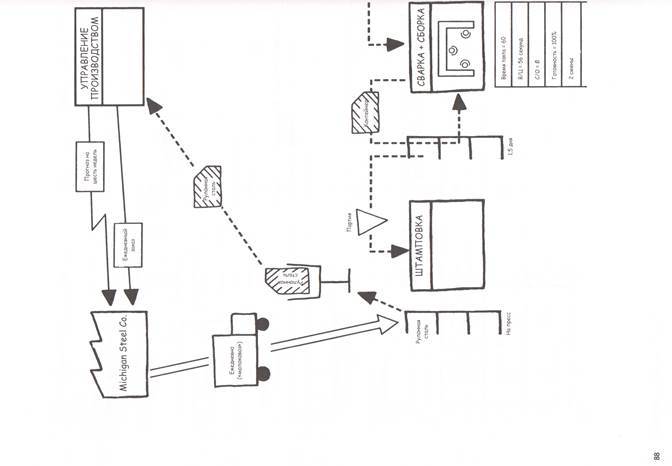

Обычно потребитель посылает по факсу прогноз на 90 дней, который ежемесячно уточняется, пока не будет зафиксирован за 30 дней. Дополнительно каждую ночь потребитель электронным способом (по телефонным линиям) сообщает информацию о своих дневных отгрузках на компьютер Acme. Требования к отгрузке могут измениться неожиданно, в результате непредвиденных обстоятельств.

Окончательные требования сообщаются по телефону отделом приемки готовых изделий потребителя отделу отгрузки завода Acme в течение дня, и вот тогда сборочный завод может обнаружить, что нужных деталей почему-то нет.

Что происходит на заводе Acme при получении этой информации от потребителя? В обычном случае недельный график работ составляется в конце недели автоматизированной системой MRP, которая в понедельник утром рассылает инструкции каждому отделу (отделу штамповки, двум цехам сварки и двум отделениям сборки) о том, что надо сделать в предстоящую неделю. Затем, по мере поступления каждую ночь в MRP дополнительной информации и периодических отчетов отделов о том, что они фактически изготовили за прошедший день (поскольку производство не идет в точном соответствии с графиком), ежедневные графики производства непрерывно регулируются, чтобы синхронизировать то, что выпускает Acme, с запросами потребителей.

Что происходит на заводе Acme при получении этой информации от потребителя? В обычном случае недельный график работ составляется в конце недели автоматизированной системой MRP, которая в понедельник утром рассылает инструкции каждому отделу (отделу штамповки, двум цехам сварки и двум отделениям сборки) о том, что надо сделать в предстоящую неделю. Затем, по мере поступления каждую ночь в MRP дополнительной информации и периодических отчетов отделов о том, что они фактически изготовили за прошедший день (поскольку производство не идет в точном соответствии с графиком), ежедневные графики производства непрерывно регулируются, чтобы синхронизировать то, что выпускает Acme, с запросами потребителей.

Если это кажется сложным, то потому, что управление производственными процессами с помощью системы MRP недостаточно эффективно. Пока, чтобы избежать недостач на различных стадиях производства, все еще требуется вмешательство людей в систему. Случайный звонок от потребителя в случае крайней необходимости об изменении параметров заказа также потребует вмешательства специалиста и корректировки всего графика производства, проведения повторных расчетов и повторной передачи инструкций в производственные отделы.

Вопрос № 5: в какой единственной точке производственной цепочки (задающего ритм процесса) заводу Acme надо осуществлять планирование производства?

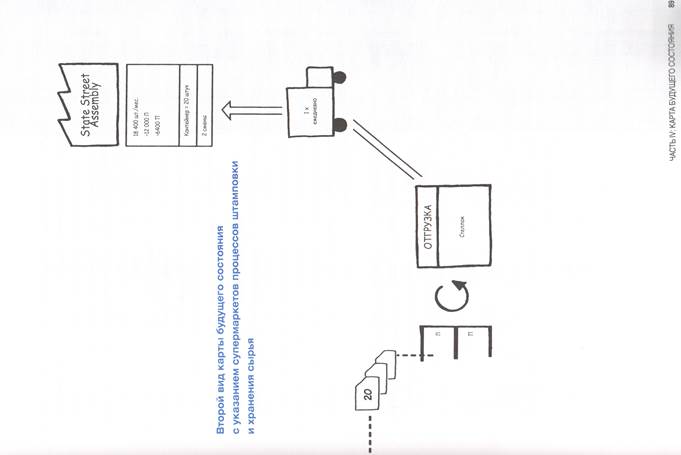

Поскольку все шаги процесса вниз по потоку от задающего ритм процесса следует делать в едином потоке, очевидно, что в примере завода Acme точкой составления графика будет сварочно-сборочная ячейка. Мы не можем составлять график в какой-либо точке выше по потоку (процесс штамповки), потому что планируем ввести вытягивающую систему между процессом штамповки и процессом сварки/сборки. Эта единственная точка планирования производства будет регулировать весь поток создания кронштейнов рулевого управления.

2015-06-16

2015-06-16 359

359