Используемые для изготовления различных изделий материалы должны иметь определенный запас свойств, обеспечивающих долговечность изделий в процессе эксплуатации. К таким свойствам относятся механические (прочность, твердость, пластичность, ударная вязкость, износостойкость) и различные физические и химические свойства, например, плотность, теплопроводность, электротехнические свойства, способность сопротивляться коррозии и т.д.

Особо выделяются технологические свойства материалов, которые определяют, каким способом из данного материала можно изготовить ту или иную деталь. К ним относятся обработка металлов давлением, литейные свойства, свариваемость и т.д.

Одним из наиболее универсальных свойств являются механические, которые в процессе эксплуатации деталей могут вызывать в материале растягивающие, сжимающие или касательные напряжения и соответствующие им деформации.

Деформация – это изменение формы и размеров изделия, которая может быть растягивающей, сжимающей и сдвиговой под воздействием внешних сил. При растяжении увеличивается длина изделия и уменьшение размера в поперечном направлении. При сжатии, наоборот, продольный размер уменьшается, а поперечный увеличивается. Сдвиг приводит смещение одной части материала изделия относительно другой по кристаллографической плоскости скольжения.

В зависимости от поведения твердого тела под воздействием внешних сил деформация может быть упругой или пластической (остаточной).

Упругая деформация – когда атомы кристаллических решеток под воздействием внешних сил смещаются на расстояния меньше межатомных, а после снятия внешних сил возвращаются в исходное положение, благодаря межатомному взаимодействию, при этом не изменяются и остаются прежними форма и размеры изделия.

Пластическая деформация – когда атомы кристаллической решетки под воздействием внешних сил смещаются на расстояние больше межатомных, занимают новое положение и после снятия внешних сил остаются в этом положении благодаря новому межатомному взаимодействию. При этом приобретенная новая форма и размеры сохраняются.

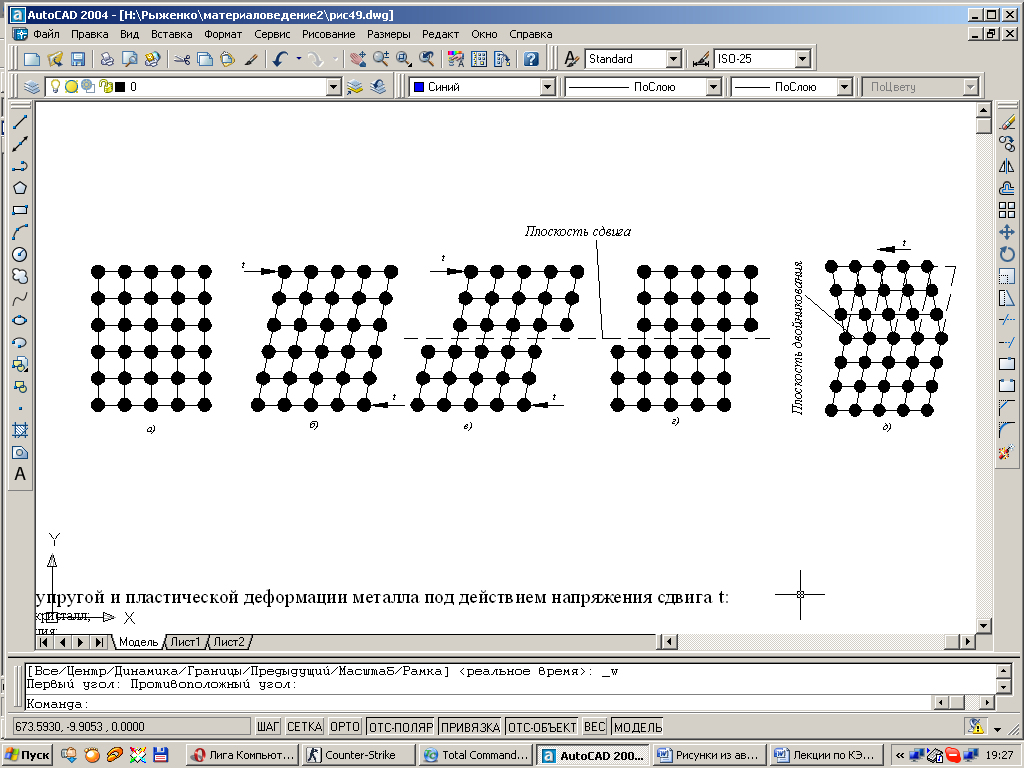

Пластическая деформация осуществляется двумя путями: скольжением и двойникованнием. Схема упругой и пластической деформации металла (рис. 1.10).

а) б) в) г) д)

Рис. 1.10. Схемы упругой и пластической деформации металла под действием напряжения сдвига τ: а) первоначальный кристалл; б), в) упругая деформация; г) пластическая деформация скольжением, д) пластическая деформация двойникованием.

Пластическая деформация путем перемещения отдельных атомов преодолевая межатомное взаимодействия, а также перемещением дислокацией.

Таким образом, механические свойства в основном отражают способность материала сопротивляются пластической деформации если это необходимо.

Как правило, к механическим свойствам относят прочность, пластичность, твердость или ударная вязкость. При статических испытаниях нагрузка возрастает медленно и плавно для определения прочности и твердости.

Прочность – способность материала сопротивляться пластической деформации под воздействием внешних сил. Наиболее часто прочность определяют путем растягивания стандартных образцов на разрывной машине.

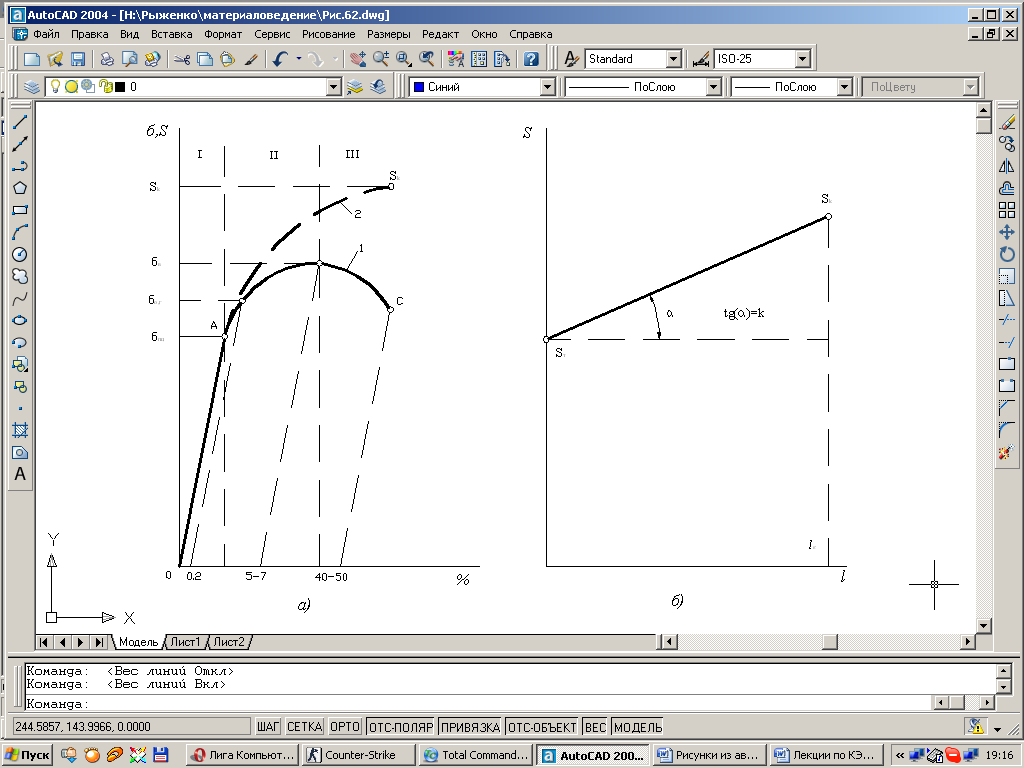

По диаграмме растяжения в координатах: удлинение образца Δl(мм) и усилию P (Н, кгс), определяют напряжение σ (МПа, кгс/мм2) путем деления силы P на начальную площадь поперечного сечения образца Fо, которые откладывается по оси ординат, по оси абсцисс – относительное удлинение (рис. 1.11):

, МПа

, МПа

До точки А деформация пропорциональна напряжению. Тангенс угла наклона прямой ОА к оси абсцисс характеризует модуль упругости материала  , (где δ – относительная деформация), который определяет жесткость материала. Модуль упругости практически не зависит от структуры, а определяется силами межатомной связи.

, (где δ – относительная деформация), который определяет жесткость материала. Модуль упругости практически не зависит от структуры, а определяется силами межатомной связи.

Рис. 1.11. Диаграмма растяжения металлов для условных (1) и истинных (2) напряжений (а) и диаграмма истинных напряжений (б): I – область упругой деформации; II – область пластической деформации; III – область развития трещин и разрушения образца.

Напряжение σпц, соответствующее точке А – называют пределом пропорциональности. Предел упругости определяется, как напряжение, при котором остаточная деформация достигает 0,05% первоначальной длины образца:

, МПа

, МПа

Напряжение, вызывающее остаточную деформацию, равную 0,2%, называют условным пределом текучести:

, МПа

, МПа

Напряжения, отвечающие наибольшей нагрузке, предшествующие разрушению образца, называют пределом прочности:

, МПа

, МПа

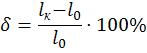

Кроме того, при испытаниях на растяжение определяют характеристики пластичности. К ним относится относительное удлинение образца:

где  ,

,  - первоначальная и конечная длина образца.

- первоначальная и конечная длина образца.

Пластичность – способность материала пластически деформироваться и приобретать требуемую форму и размер без разрушения под воздействием внешних сил.

Для хрупких материалов чугуна, литых алюминиевых сплавов и прочих материалов применяют испытания на сжатие и определяют предел прочности на сжатие, на изгиб.

Твердостью называют свойство материала оказывать сопротивление пластической деформации при внедрении в него более твердого тела без деформации последнего.

Замер твердости производится при помощи специальных приборов-твердомеров, на которых замер твердости определяется вдавливанием какого-либо стандартного наконечника-индентора в поверхность материала исследуемого образца.

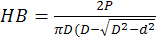

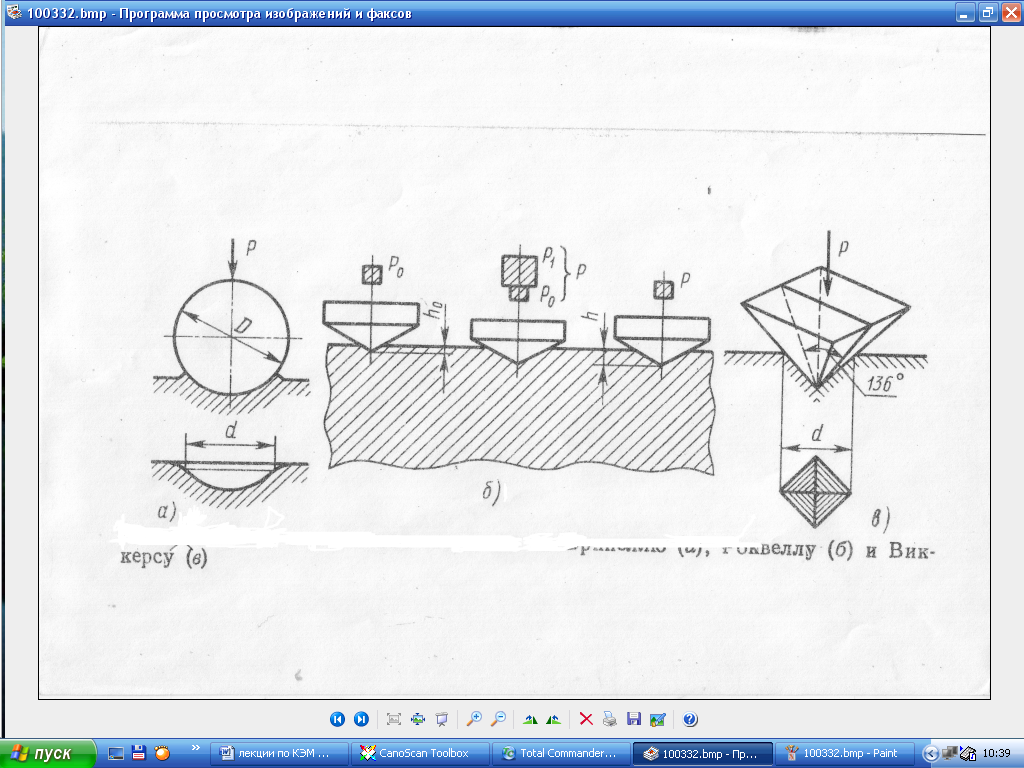

Определение твердости по Бринеллю. Сущность метода заключается во вдавливании стального закаленного шарика диаметром Д (мм) в образец материала под действием нагрузки P(H, кгс) в течение некоторого времени и измерение диаметра отпечатка d(мм), после снятия нагрузки P при помощи (микроскопа-окуляра) (рис. 1.12, а). Если поверхность отпечатка выразить через диаметр шарика и диаметр отпечатка, то твердость по Бринеллю определяется по формуле:

, МПа

, МПа

При испытании чугуна, стали обычно принимают D=10мм и Р=3000кгс.

При испытании алюминия, меди, никеля и их сплавов D=10мм и Р=1000кгс, а при испытании мягких металлов олова, свинца и их сплавов D=10мм и Р=250кгс.

Чем меньше диаметр отпечатка, тем выше твердость.

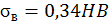

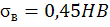

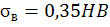

Между пределом прочности и числом твердости HB существует следующая зависимость: для стали  ; для медных сплавов

; для медных сплавов  и для алюминиевых сплавов

и для алюминиевых сплавов

Метод Бринелля не рекомендуется применять для сталей с твердостью более 450HB, а для цветных металлов – более 200HB.

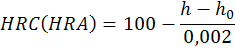

Определение твердости по Роквеллу (рис. 1.12, б). Сущность метода заключается во вдавливании наконечника с алмазным конусом с углом при вершине 120° (шкала А и С) или со стальным шариком диаметром 1,5875мм (шкала В) в испытуемый образец под действием последовательно прилагаемых предварительной P0 и основной P1, Н(кгс) нагрузок и измерения  глубины внедрения наконечника после снятия основной нагрузки в единицах измерения 0,002мм. При использовании алмазного конуса принимается по шкале А: P0=10кгс, P1=50кгс; по шкале С: P0=10кгс, P1=140кгс; При использовании шарика по шкале В: P0=10кгс, P1=90кгс. Число твердости выражается формулой:

глубины внедрения наконечника после снятия основной нагрузки в единицах измерения 0,002мм. При использовании алмазного конуса принимается по шкале А: P0=10кгс, P1=50кгс; по шкале С: P0=10кгс, P1=140кгс; При использовании шарика по шкале В: P0=10кгс, P1=90кгс. Число твердости выражается формулой:

где  и

и  - глубина внедрения индентера под предварительной нагрузкой и после снятия основной нагрузки, но оставленной предварительной предварительной нагрузки.

- глубина внедрения индентера под предварительной нагрузкой и после снятия основной нагрузки, но оставленной предварительной предварительной нагрузки.

Единица твердости по Роквеллу – безразмерная величина, соответствующая осевому перемещению индикатора на 0,002 мм. Пределы измерения твердости по шкалам А,С,В устанавливаются следующие: шкала А – 70-85 единиц, С – 22-68 единиц, В – 25-100 единиц.

Определение твердости по Виккерсу (рис. 1.12, в). Метод заключается во вдавливании алмазной четырехгранной пирамиды с углом при вершине 136° в образец под действием нагрузки Р и измерении среднеарифметической длины квадрата диагонали отпечатка d2, оставшегося после снятия нагрузки. Нагрузка Р может меняться от 1 кгс до 100кгс. Твердость по Виккерсу:

если Р выражена в кгс.

Метод используется для определения твердости деталей малой толщины и тонких поверхностных покрытий, имеющих высокую твердость. Чем тоньше покрытие, тем меньше должна быть нагрузка. Число твердости по Виккерсу определяется по специальным таблицам по измеренной величине d (диагонали отпечатка в мм).

Рис. 1.12. Схема определения твердости по бринелюлю (а), Роквеллу (б) и Виккерсу (в).

Микротвердость. Определение микротвердости осуществляется вдавливанием алмазной пирамиды в испытываемую поверхность под нагрузкой 5-500 г (0,05-5 Н). метод используется для определения твердости в микроскопически малых объемах, тонких покрытий, отдельных структурных составляющих сплавов, а также при измерении твердости мелких деталей. Микротвердость Н определяют по той же формуле, что и твердость по Виккерсу:

,

,

если Р выражена в кгс.

Механические свойства, определяемые при динамических нагрузках

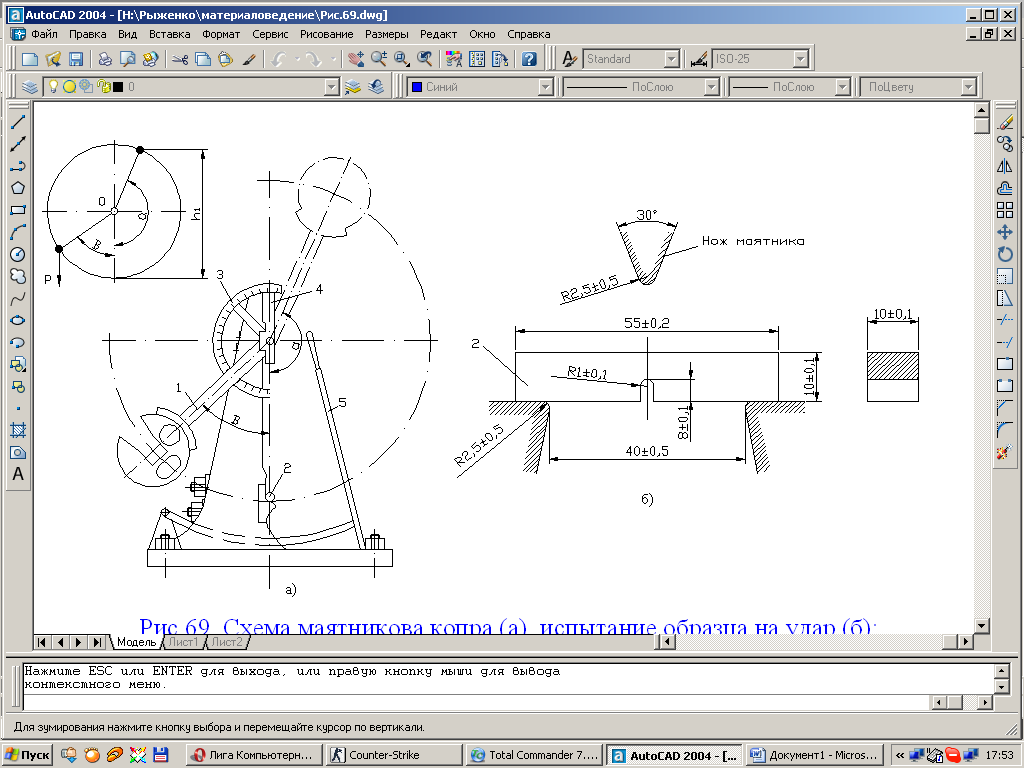

Динамические испытания на ударный изгиб выявляют склонность металла к хрупкому или вязкому разрушению. Метод основан на разрушении образца (рис. 1.13).

Рис. 1.13. Схема испытания на удар.

Под ударной вязкостью КС понимают работу удара, Дж/м2 (кгс·м/см2), отнесенную к начальной площади поперечного сечения S0, м2 (см2) образца в месте концентратора:

Действующий в настоящее время ГОСТ 9454-78 предусматривает образцы с концентраторами трех видов: U-образный с R=1мм; V-образный с R=0,25мм и углом 45° и Т-усталостная трещина. Соответственно ударная вязкость обозначается KCU, KCV, KCT.

2015-06-04

2015-06-04 1002

1002