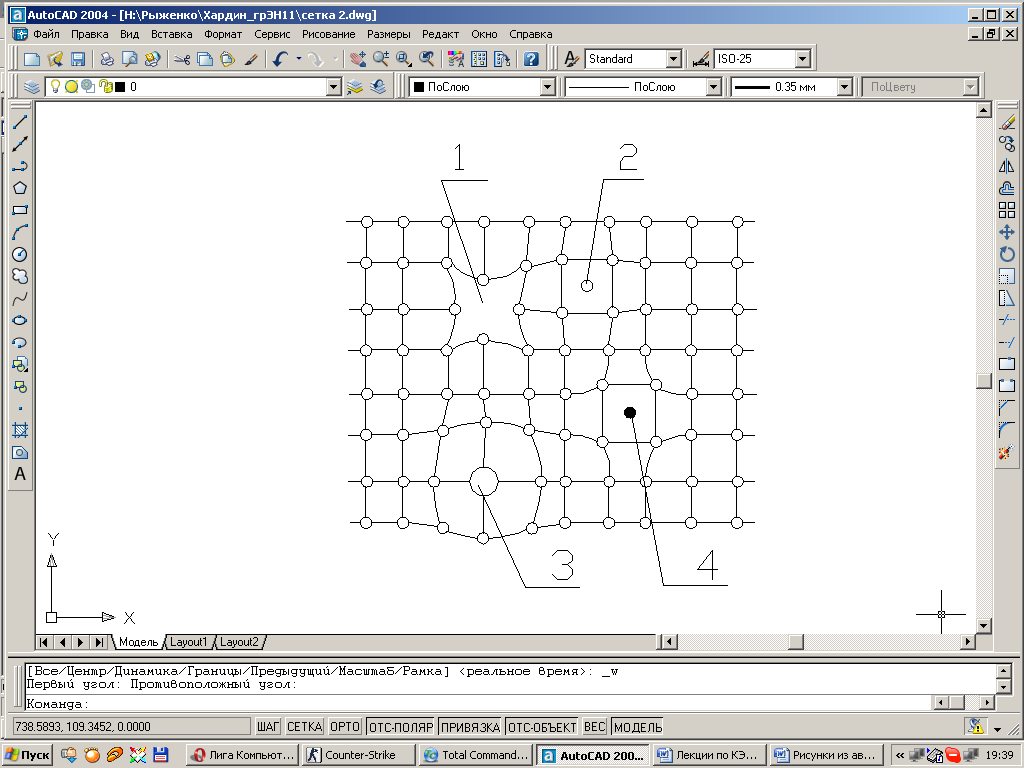

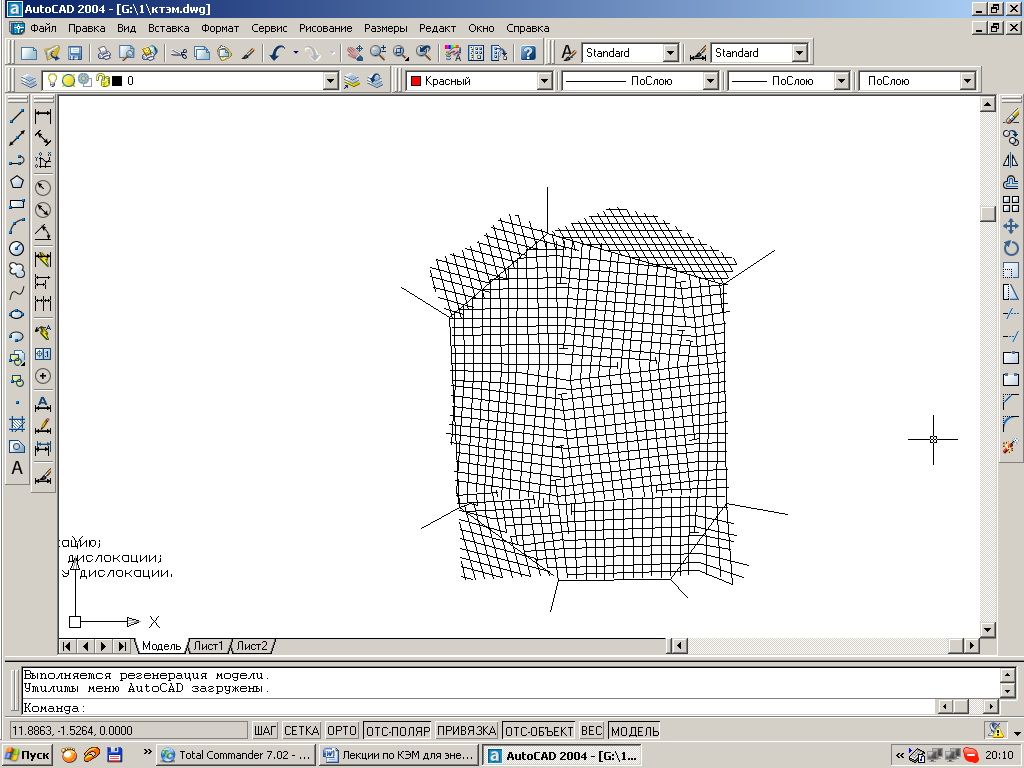

В любом реальном кристалле имеются дефекты строения: точечные (нульмерные), линейные (одномерные) и поверхностные (двумерные) (рис. 1.5-1.7).

Точечные дефекты. Это дефекты (рис. 1.5) малы во всех трех измерениях, и размеры их не превышают нескольких атомных диаметров. К ним относятся: вакансии, т.е. узлы решетки, в которых атомы отсутствуют. Вакансии чаще образуются при переходе атомов из узла кристаллической решетки на поверхность или испарения и реже переход атома в междоузлие (дислоцированный атом).

Точечные дефекты. Это дефекты (рис. 1.5) малы во всех трех измерениях, и размеры их не превышают нескольких атомных диаметров. К ним относятся: вакансии, т.е. узлы решетки, в которых атомы отсутствуют. Вакансии чаще образуются при переходе атомов из узла кристаллической решетки на поверхность или испарения и реже переход атома в междоузлие (дислоцированный атом).

| Рис. 1.5. Дефекты строения кристаллической решетки: 1 – вакансия; 2 – межузельные атомы; 3 – замещенный примесный атом; 4 – внедренный примесный атом. |

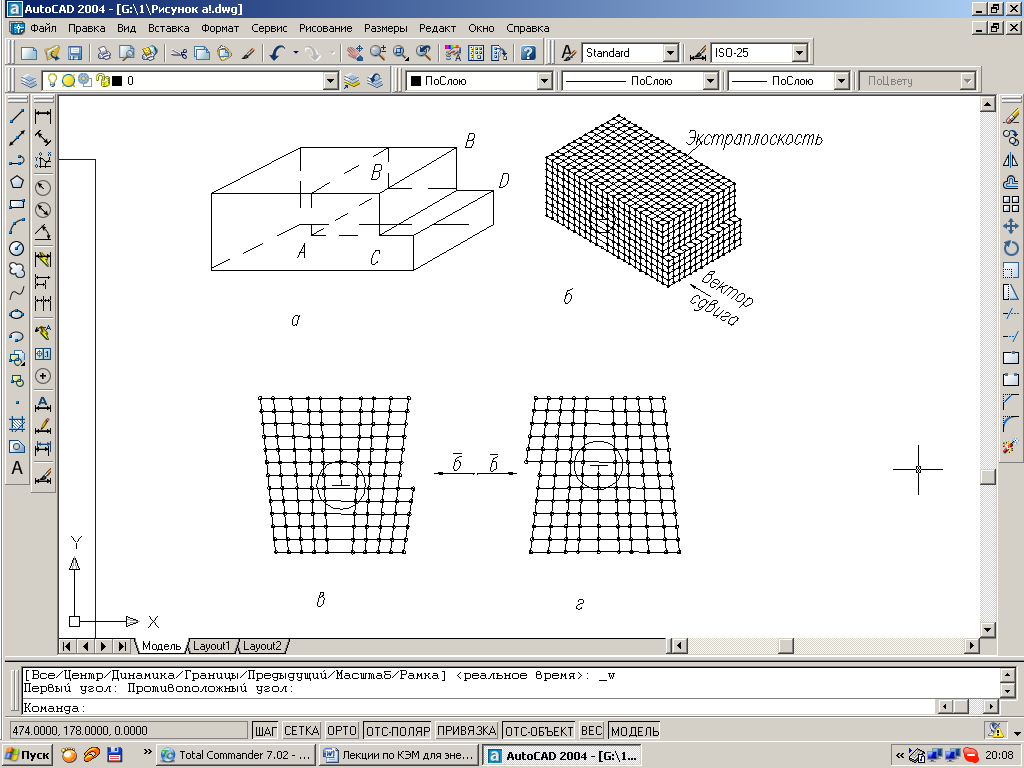

Краевая дислокация (рис. 1.6, а-г) – локальное искажение кристаллической решетки, вызванное наличием в ней «лишней» атомной полуплоскости. Наглядный способ образование дислокаций в кристалле – сдвиг. Если верхнюю часть кристалла  сдвинуть относительно нижней на одно межатомное расстояние и зафиксировать, когда сдвиг охватил не всю плоскость скольжения, а только часть ее ABCD,то граница AB между участком, где скольжение произошло, и участком в котором скольжение не произошло и будет дислокацией. Край экстраплоскости ABпредставляет собой линию краевой дислокации, которая простирается вдоль плоскости скольжения перпендикулярно к вектору сдвига

сдвинуть относительно нижней на одно межатомное расстояние и зафиксировать, когда сдвиг охватил не всю плоскость скольжения, а только часть ее ABCD,то граница AB между участком, где скольжение произошло, и участком в котором скольжение не произошло и будет дислокацией. Край экстраплоскости ABпредставляет собой линию краевой дислокации, которая простирается вдоль плоскости скольжения перпендикулярно к вектору сдвига  .

.

| Рис. 1.6. Краевые дислокации: а – сдвиг, создавший краевую дислокацию; б – пространственная схема краевой дислокации; в, г – схемы расположения атомов у дислокации. |

В металловедении широко используют понятия: «система», «фаза», «структура».

В металловедении широко используют понятия: «система», «фаза», «структура».

Совокупность фаз, находящихся в равновесии называют системой.

| Рис. 1.7. Строение зерна металла: а – схема зерна и блочная структура; |

Различают: макроструктуру – изучение строения металла и сплава невооруженным глазом или при небольшом увеличении в 30-40 раз; микроструктуру - строение металла и сплава при больших увеличениях на оптическом или электроном микроскопах.

Разрешающая способность оптического микроскопа, т.е. минимальная величина объекта, которая различима с его помощью 0,2 мкм (200 нм), а его полезное увеличение достигает ~2000 раз. Разрешающая способность электронного микроскопа 0,2-0,5 нм, из-за очень малой длины волны (0,04-0,12)·10-1нм, что значительно выше оптических.

Метод фактографии – изучение строения изломов. Под изломом понимают поверхность, образующуюся в результате разрушения металла или сплава. Метод визуального изучения изломов или оптического микроскопа при небольших увеличениях называется фратографией. Исследование особенностей тонкой структуры изломов под электронным и растровым микроскопом носит название микрофрактографии.

Для изучения атомно-кристаллического строения применяют рентгено-структурный анализ. Он основан на дифракции рентгеновских лучей (λ=0,02-0,2 нм) рядами атомов в кристаллическом теле.

Для определения химического состава микрообластей на металлографическом шлифе применяют метод рентгеноспектрального микроанализа (РСМА).

Для изучения металлов и сплавов используют также физические методы исследования: тепловые, объемные, электрические, магнитные.

Наиболее часто применяют дифференциально-термический анализ (построение кривых охлаждения в координатах температура-время). Дилатометрический метод – основан на изменении объема при фазовых переходах.

2015-06-04

2015-06-04 841

841