Активность твердых топлив и скорость газификации в значительной степени зависит от минеральных составляющих, выступающих в роли катализаторов. Относительное каталитическое влияние микроэлементов углей при газификации может быть представлено рядом:

Mn>Ba>>B, Pb, Be>>Y, Co>Ga>Cr>Ni>V>Cu.

К основным параметрам, характеризующим отдельные процессы газификации твердых топлив, могут быть отнесены:

тип газифицирующего агента;

температура и давление процесса;

способ образования минерального остатка и его удаление;

способ подачи газифицирующего агента;

способ подвода тепла в реакционную зону.

Все эти параметры взаимосвязаны между собой и во многом определяются конструктивными особенностями газогенераторов.

Обычно газифицирующими агентами служат воздух, кислород и водяной пар. При паро-воздушном дутье отпадает необходимость в установке воздухоразделения, что удешевляет процесс, но получается газ низкокалорийный, поскольку сильно разбавлен азотом воздуха.

Температура газификации в зависимости от выбранной технологии может колебаться в широких пределах 850-20000С. диапазон давлений газификации от 0,1 до 10,0 МПа и выше. Газификация под давлением предпочтительна в случаях получения газа, используемого затем его в синтезах, которые проводятся при высоких давлениях (снижаются затраты на сжатие синтез-газа).

В газогенераторах с жидким шлакоудалением процесс проводят при температурах выше температуры плавления золы (обычно выше 1300-14000С). «Сухозольные» газогенераторы работают при более низких температурах, и зола из него выводится в твердом виде.

По способу подачи газифицирующего агента и по состоянию топлива при газификации различают слоевые процессы, при которых слой кускового топлива продувается по противоточной схеме газифицирующими агентами, а также объёмные процессы, в которых большей частью по прямоточной схеме топливная пыль взаимодействует с соответствующем дутьем.

Процесс газификации угля первого поколения: Лурги, Винклера и Копперс-Тотцека, достаточно хорошо изучены и применяются в промышленности в ряде стран для получения в основном синтез-газа и заменителя природного газа.

Большинство крупных газогенераторов на твердом топливе работают по прямому процессу с газификацией топлива в движущемся слое. При этом движение топлива и дутья происходит навстречу друг другу. По этой схеме подаваемое в газогенератор дутьё происходит через шлаковую зону, где оно несколько подогревается, и далее поступает в зону горения топлива при недостатке кислорода. Кислород дутья вступает в реакции с углеродом образуя оксид и диоксид углерода одновременно.

Основными недостатками процесса Лурги является сравнительно небольшая скорость разложения водяного пара дутья, необходимость использования водяного пара как охлаждающего теплоносителя, предотвращающего сплавление и спекание золы, а также содержания в газе высших углеводородов и фенолов.

Процесс Винклера основан на использовании псевдоожиженного слоя топлива. Принцип газификации мелкозернистого топлива в кипящем слое заключается в том, что при определенной скорости дутья и крупности топлива, лежащей на решетки слой топлива приходит в движение. Процесс Винклера обеспечивает высокую производительность, возможность переработки различных углей и управлением составом конечных продуктов. Однако в этом процессе велики потери непрореагированного угля до 20-30% (масс.), выносимого из реактора, что ведет к потере теплоты и снижению энергетической эффективности процесса. Псевдоожиженный слой отличается большой чувствительностью к изменению режима процесса, а низкое давление лимитирует производительность газогенераторов.

По методу Винклера в разных странах работают 16 заводов (Испании, Японии, Германии, Кореи и другие). Газогенератор типа Винклера имеет диаметр 5,5 м; высоту 23 м и максимальная единичная мощность действующих газогенераторов этого типа в настоящее время составляет 33 тыс. м3 газа в час.

В США разработан процесс газификации угля в аппарате с последующей агломерацией золы - так называемый процесс -V, предназначенный для производства низкокалорийного газа, который может быть использован в качестве сырья для получения водорода, аммиака или метанола, а также как топлива. Газификацию проводят в присутствии кислорода и паров воды в псевдоожиженном слое при давлении 5,7-7 МПа и температуре 980-11000С. Угольная пыль отделяется в циклонах, причем из внешнего циклона пыль возвращается в газогенератор. Газ не содержит жидких продуктов, что облегчает его очистку.

Вследствие высокой температуры процесса для газификации могут быть использованы угли любого типа, включая спекающиеся, а полученный газ беден метаном и не содержит конденсирующиеся углеводородов, что облегчает его последующую очистку. К недостаткам процесса можно отнести низкое давление, повышенный расход кислорода, необходимость тонкого размола топлива.

Первый промышленный газогенератор этого типа производительностью 4 тыс. м3 в час синтез газа, был создан в 1954 году. По методу Коппер-Тотцека в мире работают 16 заводов (Япония, Греция и другие). Газогенератор Коппер-Тотцека с двумя форсунками имеет диаметр 3-3,5 м; длину 7,5 м и объём 28 м3 в час [6].

Известны неудачные попытки осуществить прямоточную факельную газификацию в условиях сухого золоудаления. В настоящее время газификацию угольной пыли проводят с жидким шлакоудалением. Для этой цели получили распространение газогенераторы вертикального типа, близкие по конструктивному оформлению к котельным агрегатам с пылеугольным сжиганием (Бабкок-Вилькокс) и газогенераторы с горизонтальной камерой газификации (Копперс-Тотцек).

Большие работы по созданию газогенераторов для газификации пылевидных топлив под высоким давлением с жидким шлакоудолением проводит американская фирма «Тексако», которая является первопроходцем в применении для газификации водо-угольных суспензий. В газогенератор подают водную суспензию угля с концентрацией до 70% (мас.), что упрощает решение многих технических вопросов и позволяет автоматизировать процесс [5]. В 1984 году японской фирмой «Убе Индастриз» пущен крупнейший в мире газогенератор Тексако мощностью по углю 1500 тонн в сутки, вырабатывающий газ для синтеза аммиака. На заводе Aioi (Япония) в 1987 году была сооружена пилотная установка производительностью 6 т. в сутки угля для газификации водо-угольных су суспензии по процессу Тексако, как наиболее прогрессивному. По проектным данным процесс осуществляется под давлением 1,96-2,94 МПа при температуре 14000С с получением смеси газов из оксида углерода, диоксида углерода и водорода, до 1991 года проводились научно-исследовательские работы совместно с «Tokyo Electric Power Co» и было переработано 533 тонны угля. Степень конверсии углерода достигала 100%. В синтез-газе содержалось до 52,3% оксида углерода, 33,2% водорода, 12,7% диоксида углерода. На воздушном дутье при подогреве суспензии до 1500С степень конверсии достигала 72%.

Недостатком этого способа подачи угля является значительный расход тепла на испарение воды в газогенераторе, но уголь не требует предварительной сушки и исключается подача пара в газогенератор. Процесс Тексако характеризуется также повышенным удельным расходом кислорода 400-450 м3 на 1000 м3 синтез-газа. Соотношение уголь: вода в суспензии колеблется в разных пределах от 70:30 до 45:55. Водо-угольные суспензии используются также для газификации под давлением 10 МПа в газогенераторе Би-2эс. Кроме того, при эксплуатации оборудования газогенераторных станций, на которых используются водо-угольные суспензии, выявлены трудности по предотвращению коррозии циркуляционных насосов и инжекционных клапанов. Однако эти недостатки не уменьшают значимости, так как процесс высокоэффективен.

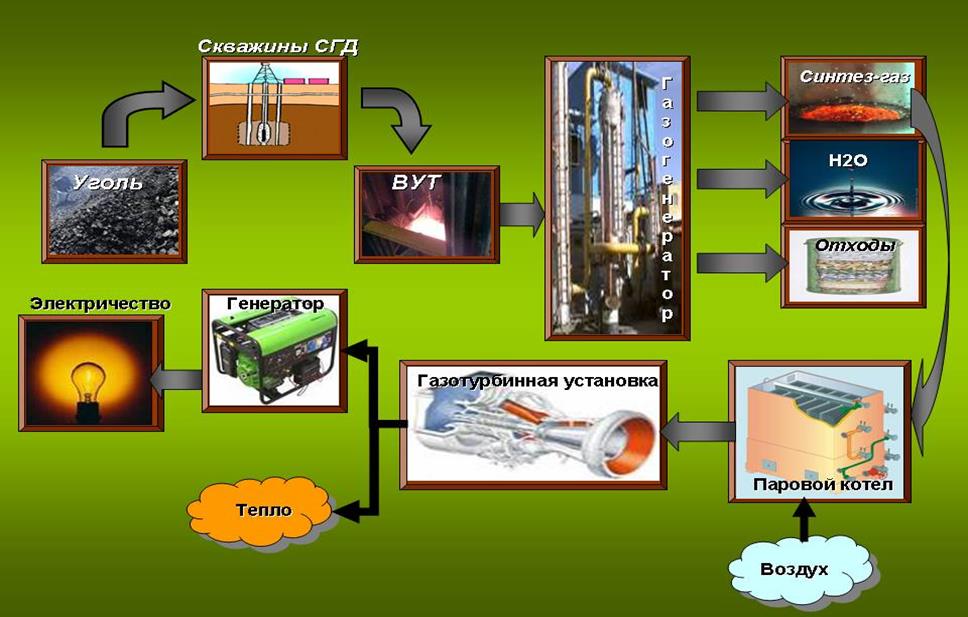

Производство газа из твердых горючих ископаемых может осуществляться на основе двух технологических приёмов: в газогенераторах наземного типа и под землёй (подземная газификация угля).

Подземная газификация угля (ПГУ) — физико-химический процесс превращения угля в горючие газы с помощью свободного или связанного кислорода непосредственно в недрах земли. При этом уголь в пласте, под землей, превращается в горючий газ (газ подземной газификации, генераторный газ, искусственный газ), обладающий достаточной калорийностью для энергетического и технологического использования.

При ПГУ с поверхности земли к угольному пласту бурят скважины, отстоящие друг от друга на расстоянии 25 - 30 м. Затем забои этих скважин соединяют по угольному пласту каналом газификации. Одна часть скважин предназначается для дутья, другая - для отвода образующегося газа. В результате этого под землей образуется газогенератор, состоящий из системы дутьевых и газоотводящих скважин, соединенных реакционным каналом.

Станции ПГУ работают на каменном и буром углях при глубине скважин до 500 м и по мощности эквивалентны добыче угля 100 - 400 тыс. тонн в год. Использование топлива методом ПГУ возможно и в тех случаях, когда разработка угольного месторождения шахтным способом нерентабельна.

ПГУ может быть отнесена к экологически чистым угольным технологиям. Так, по сравнению с традиционными способами добычи и потребления угля подземная газификация его имеет ряд преимуществ, главные из них исключение образования отчуждение земель, выброс в атмосферу угольной пыли и отсутствие при сжигании выброса золы и SO2

Подземную газификацию углей как метод физико-химического превращения угля в горючий газ непосредственно на месте залегания угольных пластов впервые начали реализовывать в бывшем Советском Союзе в 1933 году. В начале 60-х годов эксплуатировали пять опытно-промышленных станций «Подземгаз», в том числе в Украине на каменных углях- Лисичанскую в Донбассе.

Основные стадии процесса подземной газификации углей - бурение с поверхности земли на угольный пласт скважин, соединение этих скважин каналами по угольному пласту, и наконец, нагнетание в одни скважины воздушного или кислородного дутья и извлечение из других скважин образовавшегося газа. Газообразование в канале происходит за счет химического взаимодействия свободного и связанного кислорода с углеродом и термического разложения угля.

Недостатки традиционной технологии подземной газификации угля - низкая теплота сгорания получаемого газа, за счет осуществления процесса на воздушном дутье, недостаточная стабильность и управляемость процесса, недостаточная экологическая чистота предприятий подземной газификации углей, прежде всего из-за неполного улавливания соответствующих продуктов, большой объём буровых и подготовительных работ, достигающей в себестоимости газа 30-35%; несмотря на это традиционная подземная газификация является надежной базой для её дальнейшего совершенствования.

В США наиболее интенсивные работы по подземной газификации угля были начаты в 1972 году. В течении 1972-1989 годах было проведено более тридцати экспериментов в различных горно-геологических условиях. Если первые полевые работы проводили на воздушном дутье с получением низкокалорийного газа, то основное большинство последующих испытаний осуществляли на парокислородном дутье с получением среднекалорийного газа. Наилучшие результаты с США были достигнуты при направленном подводе дутья к реакционной поверхности угольного пласта, что подтверждает результаты ранее проведенных экспериментов у нас в стране.

В настоящее время технология подземной (как, впрочем, и наземной) газификации угля развивается на Дальнем Востоке (Дальневосточный государственный технический университет и КГУП «Примтеплоэнерго» совместно с китайскими партнёрами).

На постсоветском пространстве методом подземной газификации вырабатывается газ из бурого угля на Ангренском месторождении (Узбекистан). Для реализации этой идеи было создано специальное оборудование, в т.ч. наклонного и горизонтального бурения, поскольку в этом случае газификация горючих ископаемых происходит прямо на месте их залегания.

В настоящее время наиболее детальное и квалифицированное исследование возможностей подземной газификации угля в США осуществляет компания «Энерджи Интернейшинал». В докладе ее президента А.Г. Синглтона проанализированы результаты подземной газификации угля в США и сформулированы некоторые аспекты.

Основные выводы исследований подземной газификации угля следующие:

1) Эксплуатационные затраты на производство генераторного газа при подземной газификации угля меньше, чем при надземной газификации угля.

2) Капитальные затраты, при близких по размерам предприятий, гораздо меньше чем при подземной газификации угля.

Экологические показатели технологии подземной газификации угля выходят на максимум при более низкой производительности предприятия.

Синтез-газ при подземной газификации угля вполне успешно конкурирует с аналогичным продуктом, получаемым при паровым риформинге природного газа.

Широкомасштабное промышленное внедрение подземной газификации угля возможно только при условии повышения степени управляемости процесса, одновременном снижении удельных затрат и увеличении использовании угольного пласта.

Основные резервы повышения эффективности подземной газификации угля:

- совершенствование схемы газификации к конструкции подземного газогенератора с целью активного и направленного взаимодействия окислителя с реакционной поверхности огневого забоя, несмотря на выгазовывания угольного пласта.

- снижение непроизводительных потерь тепла.

Большие перспективы открываются перед подземной газификации угля при переходе на большие глубины 700 м и более.

Лекция 12. Новые технологии разработки месторождений без оставления рудных целиков

Лекция 13. Технология скважинной гидродобычи

Одним из прогрессивных технологических решений, обеспечивающих непрерывность процессов, является гидравлический способ добычи угля. При этом способе наиболее трудоемкие процессы (выемка, погрузка и транспортирование угля) объединены в один — гидроотбойку, при которой энергия струи воды под давлением отбивает уголь, смывает его от забоя и самотеком доставляет по выработкам в камеру подъема. Крепь в очистном забое отсутствует, так как активная длина струи воды, достигающая 10—15 м, создаваемая современными насосами и гидромониторами, позволяет вести выемку угля без присутствия людей непосредственно в очистном забое.

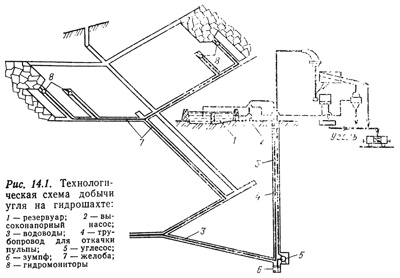

Упрощенно технологическую схему работы гидрошахты можно представить в следующем виде (рис. 14.1). Вода высоконапорными насосами из резервуара подается по трубам в забой к гидромониторам и ее струя отбивает уголь от массива на транспортабельные куски. Потоком воды по желобам, уложенным в выемочных штреках, уголь доставляется в камеры гидроподъема. Здесь угольная пульпа поступает на дробильные установки, обеспечивающие улавливание металлических предметов, дробление и классификацию угля, а затем в зумпф. Далее углесосами уголь транспортируется по трубопроводу на обогатительную фабрику, где обогащается, обезвоживается, делится на фракции по крупности, сушится, подается на склады и в железнодорожные вагоны. Отработанная вода сбрасывается в шламовый отстойник, где из нее выпадают мелкие частицы угля и породы. Осветленная вода скапливается в резервуаре, откуда насосами вновь подается в шахту, т. е. осуществляется замкнутый оборот воды.

Гидравлическая добыча применяется на пластах мощностью 0,9—20 м с углами падения 5—80°, по газу метану — до сверхкатегорных включительно, на пластах со спокойным залеганием и до сложных тектонических структур. Такой широкий диапазон горно-геологических условий для использования гидравлической добычи обусловлен гибкостью и разнообразием технологических схем. К их числу относятся:

- гидравлическая и механогидравлическая выемка угля в коротких очистных забоях с проведением выемочных выработок и печей гидромониторами или комбайнами;

- механическая отбойка угля в комплексно-механизированных длинных очистных забоях со смывом отбитого угля и дальнейшим его гидротранспортированием;

- механогидравлическая выемка угля в длинных комплексно-механизированных забоях.

Разнообразное сочетание схем очистной выемки угля стало возможным на основе использования гидротранспорта.

Новый этап в истории водно-угольного топлива начался с 80-х годов XX века. За это время использование ВУТ в масштабах, сравнимых с промышленными, было освоено в Японии и Китае; водно-дисперсионные угольные смеси стали использоваться и в США — правда, вода там применяется лишь в качестве транспорта: после доставки смеси в район теплоэлектростанции угольная пыль высушивается и лишь потом сжигается. Получила развитие технология сжигания ВУТ и в России — именно в нашей стране была изобретена технология, позволяющая сжигать ВУТ без предварительного обезвоживания и, главное, использующая для приготовления горючей смеси не уголь, а отходы его добычи и обогащения.

Одним из наиболее экономически обоснованных и экологически целесообразных путей замещения газового и нефтяного видов топлив на крупных ТЭЦ и в котельных является применение композиционного водоугольного топлива. Водоугольное топливо представляет собой дисперсную систему, состоящую из тонкоизмельченного угля, воды и реагента-пластификатора.

Таблица - Состав ВУТ:

| Уголь | (кл. 0-200(500) мкм) – 59-70% |

| Вода | 29-40% |

| Реагент-пластификатор | 1% |

| Температура воспламенения | 450-650°С |

| Температура горения | 950-1050°С |

Дополнительные характеристики:

· обладает всеми технологическими свойствами жидкого топлива: транспортируется в авто- и железнодорожных цистернах, по трубопроводам, в танкерах и наливных судах, хранится в закрытых резервуарах;

· сохраняет свои свойства при длительном хранении и транспортировании;

· взрыво- и пожаробезопасно.

2015-06-04

2015-06-04 1388

1388