5.3.1. Токарный модуль предназначен для автоматической обработки деталей (тел вращения) и состоит из станка с ЧПУ МОД.16К20ФЗС32, ПР со сменными схватами (одно- или двухпозиционными), накопителя заготовок МН, устройств управления станком (УЧПУ мод.2Р22) и ПР (СЧПУ мод. "КОНТУР-1").

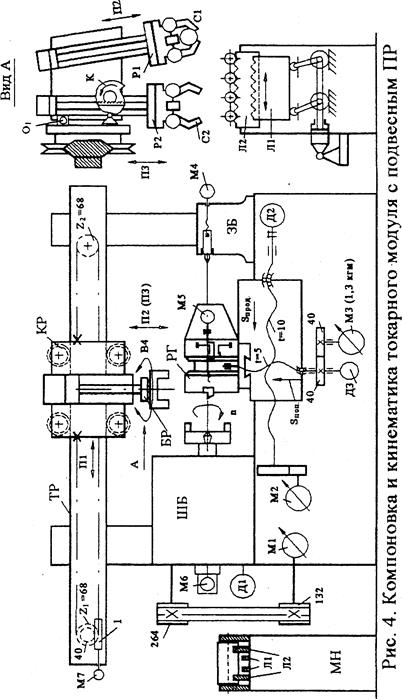

5.3.2. Станок (рис. 4) состоит из станины, шпиндельной бабки (ШБ), крестового суппорта с револьверной головкой (РГ) и задней бабки (ЗБ). Главный привод - бесступенчатый (от двигателя M1 постоянного тока), n = 20...2240 об/мин. Приводы продольной и поперечной подач также бесступенчатые (от двигателей М2, М3), Sм = 0...5000 мм/мин.

Для контроля за вращением шпинделя (при резьбонарезании) и перемещениями суппорта предусмотрены датчики обратной связи Д1, Д2, ДЗ (вращающиеся трансформаторы). Шестипозиционная РГ имеет горизонтальную и параллельную оси шпинделя ось поворота (от двигателя М5). Заготовку крепят в патроне (привод зажима - от двигателя M6). Поджим заготовок (валов) осуществляется пинолыо ЗБ (с приводом от двигателя М4).

5.3.3. Промышленный робот (ПР) предусмотрен в трех исполнениях: подвесном, напольном и встроенном. Подвесной ПР (рис. 4) предназначен для загрузки заготовок типа валов сверху. Несущим узлом является траверса ТР, установленная на стойках сзади станка. По ней в направлении П1 может перемещаться (от двигателя М7) каретка КР с одной или двумя руками (Р1, Р2). Схваты (С1, С2) каждой руки имеют по две пары подвижных губок для зажима (тарельчатыми пружинами) и разжима валов (гидроцилиндрами). При двуруком исполнении выдвижение (П3, П2) и отвод рук сопровождается покачиванием вокруг

оси O1 для совмещения схватов с линией центров (покачивание осуществляется кулачком К от реечной передачи, в которой зубья рейки нарезаны на штоке выдвижного гидроцилиндра). В руке Р1 встроен блок БР ротации В4 для поворота валов на 180° над линией центров для переустанова валов в центрах станка или для поворота их над МН.

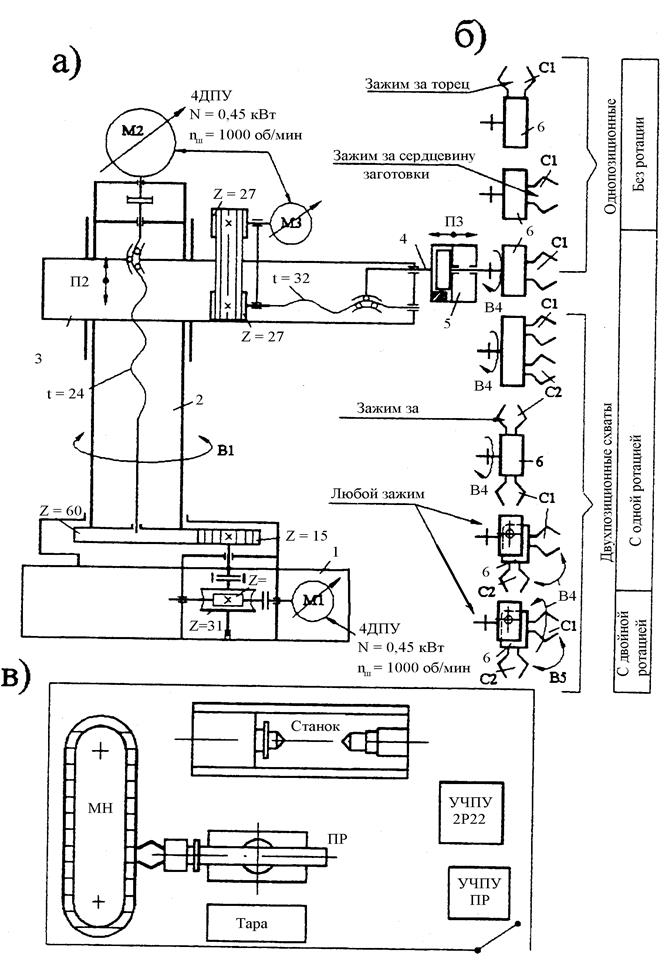

Напольный ПР (рис. 5а) предназначен для загрузки станка заготовками типа дисков, втулок и коротких валов. ПР состоит из манипулятора, сменных схватов и СЧПУ. На основании 1 манипулятора крепится поворотная (B1) стойка 2, по которой может перемещаться (П2) консоль 3, а относительно последней - выдвижная (П3) рука 4. Приводы движений B1, П2, П3 бесступенчатые и осуществляются от двигателей m1, М2, М3 постоянного тока. Поворот В4 реализуется блоком ротации 5 от встроенного в него неполноповоротного пневмодвигателя (на 90° или 180°). Сменные схваты с приводом 6 имеют семь (рис. 5б) исполнений (одно- или двухпозиционные, с одной или двумя парами губок в одном схвате, с зажимом за торец или середину заготовки). В двухпозиционном схвате захват С1 предназначен для заготовок; а захват С2 - для обработанных деталей. При зажиме за торец перепад зажимаемых диаметров одним схватом (до и после обработки) не должен превышать 40мм. Загрузку станка валами следует производить сверху (т.к. выдвижению П3 мешает РГ), поэтому подъем П2 должен предшествовать выдвижению П3. Перед ротацией В4 на 180° с целью переустановки валов в центрах также следует предусматривать подъем П2 руки.

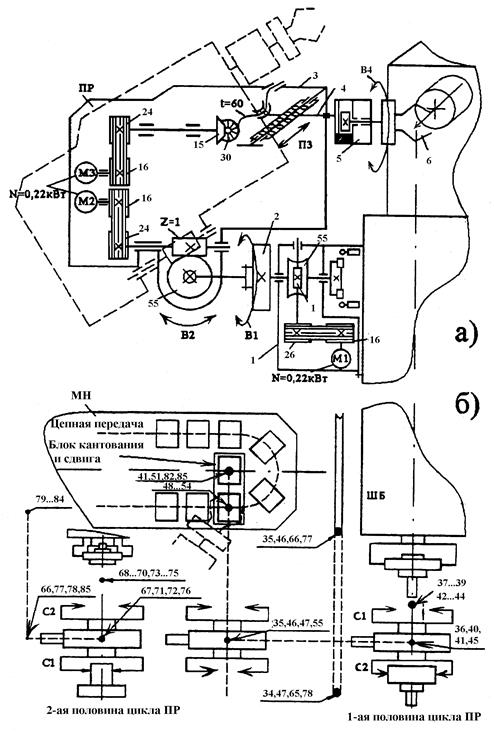

Встроенный ПР (рис. 6) предназначен для загрузки станка заготовками в виде колец, дисков, втулок. Манипулятор ПР состоит из основания 1, поворотного корпуса 2 (B1), поворотной руки 3 (В2), блоков сдвига 4 (П3) и ротации 5 (В4). Бесступенчатые приводы движений B1, B2, П3 выполнены от двигателей M1, М2, М3 постоянного тока. Блок ротации 5 и сменные схваты такие же, как у напольного ПР. Движение П3 предназначено для ввода-вывода заготовок под кулачки патрона и для подъема-опускания их на МН.

5.3.4. Магазин-накопитель (МН) (в двух исполнениях) предна-значен для размещения заготовок и обработанных деталей типа втулок,

колец, дисков с периодической их сменой в позиции захвата (схватом ПР). Первый тип МН (в виде многоместного тактового стола) представляет собой шаговый цепной транспортер (рис. 5в, 6б) с размещенными на нем 24 или 48 позициями, на которые могут устанавливаться вертикально или горизонтально заготовки либо непосредственно, либо через промежуточные приспособления - спутники или кассеты с гнездами. При

|

Рис. 5. Станочный модуль с напольным ПР

|

Рис. 6. Встроенный ПР

необходимости МН может иметь кантователь для съема с позиции захвата и поворота заготовок на 180° (для их двухсторонней обработки). Второе исполнение (реечный МН, рис. 4) выбирают для горизонтального размещения валов. Шаговое перемещение заготовок выполняется периодическим смещением (от гидроцилиндра) подвижных реек Л1 относительно неподвижных реек Л2. В позиции захвата может устанавливаться кантователь для подъема и разворота валов в горизонтальной плоскости.

Кроме МН в станочном модуле может предусматриваться обычная тара для выгрузки со станка обработанных деталей (с вертикальной или горизонтальной укладкой или навалом).

5.3.5. Устройство УЧПУ мод. 2Р22 представляет собой контурно - позиционную систему управления станком с встроенной мини-ЭВМ "ЭЛЕКТРОНИКА МС 1201.02". УЧПУ позволяет управлять одновременно двумя координатами (X, Z) с использованием линейной и круговой интерполяции. В контрольной работе предусмотрен ввод информации в УЧПУ с применением перфоленты (ПЛ) с записью управляющей программы (УП) на 8-и дорожках в коде ИСО - 7 бит (табл. 5). Дискретность записи перемещений, рабочих подач и выдержки времени – 0,001 на 1 импульс. Например, перемещение на 25 мм, подачу Sо=0,25 мм/об и выдержку в 1,5с записывают числом импульсов соответственно: 25000; 250; 1500.

Вводимая в УЧПУ информация считывается кадрами, запоминается, преобразуется в микропроцессоре в импульсную форму, подается оттуда по параллельным каналам на главный привод, приводы подач и на электроавтоматику станка. Датчики положения Д1, Д2, ДЗ (рис. 4) вырабатывают при движениях импульсы (1000 импульсов на 1мм перемещения) и по каналам обратной связи подают их для сравнения с потоком импульсов микропроцессора, контролируя тем самым точность перемещения.

5.4. КОДИРОВАНИЕ ИНФОРМАЦИИ (Примеры см. на с. 13, 30, 31)

5.4.1. Информацию в УП записывают кадрами; каждый кадр содержит информационные слова, состоящие (табл. 5) из буквенных адресов и нескольких цифр (наибольшее число цифр указано в табл. 5 точками). Первым словом кадра является его номер (№...), последним - символом - *.

Порядок промежуточных слов - произвольный. В одном кадре нельзя задавать слова с адресами F и Е, слова с одинаковыми адресами. Перемещения можно задавать в абсолютных (X, Z), относительных (U, W)

и смешанных (X, W или U, Z) координатах. Отдельными кадрами кодируют выдержку времени (D...), слова G10 (режим постоянной скорости резания), G11 (отмена G10), М02 (конец УП). Для управления станком и УЧПУ используют также слова (команды): МО8, М09 (включение и выключение СОЖ); М17 (конец описания контура детали); М20 (передача управления на ПР); L01...L10 (стандартные циклы) и т. д.

5.4.2. Программирование вращения шпинделя, скоростей перемещения инструмента, его смены и выдержки времени.

5.4.2.1. Частоту вращения n задают адресом S с цифрами, например: S2-800, где 2- поддиапазон n2=63...900 об/мин; "-" вращение пo часовой стрелке с частотой 800 об/мин. Вращение против часовой стрелки задают без знака. Два других поддиапазона: 1- для n1=20...375 об/мин, 3 - для n3=160...2240 об/мин (n регулируется бесступенчато). При задании постоянной скорости резания (по команде G10) n программируют для того Æ, с которого начинается обработка (см. кадры 14,15 с. 31).

5.4.2.2. Рабочую подачу задают адресом F с величиной оборотной подачи в импульсах (1000 имп. на 1 мм/об), например, для Sо=0,25 мм/об кодируют F 250. Подачу назначают по любой из координат X, Z (она является геометрической суммой при задании одновременно по Х и Z). Диапазон подач 0,01…40 мм/об.

5.4.2.3. Ускоренный ход суппорта (подвод, отвод) по обоим координатам задают адресом Е без числа. Отвод в исходное положение не программируют, т.к. он выполняется по команде на смену инструмента или по команде М02. Скорость ускоренного хода Vx=Vz=5000 мм/мин (см. кадры 2, 5, 7 и др. на с. 31).

5.4.2.4. Смена инструмента программируется адресом Т с числом, указывающим позицию инструмента на РГ, например, Т6.

5.4.2.5. Выдержку времени задают адресом D с числом секунд, выраженных в импульсах (1000 импульсов на 1с). Например, для выдержки в 1,5с программируют D1500.

5.4.3. Программирование рабочих ходов (продольных, поперечных, контурных).

5.4.3.1. Продольные переходы в абсолютных координатах задают адресом Z с числом импульсов, соответствующим положению конечной точки перехода в системе ХÅZ с учётом знака. Например, для положения конечной точки перехода Z = -12,5 мм задают Z-12500. В относительных координатах задают адрес W с числом импульсов, соответствующим перемещению ΔZ = Zj – Zj-1, где j - конечная точка перехода. Например, для Zj = -40мм, Zj-1= -10 mm, ΔZ=-40-(-10) = -30 мм, программируют W-30000.

5.4.3.2. Для поперечных переходов в абсолютных координатах программируют адрес Х с числом, равным конечному диаметру Dj перехода (в импульсах), а в относительных - адрес U с числом, равным разности(Dj – Dj-1) диметров в имп., например, Х-40000 (конечная точка перехода соответствует Dj = 40 мм), U-10000 (перемещение к линии центров от Dj-1 = 40мм к Dj = 30мм).

5.4.3.3. При программировании обработки конусов перемещения по обоим осям задают в одном кадре в относительных (U, W) или абсолютных (X, Z) координатах. Например, U22000 W -30000 (обработка прямого конуса с перепадом диаметров 22 мм и перемещением по оси Z в сторону шпинделя на длину 30 мм).

5.4.3.4. Программирование фасок и галтелей кодируют одним кадром, в котором задают:

1) адрес координаты (X, U, Z или W),no которой идет обработка перед фаской (галтелью);

2) величину (со знаком) положения (для Х и Z) конечной точки фаски (галтели) или перемещения (для U и W) в эту точку;

3) адрес фаски - С (для галтели- Q);

4) величину фаски (или радиус галтели) со знаком, указывающим направление ее обработки по оси X. Направление обработки по оси Z задают только в сторону шпинделя. Начальная точка фаски (галтели) не является опорной точкой (т.* на рис. 1).

5.4.3.5. Обработку дуг окружности программируют кадром, в котором задают:

1) два адреса координат (X, Z или X, W или U, Z или U, W) с числовыми значениями конечной точки дуги или перемещения в эту точку (с учетом знака);

2) адрес R с числовым значением этого радиуса со знаком "-" при формировании его против часовой стрелки и без знака - по часовой стрелке (рис. 2). Точка экстремума на дуге считается опорной точкой (т. 5, рис. 2), поэтому в кадре, задающем, перемещение в эту точку, предусматривают команду G05, предотвращающую торможение привода подач в этой точке.

5.4.4. Программирование стандартных циклов для типовых переходов.

5.4.4.1. Цикл L01 резьбонарезания резцом программируют в одном кадре фразой: L01 F...W-…X…A…P...C…, где F - ход резьбы, W -длина рабочего хода, Х - внутренний диаметр резьбы (X ≈ Dрезьбы –1,4 • F), А - наклон конической резьбы (A=Dmax-Dmin; А0 - для цилиндрической резьбы); Р - наибольшая глубина резания (на радиус) за 1 проход, Р ≤ 0,2•F; С - сбег резьбы (С = 1000, если сбег равен F и С=0, если сбег не предусмотрен). Все параметры - в импульсах. Цикл L01 многопроходный, каждый проход содержит рабочий ход на длину W, отвод по Х на 1мм, отвод по Z (на W) и подвод в начальную точку цикла по Х на 1 мм. Начальную точку 0 j, цикла задают перед кадром L01. Её координаты Xj=Dнар (или Dвнутр), Zj= Zн + 2•F, где Zн - координаты начала резьбы в системе Х Å Z (см. кадры 25, 26, с. 31).

5.4.4.2. Цикл L02 точения канавок имеет в кадре следующую структуру: L02 D...X....A….P...., где D - выдержка времени для зачистки, Х - внутренний диаметр канавки, А - ширина канавки, Р - ширина режущей кромки резца (все в импульсах). В кадре перед циклом L02 задают начальную точку (Хj, Zj)цикла, которая по оси Х должна отстоять от начального диаметра канавки на 1-2 мм, а по оси Z соответствовать координате левого её торца. Цикл L02 - многопроходный, если А>Р. В этом случае для врезаний с перекрытием задают Р в кадре на 0,5-1,5 мм меньше действительной ширины кромки, а параметр А уменьшают на ту же величину. Этапы цикла: рабочая подача до координаты X; выдержка времени D; ускоренный отвод в начальную точку; смещение резца по Z на величину Р; рабочая подача до координаты Х и т.д. В конце резец отводится в точку с координатами Xk=Xj; Zk=Zj+A-P (см. кадры 22,23, с. 31).

5.4.4.3. Циклы L03 и L04 для наружного и внутреннего точения по схеме "петля" - однопроходные; структура записи:

L03 ( или L04) W…..., где W - длина рабочего хода со знаком. Цикл содержит: рабочий ход на длину W; отвод по оси Х на 1мм; отвод по оси Z на длину W и подвод по оси Х на 1 мм в начальную точку цикла (см. кадры 5, 6, 7,8 с. 31 и кадры 13,14 с. 32).

5.4.4.4. Цикл L05 - "торцевая петля" аналогичен предыдущим и реализуется при подрезке терцев. Структура цикла L05 X......, где Х -

конечный диаметр подрезаемого торца (см. кадры 13... 17 с. 31).

5.4.4.5. Цикл глубокого сверления L06 многопроходный, с периодическим выводом сверла. Структура цикла L06 P....W......, где Р -

глубина сверления за 1 проход, W - общая глубина сверления. Этапы цикла: рабочих ход на глубину Р; отвод в начальную точку цикла;

подвод в точку на 3 мм ближе предыдущего сверления; рабочий ход на глубину (Р+3) мм; отвод в начальную точку и т.д. (см. кадры 2,3 с. 31).

5.4.4.6. Цикл резьбонарезания L07 метчиком - однопроходный. Записывают его так: L07 F…W..., где F - ход резьбы, W - длина рабочего хода при нарезании (W на 2F больше длины резьбы). Начальная точка цикла Xj=0; Zj=Zт+2F (Z, - точка начала резьбы в системе Х Å Z), см. кадры 19,20 с. 31.

5.4.4.7. Многопроходные циклы L08, L09 применяют для получения ступенчатого контура детали из цилиндрической заготовки (L08) или из поковки и литья (L09). Контур должен быть с увеличением (уменьшением) диаметров в сторону шпинделя при наружной (внутренней) обработке. Структура циклов: L08 (или L09) А...Р..., где А - диаметральный припуск, оставляемый под чистовую обработку (А0, если припуск не оставляют), Р - наибольшая глубина одного прохода (на радиус). После записи цикла L08 (L09) следуют кадры (не > 15), содержащие описание контура детали (в сторону шпинделя), которое заканчивают командой М17. Кадры с фаской (галтелью) считаются за два. Конечной точкой циклов L08, L09 является конечная точка описания контура детали. Начальную точку циклов задают перед кадром L08 (L09). В цикле L08 начальная точка имеет координаты Хj=D3, Zj=Zт (Zт - координата правого торца заготовки в системе Х Å Z). Координаты начальной точки для цикла L09 зависят от соотношения припуска tд по диаметру и tт, по торцу. Если 4tт>tд, то Xj=Dт+ 4tт Zj=Zт+tт; если 4tт<tд, то Xj=Dт+tд, Zj=Zт+0.25tд,, где Dт - диаметр торца детали, Zт - координата торца детали. Если в цикле L09 контур детали начинается с фаски, галтели или с конуса, то следует в начале контура задать "условную", цилиндрическую ступень (двойные штрихи на рис. с. 30) длиной tд, и диаметром начала фаски, галтели или конуса. Число проходов в циклах L08, L09 зависит от соотношения tд и Р. В цикле L09 отдельные проходы выполняются по траекториям параллельным конечному контуру детали, в цикле L08 - так же, как в циклах L03 (L04), начиная с большего (меньшего) диаметра, см. кадры 2,...,7 с. 32.

5.4.4.8. Цикл L10 чистовой обработки по контуру используют при выполнении черновых и чистовых переходов с одного установа. Его задают фразой L10 В...., где В - номер предшествующего кадра начала описания контура детали в циклах L08 (L09). Перед кадром L10 задают: кадр чистового режима резания с адресами S, F, Т (чистовой припуск А задан ранее в циклах L08, L09) и кадры с начальной точкой цикла L10, за которую принимают точку начала контура детали. Конечной точкой цикла является последняя точка описания детали в циклах L08, L09, см. кадры 8...11, с. 32.

2015-06-04

2015-06-04 630

630