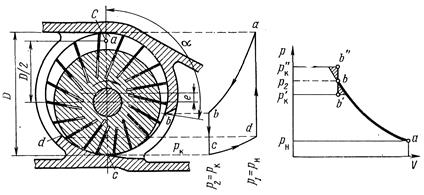

Пластинчатый компрессор состоит из цилиндра, в котором вращается эксцентрично расположенный ротор с пластинами, уложенными в пазы. В отличие от шиберного насоса объём камер (ячеек), разделённых пластинами, при вращении ротора изменяется от максимального значения до минимального, вследствие чего газ сжимается постепенно с момента отсечки камеры от всасывающего канала в точке a (рис. 17.1) до момента, когда передняя пластина камеры достигает кромки выхлопного окна b.

Рис. 17.1. Схема пластинчатого компрессора и индикаторные диаграммы:

abcd – нормальная (p2 = pк): abb’’ - линия сжатия с «недожатием» газа (p2 <  );

);

abb’ – то же, с «пережатием» газа (p2 >  )

)

После мгновенного выравнивания давление в камере сохраняется постоянным, при этом газ выталкивается в нагнетательный канал до тех пор, пока передняя пластина камеры не достигает точки, в которой ротор почти касается цилиндра (точка c). При движении камеры в области от c до d расширяется остаток газа, заключённый в «мёртвом» пространстве (в зазоре между ротором и цилиндром в его нижней части).

Диаграмма изменения давления, изображенная справа на рис.17.1, напоминает индикаторную диаграмму поршневого компрессора. Но это только в том случае, если давление сжатия p 2, зависящее от с т е п е н и с ж а т и я камеры на участке ab, равно давлению в нагнетательном патрубке p к (нормальная диаграмма). В противных случаях индикаторные диаграммы изменяются по линиям bb’ или bb’’. Выравнивание давления p 2 в камере и конечного давления p к происходит скачком в момент соединения рабочей камеры с областью нагнетания. При этом непроизводительно затрачивается дополнительная работа (заштрихованные площади).

Отсюда следует, что при наиболее выгодных условиях работы пластинчатых компрессоров давление в нагнетательном патрубке должно быть равно давлению сжатия. Однако и при значительном различии давлений указанные потери не превышают потерь в клапанах компрессоров с возвратно – поступательным движением поршней.

Число пластин (от 2 до 30) зависит от размеров машины, перепада давления в компрессоре, от материала пластин, способа смазки и охлаждения. Чем больше пластин, тем меньше перепад давления между соседними камерами. При этом уменьшаются перетекания газа и снижаются напряжения изгиба в пластинах, но одновременно усиливается износ цилиндра. Материал пластин – сталь, композиции на основе синтетических и углеграфитов, армированный тефлон. Пластины из малопрочных материалов толще, чем стальные, и чтобы не снижался рабочий объём компрессора, устанавливают меньшее их число, хотя это и приводит к увеличению перепада давления между соседними камерами. При меньшем числе пластин требуется более обильная смазка цилиндра для снижения перетекания газа. При впрыскивании масла число пластин снижают во избежание увеличенных аэродинамических потерь. Наклонное расположение пластин в сторону вращения вала способствует снижению трения пластин в пластин в пазах и опасности их защемления.

Частоту вращения ротора ограничивает допускаемая окружная скорость конца пластины, равная примерно 13 м / с для стальных и 8 – 18 м / с для пластмассовых и графитовых пластин. Превышение частоты вращения сверх номинальной (паспортной) приводит к быстрому износу пластин.

Для уменьшения трения в цилиндр вставляют два чугунных или бронзовых беговых кольца. Пластины прижимаются к беговым кольцам и скользят по их внутренней поверхности. Вследствие вращения колец относительная скорость между ними и пластинами небольшая, благодаря чему взаимный износ колец и пластин меньше, нежели трущейся пары пластина – цилиндр в отсутствие колец. При этом окружную скорость можно увеличить примерно до 18 м / с.

У машин с небольшой частотой вращения ротора собственной инерции для уплотнения пластин не хватает, и поэтому для прижатия их к цилиндру используют спиральные пружины.

В одноступенчатом компрессоре степень повышения давления обычно не превышает 5. Более высокие значения ε (до 16) получают в двухступенчатых машинах с промежуточным охлаждением. Обычно их устанавливают на общей оси с электродвигателем, реже вторую ступень размещают над первой, связывая роторы обеих ступеней парой цилиндрических шестерён.

Рабочий объём пластинчатого компрессора при числе пластин z ≥ 12 можно определить приближённым методом (см. раздел: Роторно – поступательные насосы)1. Так как линейная скорость точки c, отстоящей от оси вращения на D / 2 (см. рис. 17.1), равна πDn, то секундный рабочий объём

,

,

где χ – коэффициент стеснения рабочего объёма пластинами  ,

,

D, l – диаметр и длина ротора; e – эксцентриситет; s, z – толщина и число пластин.

Объёмный расход газа на входе компрессора

,

,

где λ – коэффициент, которым учитывают те же факторы, что и в поршневой машине, - подогрев газа при всасывании, перетекания газа через уплотнения, а также влияние мёртвого пространства. Этот коэффициент можно определить по опытной формуле

,

,

где 0,05 – коэффициент для крупных машин; 0,10 – для малых2.

Внутреннюю степень повышения давления можно определить из уравнения политропы:

____________

1Точный метод геометрического расчёта пластинчатого компрессора при любом числе пластин с учётом их наклона см. [5, с. 214].

2Классификация роторных и поршневых машин по объёмному расходу газа на входе одинаковая (см. сноску на стр. в § 14.1)

.

.

Степень сжатия  зависит от угла сжатия α (см. рис. 17.1). Можно показать, что

зависит от угла сжатия α (см. рис. 17.1). Можно показать, что  . Поэтому давление в конце сжатия

. Поэтому давление в конце сжатия

,

,

где m – показатель политропы, при сжатии воздуха равный 1,5 – 1,6 (подвод тепла за счёт трения пластин). Если вместо p 2 и α подставлять текущие значения соответствующих величин, то последнюю формулу можно использовать для построения теоретической линии сжатия.

При расчёте мощности компрессора с заданным отношением p к / p н можно использовать статистические данные о внутреннем изотермическом или адиабатическом и механическом КПД. Эти величины изменяются в довольно широких пределах в зависимости от отношения давлений.

Вакуумные насосы рассчитаны на объёмный расход газа на входе 0,01 – 100 м3 / мин (0,6 – 6000 м3 / ч), а компрессоры – на 0,1 – 60 м3 / мин (6 – 3600 м3 / ч).

2015-06-05

2015-06-05 3280

3280