| Форма обучения | Заочная |

| Всего учебных часов по учебному плану | |

| В том числе: Аудиторных занятий | |

| Из них лекций | |

| Практических занятий | |

| Самостоятельная работа | |

| Семестровый контроль | Курсовий проект |

| Итоговый контроль | Екзамен |

1. Последовательность проектной деятельности.

Термические подразделения на металлургических предприятиях проектируются:

- в виде термических отделений в составе сталеплавильных цехов, всех типов прокатных цехов трубных цехов, кузнечно-прессовых, литейных, ремонтно-механических;

- в виде термических участков включенных в производственный процесс. Такие участки могут быть в линиях непрерывной разливки стали, в потоке всех видов прокатных станов, либо в потоке непрерывных линий (например, линий литейно-прокатных модулей).

- в виде отдельных самостоятельных цехов.

На машиностроительных заводах термические подразделения также проектируются:

- в виде термических отделений в составе стале- или чугунолитейных цехов, кузнечно-прессовых цехов, механообрабатывающих цехов, инструментальных и др.;

- в виде термических участков в поточных линиях изготовления различной металлопродукции (например, линиях производства деталей подшипников качения, инструментов, зубчатых колес и т.п.)

- в виде отдельных самостоятельных термических цехов.

Проектирование предприятий и цехов является завершающим этапом научных исследований и в то же время первым этапом внедрения достижений науки и техники в производство. Новизна, прогрессивность, эффективность – непременные составляющие любого проекта.

Целью проектаявляется разработка и осуществление четырех возможных направлений:

- строительство нового предприятия;

- расширение действующего предприятия;

- реконструкция устаревшего предприятия;

- техническое перевооружение действующего предприятия.

- ликвидация производства.

В соответствии с существующими нормами введен следующий порядок проектирования. Весь период подготовки документации разбивается на 2 этапа:

– предпроектный период;

– проектный период.

Они включают разработку следующих материалов:

1) обоснование необходимости проектирования и строительства, технические требования к объекту;

2) разработка технического задания (ТЗ) на проектирование;

3) разработка технологического задания (ТЛЗ) и его согласование;

4) разработка технико-экономического обоснования (ТЭО) и выполнение технико-экономических расчетов (ТЭР) с последующим их согласованием, утверждением и доработкой;

Эти последовательно выполненные проектные работы составляют предпроектный период. После доработки повторного согласования и утверждения заказчиком приступают к выполнению непосредственного проектного периода.

В проектном периоде ведутся следующие работы:

1) разработка проекта и сметной документации с последующим согласованием и утверждением заказчиком;

2) разработка рабочей документации и сметы по объектам.

2. Тендер и тендерная документация.

Порядок разработки и состав бизнес-плана.

Тендер — предложение для заключения договора и торги (конкурсная форма размещения заказов на закупку оборудования, привлечения подрядчиков для сооружения комплектных объектов, выполнения проектов и оказания инжиниринговых услуг). Торги (тендер) могут объявляться на строительство, расширение, реконструкцию, техническое перевооружение, модернизацию объектов, разработку проектов и инвестиционной политики предприятия. Тогда тендерная документация есть комплект документов, содержащих информацию по организационным, техническим и коммерческим вопросам проведения торгов.

Ряд договоров может быть заключен только посредством проведения торгов при наличии нескольких участников.

Договор может быть заключен посредством проведения торгов с лицом, выигравшим торги. В качестве организатора торгов может выступать собственник вещи или обладатель имущественного права либо специализированная организация, выступающая от их или от своего имени. Торги проводятся в форме аукциона или конкурса.

Конкретные требования (права и обязанности) устанавливаются Заказчиками при разработке положений о тендерных комитетах, которые готовят, контролируют и выдают рекомендации участникам тендеров по ходу проведения торгов. В этом случае под тендерной документацией понимают весь объем письменной информации, несущей в себе условия реализации на местном рынке конкретного проекта, определенного Заказчиком, путем проведения торгов на конкурсной основе. Такие торги в коммерческом мире и называют тендерной системой или просто тендером. В широком смысле под тендером понимают конкурс предложений участников, претендующих на получение заказа.

Претенденты, получившие право разработки предложения, должны до фиксированного срока получить у Заказчика необходимые технические и коммерческие требования для подготовки технико-коммерческого предложения. С этого момента претенденты называются биддерами (bidder - делающий предложение). Комплектное предложение разбивается на пакеты (части):

а) техническое предложение;

в) ценовое предложение;

г) предложение по финансированию сделки.

Одновременно с подачей первых двух пакетов биддер обязан внести в пользу Заказчика денежные средства в качестве тендерного залога, что служит определенной гарантией против отзыва биддером своего предложения до окончания срока торгов.

Биддер, выигравший тендер, получает письменный документ, в котором Заказчик подтверждает факт принятия его предложения и, как правило, перечисляет основные технические и коммерческие (включая цену) условия, на которых будет заключен контракт между двумя сторонами. Такой документ носит "твердый" характер и, как правило, считается началом исполнения взаимных обязательств сторонами условий будущего контракта. Тендерный залог не возвращается биддеру, но учитывается в сумме обязательного контрактного залога, который предоставляется заказчику после формального заключения контракта.

Бизнес-план — документ, разрабатываемый с целью уточнения сроков реализации отдельных инвестиционных проектов в рамках общей инвестиционной политики предприятия и обеспечения их финансовыми ресурсами. Бизнес-план разрабатывают на основании утвержденных обоснований инвестиций или проектной документации (проекта, рабочего проекта).

Бизнес-план включает:

- анализ рынка продукции,

- производственную мощность и ее обеспеченность материальными,

- энергетическими, инвестиционными ресурсами,

- политику по использованию накоплений, источники собственных и заемных средств,

- оценку коммерческой и бюджетной эффективности.

Бизнес-план разрабатывается в целях уточнения сроков реализации отдельных инвестиционных проектов в рамках общей инвестиционной политики предприятия.

Стандартный бизнес-план содержит следующие разделы:

1. Краткая характеристика состояния дел и принципиальные положения проекта.

2.Вид деятельности и анализ продукции (оказываемых услуг).

3.Анализ рынка сбыта.

4.План действий, намечаемых для реализации проекта.

5.Финансовая характеристика проекта.

3. Производственная программа.

методы расчетов и оформления

Производственная программа – это план производства и реализации продукции: по объему, ассортименту; и качеству.

Основой для расчета производственной программы термического подразделения (цеха, отделения, участка) служат производственные программы цехов завода, продукция которых подлежит обработке в проектируемом термическом подразделении. При этом производственная программа термического подразделения может существенно отличаться от производственной программы цеха-производителя либо в сторону уменьшения, либо в сторону увеличения.

В условиях машиностроительных заводов расчет производственной программы выполняется по каждому виду обрабатываемых изделий (подетальная разработка) или по общности технологических маршрутов и другим признакам (по типовым представителям).

В зависимости от вида производимой продукции (металлопрокат, инструмент, машины, запчасти и т.п.) расчет производственной программы оформляется в виде таблиц разной формы. Для государственных предприятий формы таблиц, как правило, стандартизованы. Для частных предприятий, акционерных обществ, формы таких таблиц могут существенно отличаться от общепринятых.

Рекомендуемые формы представления производственной программы для различных типов производств приведены в таблицах 3.1-3.3.

Таблица 3.1 – Производственная программа термического подразделения (подетальный расчет)

| Наименование детали | Материал | Количество деталей на одно изделие | Масса, кг | Годовой выпуск | |||||||

| тыс. шт. | тонн | ||||||||||

| одной детали | на изделие | основной | запчасти | всего | основной | запчасти | всего | ||||

| Муфта скользящая | 40Х | 3,4 | 13,6 | ||||||||

| Фиксатор синхронизатора ….и т. д. | 15Х | 0,05 | 0,20 | … | … | … | … | … | … | ||

| Итого | |||||||||||

Таблица 3.2 – Производственная программа термического подразделения (расчет по типовым представителям)

| Технологическая группа деталей | Деталь представитель | Материал | Размеры, мм | Масса детали, кг | Годовой выпуск | |

| штук | тонн | |||||

| Зубчатые колеса | Зубчатое колесо | 30ХГСА | Ø15,5х3,7 | 0,016 | ||

| Пружины | Винтовая пружина | 65Г | Ø2,5х95,6 | 0,009 | … | 5,4 … |

| Итого |

Таблица 3.3 – Производственная программа термического подразделения по обработке проката

| Наименование проката | Марка стали | Размеры, мм | Масса одного п. метра, т | Годовой выпуск | ||

| высота рельса | длина | тыс. м | тонн | |||

| Р50 | М76 | 0,05 | ||||

| Р65 | М76 | 0,065 | ||||

| Р75 | М76 | 0,075 | ||||

| Итого |

4. Выбор и характеристика материалов термически обрабатываемых металлоизделий

Изделия (детали) подвергают термической обработки с целью получения структуры и свойств, которые обеспечивают их надежную и долговечную работу. Условия эксплуатации различных изделий (деталей) чрезвычайно разнообразны. Следовательно, в каждой конкретной детали, работающей в определенных условиях необходимо получить определенную структуру и требуемые свойства. Формирование структуры и свойств предопределяется химическим составом стали (чугуна) и режимом термической обработки. Поэтому, для того чтобы грамотно выбрать материал ля изготовления изделия (детали) и вид термической обработки, необходимо четко представлять и описать условия эксплуатации изделия (детали) и их особенности.

Описание изделий и условий их работы, как правило, обязательно сопровождается эскизом или рисунком изделий, подлежащих термической обработке. Указываются предельные габариты обрабатываемых изделий, их масса, затем описываются условия эксплуатации.

При описании условий эксплуатации проектанты-технологи, как правило, привлекают к этой работе проектантов-механиков, для выявления всех действующих на изделие усилий, возникающих напряжений, их знака и др.

При описании изделий или деталей, подвергаемых термической обработке в проектируемом объекте, необходимо указать:

- стадию изготовления (поковки, полуфабрикаты, готовые изделия и т, д.),

- их назначение,

- условия, в которых они работают, и соответственно требования, предъявляемые к ним: механические свойства, усталостная прочность, износоустойчивость, стойкость против коррозии, жаропрочность, жаростойкость и т. п.

Кроме того, может возникнуть необходимость в анализе требований по технологичности деталей или издёлий при различных видах последующей обработки (например, штампуемости, обрабатываемости резанием, ковке, прокаливаемости).

При завершении анализа условий эксплуатации, нужно оценить, как соответствует этим условиям требования стандартов – ТУ, ГОСТ, ДСТУ и др..

На основании указанных требований выбирается материал и определяется цель термической обработки изделий или деталей.

При выборе марки стали для конкретного изделия конструктор должен учитывать требуемый уровень прочности, надёжности и долговечности изделия, а также технологию изготовления, экономию металла и специфические условия службы изделия (температура, окружающая среда, скорость нагружения и т.п.).

Полный химический состав выбранной марки стали (чугуна), ее механические свойства, структура после термообработки и т. п. вносятся в таблицу.

5. проектирование температурно-временных параметров термической обработки

Термическая обработка включает три основные технологические операции:

- нагрев с определенной интенсивностью на различных этапах до заданной температуры,

- выдержку для прогрева изделия либо садки и обеспечения необходимой полноты протекания фазовых и структурных превращений

- определенный характер охлаждения.

Нагрев металла является одной из главных операций термической обработки, характеризуемой температурой и скоростью нагрева. Под температурой нагрева подразумевается конечная температура металла, при которой он выдается из печи. При этом металл должен быть нагрет одинаково по сечению, периметру и длине. Скорость нагрева в град/час означает изменение температуры металла в единицу времени.

Необходимо различать возможную скорость нагрева от допустимой.

Возможная скорость нагрева определяется конструкцией и мощностью нагревательного устройства (печи), способом передачи тепла, начальной температурой в рабочем пространстве, массой садки, характером расположения изделий в садке.

Допустимая скорость нагрева будет определяться составом стали, способом производства изделий (литье, деформация), наличием в этой связи остаточных напряжений, формой и размерами изделий и др.

Факторы, влияющие на скорость нагрева:

а) теплопроводность, которая различна для стали разного состава; чем больше углерода и легирующих элементов в стали, тем ниже ее теплопроводность, и нагревать такую сталь нужно с меньшей скоростью;

б) сечение изделия; чем оно крупнее, тем медленнее должен быть нагрев, так как вследствие разницы температур между наружной и внутренней частями изделия возникают внутренние напряжения, которые могут привести при быстром нагреве к появлению трещин;

в) форма изделия; чем она сложнее и чем больше в ней резких переходов от толстых к тонким частям, тем больше может быть его коробление, и даже образование трещин.

Неправильный нагрев может вызвать трещины (вследствие резких изменений температуры или недостаточной температуры нагрева, или неравномерного нагрева), перегрев, пережог, большое окисление, обезуглероживание и иногда науглероживание.

Температура нагрева определяется составом стали и ее назначением. Температура нагрева, состав стали, форма и размеры изделий оказывают влияние на технологию нагрева.Установление температуры нагревапроизводится по положению критических точек для данного материала с учетом кинетики перехода структурных составляющих в твердый раствор и его распада, а также способа проведения операции (скоростной нагрев и др.). Температуру отпуска определяют по кривым улучшения, показывающим изменение механических свойств в зависимости от температуры отпуска. Назначение температур производится также по литературным источникам и практическим данным.

Продолжительность выдержки определяется с одной стороны необходимостью прогрева изделия (садки), с другой – необходимостью завершения фазовых превращений.

Охлаждение является важным этапом всех процессов термической обработки стали, особенно выполняемых при нагреве выше температуры фазовых превращений. Тип охлаждающей среды и скорость охлаждения сами по себе не определяют однозначно вида термической обработки, для этого основным является характер фазовых и структурных превращений в металле, что зависит как от характера изменения температуры во времени при охлаждении, так и от состава стали. Поэтому в зависимости от состава стали одинаковая интенсивность охлаждения приводит к реализации различных видов термической обработки.

По характеру охлаждения все охлаждающие среды делят на два вида:

а) среды, не испытывающие изменений агрегатного состояния во всем диапазоне температур охлаждения изделий (от температуры нагрева изделий до температуры охлаждающей среды);

б) среды, претерпевающие изменения агрегатного состояния в связи с их кипением на поверхности охлаждаемых изделий.

К средам, не претерпевающих агрегатных изменений, относятся: газовые среды (воздух, азот, инертные газы), расплавы солей, щелочей и металлов, металлические плиты, кипящий слой.

Процесс охлаждения в средах, претерпевающих изменения агрегатного состояния, характеризуется наличием трех периодов (стадий).

1) стадия пленочного кипения,

2) стадия пузырчатого (пузырькового) кипения,

3) стадия конвективного теплообмена.

Таким образом, осуществляется охлаждение в воде, водных растворах, в масле, полимерных закалочных средах и т.п.

6. Проектирование технологии термической и комбинированных обработок металлопродукции

Технология (греческое)— комплекс организационных мер, операций и приемов, направленных на изготовление, обслуживание, ремонт и/или эксплуатацию изделия с номинальным качеством и оптимальными затратами, и обусловленных текущим уровнем развития науки, техники и общества в целом.

Начальной стадией технического проектирования является разработка технологических процессов термической обработки деталей.

При проектировании важно выбрать наилучший вариант технологического процесса, обеспечивающий получение высококачественной продукции и проводимый в наикратчайшее время при малой стоимости обработки. Поэтому при разработке технологического процесса намечается несколько вариантов, из которых выбирается оптимальный. Главное внимание при этом должно быть сосредоточено на новых, передовых методах технологии термической обработки. Для обоснования экономической выгодности того или иного технологического процесса и выбора оборудования делается соответствующий расчет.

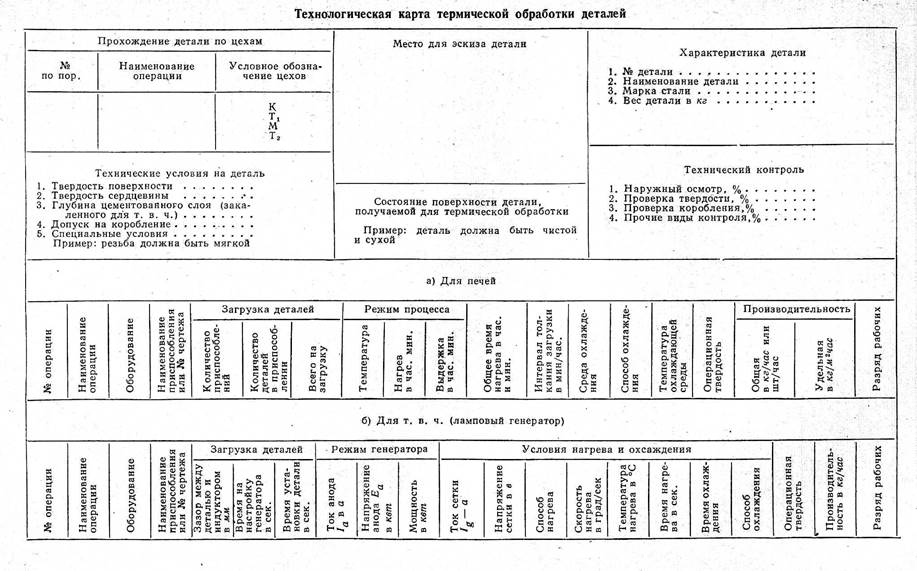

Технологический процесс термической обработки изделий (деталей) заносят в технологические карты. Независимо от форм собственности предприятия карты технологических процессов обычно содержат:

1. Эскиз изделия (в центре карты) или представительный образец партии с указанием габаритных размеров.

2. Материал (обрабатываемый) – марка стали, чугуна, сплава.

3. Назначение вида оборудования для всех технологических операций и видов термической обработки применяемых в проектируемом цехе.

4. Требования по охране труда и технике безопасности.

В Украине принят закон Верховної Ради об «Охране труда и технике безопасности при строительстве новых, реконструкции или техперевооружении объектов, в котором сказано, что закон имеет силу для всех форм собственности предприятий.

5. Технологические требования к обрабатываемой металлопродукции:

- требования к состоянию поверхности до и после термической обработки;

- требования к среде нагрева и ее воздействию на качество и состав поверхности;

- требования к наличию (отсутствию) на поверхности загрязнений (например, для изделий из сталей аустенитного класса не допускается наличие на поверхности смазок содержащих графит, а также масел, во избежание науглероживания, и как следствие, потери коррозионной стойкости),

- для изделий, предназначенных для нагрева в жидких средах недопустимо наличие на поверхности остатков влаги, из-за опасности выплескивания,

- требования по структуре, которую должны иметь изделия.

- требования по свойствам для разных видов механических и технологических испытаний.

Исходными данными для проектирования указанных требований служат разные виды нормативно-технической документации (ГОСТ, ОСТ, ТУ). В случае отсутствия данных в указанных выше источниках, параметры задаются заказчиком в техническом задании (ТЗ).

6. Пооперационный маршрут обрабатываемой металлопродукции и используемые при этом подручные материалы и приспособления (клещи, захваты, кантовки…).

7. Содержание каждого технологического перехода, начиная от поступления металлопродукции в цех и заканчивая выдачей термообработанной продукции на склад или консервацию.

8. Виды и содержание контроля с указанием контрольной аппаратуры.

9. Выбор потребного основного, дополнительного и вспомогательного оборудования.

В зависимости от форм собственности предприятий в технологических картах могут предусматриваться и другие мероприятия, способствующие повышению качества и конкурентоспособности продукции.

Возможная форма технологической карты приведена на рис. 6.1.

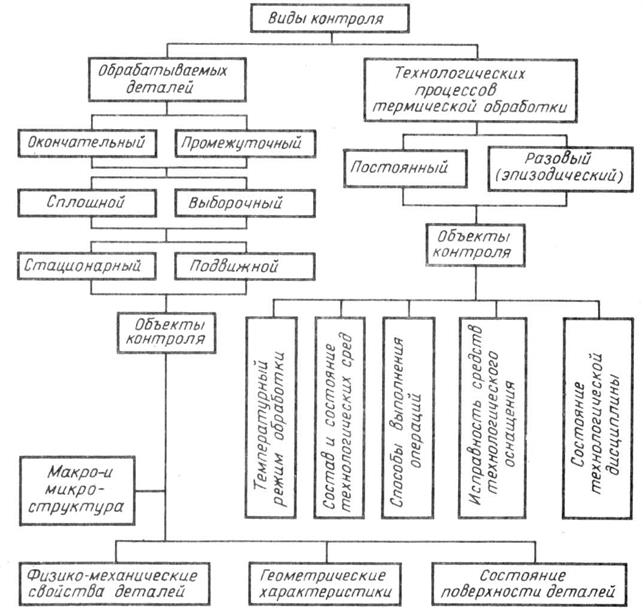

7. Проектирование контроля качества металлопродукции

Контроль осуществляется в соответствии с техническими условиями (ТУ), в которых перечислены объекты, подлежащие проверке, контролируемые характеристики и методические средства контроля, процент контроля от партии, садки, допускаемый разброс в свойствах, а также в соответствии с ГОСТом. Контроль может быть выборочным и стопроцентным.

В настоящее время, в мире, наряду с разрушающими методами контроля проектируются статистические и неразрушающие методы контроля качества.

Обычно контроль в производстве осуществляется в следующих основных формах:

а) входной контроль для оценки качества поступающего материала и полуфабрикатов (сталь, поковки, отливки);

б) технологический контроль качества продукции на отдельных стадиях производства;

в) выходной контроль качества выпускаемой продукции.

Гарантированный уровень и высокое качество готовой продукции в поточном производстве при минимальных материальных и энергетических затратах можно обеспечить рациональной технологией термической обработки, контролем основных параметров технологического процесса с максимальным использованием средств неразрушающего контроля

Рисунок 6.1 – Технологическая карта термической обработки деталей.

Наряду с контролем качества продукции в проектах обязательно проектируется контроль технологических параметров процесса.

Таким образом, контроль качества термической обработки является мощным средством совершенствования технологического процесса.

На рис. 7.1 представлены виды технического контроля качества термической обработки. Техническим контролем называется проверка соответствия процессов, определяющих качество продукции и их результатов техническим требованиям. Таким образом, объектом контроля являются исходные материалы, технологические процессы термической обработки, а также качество готовой продукции. Контроль должен быть систематическим, достаточно точным и надежным.

Рисунок 7.1 – Виды технического контроля качества термической обработки

8. Выбор оборудования

В настоящее время уровень технического развития таков, что кол-во предприятий, выпускающих разные виды оборудования применяемого в термических цехах огромно. До того времени, когда стоимость всех энергоносителей была низкой, при выборе из многих предложений лучшего варианта ориентировались на два показателя:

а) первоначальная цена;

б) ресурс оборудования (предельный срок эксплуатации).

Стоимость энергоносителей растет с каждым днем. Достижения научно-технического прогресса таковы, что, как правило, разработанная модель оборудования планируется до 5 лет, а потом необходима его замена.

В настоящее время, проектанты на первое место при выборе типа оборудования ставят:

а) энергоэкономичность на амортизированный срок эксплуатации оборудования;

б) производительность за весь срок эксплуатации.

Стоимость оборудования играет важную роль, но не основную.

При выборе оборудования учитывают:

а) характер производства;

б) степень распространенности данного вида оборудования, его эффективность;

г) степень механизации всех процессов и автоматизации управления технологическими процессами, а также степень документирования результатов работы;

д) экологичность;

е) количество потребных для обслуживания рабочих;

ж) качество обработки продукции;

з) соответствие оборудования требованиям дизайна, технической эстетике и патентая чистота оборудования;

и) климатические условия страны, для которой разрабатывается проект термического подразделения.

В зависимости от формы и размеров обрабатываемых деталей, процессов термической обработки и характера производства каждое термическое подразделение имеет свое характерное оборудование.

В отжигательных и кузнечных термических цехах (отделениях) обработке подвергаются отливки и поковки, которые требуют сравнительно простых технологических операций термической обработки. Основным оборудованием, устанавливаемым в этих цехах, являются печи камерные, с выдвижным подом или толкательные.

Для обработки деталей, изготовленных холодной штамповкой, применяются газовые и электрические конвейерные печи с контролируемой атмосферой.

При термической обработке деталей после механической их обработки используется самое разнообразное оборудование. При массовом производстве применяются печи непрерывного действия (рольганговые, толкательные, конвейерные…) с контролируемой атмосферой; печи для газовой цементации и нитроцементации, как проходные – толкательные, так и шахтные; агрегаты из печей, печей-ванн; с нагревом ТВЧ и др.; при серийном производстве могут применяться камерные и шахтные печи с контролируемой атмосферой, печи-ванны.

Для рессорно-пружинных цехов характерны агрегаты из газовых печей с цепным и пластинчатьш конвейерами.

В термических отделениях инструментальных, штамповых и ремонтно-механических цехов используются камерные печи с выдвижным подом, камерные печи с контролируемой атмосферой, печи с шаровым подом газовые и электрические, печи-ванны, шахтные печи и др.

9. Расчет потребного количества оборудования

Расчет оборудования ведется на основании годовой производственной программы термического подразделения. Расчету подлежит следующее оборудование: нагревательное оборудование (печи и установки скоростного нагрева); охладительные устройства (баки, прессы для закалки, камеры охлаждения, установки для обработки холодом); дополнительное оборудование (баки и машины для мойки, камеры для очистки и наклепа, ванны для травления, прессы для правки и др.); вспомогательное оборудование (установки для охлаждения закалочного масла и других жидкостей, установки для приготовления газовых контролируемых атмосфер и др.). Остальное оборудование обычно принимается без расчета (в комплекте).

Исходными данными для расчета необходимого количества основного и дополнительного оборудования служат годовое задание по операциям термической обработки, выбранный тип оборудования и установленный режим егоработы, а для вспомогательного оборудования также и удельные нормы расхода отдельных вспомогательных материалов. Необходимое количество единиц оборудования данного типа (N) рассчитывается по общей формуле:

(9.1)

(9.1)

где Фi – необходимый фонд работы оборудования данного вида для обработки предусмотренного программой количества продукции i –го вида, ч. Количество часов работы печи, которое требуется для обработки однородной группы деталей по программе;

m – количество видов продукции, обрабатываемой на данном оборудовании;

Фэ – годовой фонд эффективного времени работы единицы оборудования, ч.

Фi = Qi/ Рi (9.2)

где Qi – годовое задание по продукции i –го вида;

Рi – расчетная норма часовой производительности единицы оборудования данного вида при обработке продукции i –го вида.

При расчете оборудования садочного типа можно использовать формулу:

Фi = Qi·Тсi / Qсi (9.3)

где Тсi и Qсi – нормированное время обработки одной садки продукции i-го вида и маса данной садки.

Производительность единицы оборудования Рi.

Для оборудования периодического действия.

(9.4)

(9.4)

где Qc – масса садки,

Тс - нормированное время обработки одной садки.

Масса зависит от технологических характеристик оборудования, способа укладки, массы одного изделия.

Тс= То+Твн (9.5)

где То – норма основного (технологического) времени на одну садку, ч;

Твн – норма вспомогательного неперекрываемого времени на одну садку.

Норма основного времени устанавливается при проектировании режимов и технологии термической обработки.

Вспомогательное время складывается из затрат времени на подготовку изделий и комплектование садок, транспортирование изделий или приспособлений с изделиями к печи, загрузку изделий в печь, выгрузку и передачу их на охлаждение и т. п. В нормированное время обработки одной садки включаются только затраты неперекрываемого вспомогательного времени, т. е. такие затраты, которые не могут быть перекрыты основным временем. Норму вспомогательного времени следует определять по нормативам времени на термическую обработку, а при отсутствии таковых — по заводским данным или путем проведения хронометража непосредственно на рабочем месте.

Для оборудования непрерывного и пульсирующего действия.

Р=Qn·То (9.6)

Qn – масса изделий, одновременно находящихся в рабочем пространстве печи.

Величина Qn при обработке изделий на приспособлениях рассчитывается по формуле:

(9.7)

(9.7)

где L – длина рабочего пространства печи или используемой части конвейера,

l – шаг конвейера (расстояние между центрами двух приспособлений),

n – количество изделий на одном приспособлении,

q – масса одного изделия.

При поштучной загрузке изделий на движущейся под или подвески их на крючки подвесного конвейера n=1.

В случае обработки изделий без приспособлений Qn=qm·L

qm – масса изделий на 1м рабочего пространства печи.

Генераторные установки

Для генераторных установок при обработке токами высокой частоты

Р=60·q:tшт- (9.8)

где 60 — количество минут в часе;

q — масса закаливаемой детали, кг;

tшт-к — норма штучно-калькуляционного времени на закалку в минутах.

Норма штучно-калькуляционного времени определяется из выражений:

(9.9)

(9.9)

(9.10)

(9.10)

где tшт — норма штучного времени на закалку;

Тп-з — норма подготовительно-заключительного времени на всю партию обрабатываемых изделий;

N — количество изделий в обрабатываемой партии;

to — норма основного времени (времени индукционного нагрева и охлаждения одного изделия);

tв — норма вспомогательного времени (времени установки и сня-тня изделий);

К —коэффициент, учитывакщий необходимое время на техническое и оргзнизационное обслуживание рабочего места, а также на отдых и личные надобности рабочего, в процентах к оперативному времени (сумме основного и вспомогательного времени).

Норма основного времени при одновременном и последовательном нагреве определяется по формуле:

(9.11)

(9.11)

где to.н – время одновременного нагрева;

tо.х – время охлаждения;

п – число нагревов при обработке одного изделия. При одновременном нагреве п =1. При последовательном нагреве число пагревов зависит от размеров изделия и закаливаемой поверхности.

При охлаждении изделий путем погружения в охлаждающую среду в формуле (9.11) время охлаждения принимается равным нулю. При последовательном нагреве, когда охлаждение после первого нагрева происходит одновременно со вторым нагревом, формула (9.11) принимает вид:

(9.12)

(9.12)

где tо.х – время охлаждения последнего участка изделия. Норма основного времени при непрерывно-последова-тельном нагреве может определяться по формуле:

(9.13)

(9.13)

где ln – длина закаливаемой поверхности;

v – скорость передвижения индуктора (изделия);

tо.х – время охлаждения последнего участка, не перекрывающееся временем нагрева.

Время индукционного нагрева завнсит от температуры нагрева, диаметра изделия, глубины закаливаемого слоя, частоты тока, удельной мощности и других факторов н определяется при разработке технологического процесса.

Мормы вспомогательного времени, а также нормативные значения коэффициентов К определяются по сборникам кормативов времени на термическую обработк токами высокой частоты, а при отсутствии таковых – по заводским данным или путем проведения фотохронометражных наблюдений непосредственно на рабочем месте термиста.

2015-06-05

2015-06-05 1269

1269