Электрокоагуляцию применяют преимущественно в системах локальной очистки сточных вод, загрязненных тонкодисперсными и коллоидными примесями, от масел, нефтепродуктов, некоторых полимеров, соединений хрома и других тяжелых металлов. Она находит применение в процессах осветления, обесцвечивания, обеззараживания и умягчения воды в системах водоподготовки. Электрокоагуляция применима главным образом для очистки нейтральных и слабощелочных вод.

Как правило, электрокоагулятор служит только для образования гидроксидов металлов и агрегации частиц; процесс разделения фаз проводят в других аппаратах – отстойниках, гидроциклонах и др.

Стандартные, или типовые, конструкции аппаратов для электрокоагуляции отсутствуют. Существуют, однако, определенно сложившиеся схемы конструктивного оформления электрокоагуляторов. По форме и расположению электродов электрокоагуляторы разделяют на аппараты с плоскими и цилиндрическими электродами, расположенными обычно вертикально, хотя известны конструкции и с горизонтальными плоскими электродами. Предпочтительно вертикальное положение электродов, что объясняется большей жесткостью конструкции и неизменностью размеров электродной системы, а также лучшими условиями удаления выделяющихся газов и протекания процесса флотации.

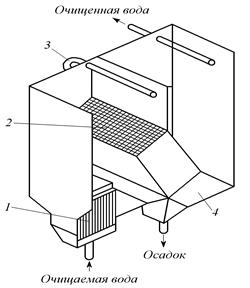

Аппарат, показанный на рис. 5.7, предназначен для удаления из сточной воды нефтепродуктов; в нем объеденены электрокоагуляция, флотация и тонкослойное отстаивание.

| Рис. 5.7. Электрокоагулятор с тонкослойным отстойником: 1 – блок электродов; 2 – отстойник; 3 – сборная труба; 4 – бункер |  |

В левой нижней части аппарата установлен блок электродов 1 с вертикальными электродами, в правой – тонкослойный отстойник 2. Очищаемая вода поступает снизу; после коагуляции часть флотирующих примесей удаляется с поверхности по сборной трубе 3, а частично очищенная вода направляется в тонкослойный отстойник. Отстойник наклонен к левой части аппарата под углом 50о. Под блоком отстаивания находится бункер 4 для сбора коагулянта. Такая комбинация электрокоагуляторов с высокоэффективным отстойником позволяет отказаться от применения громоздких отстойных сооружений в установках средней производительности (500 м3/сут).

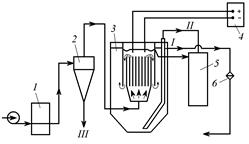

В качестве примера можно рассмотреть электрокоагуляционную установку непрерывного действия для очистки сточных вод, содержащих нефтепродукты и другие загрязнения в мелкодисперсном состоянии (рис. 5.8). Обрабатываемая вода проходит сначала предварительную грубую очистку в механическом фильтре 1 и гидроциклоне 2. Процесс электрокоагуляционной очистки происходит в аппарате 3, который является флотатором-отстойником со встроенной в него электродной системой. Часть коагулированных примесей флотируется, другая осаждается в нижней части аппарата. Флотируемые продукты из верхней части аппарата, а также осадок из нижней части отводятся в сборник 5, а осветленная вода после фильтрации поступает в оборот. Нефтепродукты из сборника 5 выводятся на последующую переработку.

Рис. 5.8. Электрокоагуляционная установка для очистки воды от нефтепродуктов:

I – поток воды, прошедшей очистку; II – линия удаления осадка из электрокоагулятора; III – удаление осадка из гидроциклона; 1 – фильтр; 2 – гидроциклон; 3 – электрокоагулятор; 4 – источник тока; 5 – сборник; 6 – фильтр

Суть электродных процессов при электрокоагуляции сводится к следующему:

- генерация в процессе анодного растворения металла коагулянта – гидроксида соответствующего металла;

- подщелачивание воды в процессе электролиза – реакция (5.1);

- получение на катоде газообразного водорода, который может быть использован для обеспечения флотации коагулированных примесей.

Соединения хрома присутствуют в сточных водах в виде бихромат-ионов ( ) и хромат-ионов (

) и хромат-ионов ( ), которые восстанавливаются в электрокоагуляторе катионами двухвалентного железа, образующегося в результате растворения стальных анодов по реакции:

), которые восстанавливаются в электрокоагуляторе катионами двухвалентного железа, образующегося в результате растворения стальных анодов по реакции:

Fe – 2e- ↔ Fe2+. (5.18)

Восстановление Сr6+ двухвалентным железом протекает с достаточно высокой скоростью в кислой, нейтральной и щелочной средах в соответствии со следующими уравнениями:

+ 6Fe2+ + 14H+ → 6Fe3+ + 2Cr3+ + 7H2O, (5.19)

+ 6Fe2+ + 14H+ → 6Fe3+ + 2Cr3+ + 7H2O, (5.19)

+ 3Fe(OH)2 + 4H2O → Cr(OH)3↓ + 3Fe(OH)3↓ + 2OH-. (5.20)

+ 3Fe(OH)2 + 4H2O → Cr(OH)3↓ + 3Fe(OH)3↓ + 2OH-. (5.20)

Кроме того, восстановление Cr6+ происходит в результате протекания следующих электрохимических реакций:

+ 14H+ + 6e- → 2Cr3+ + 7H2O, (5.21)

+ 14H+ + 6e- → 2Cr3+ + 7H2O, (5.21)

+ 4H2O + 3e- → Cr(OH)3↓ + 5OH-, (5.22)

+ 4H2O + 3e- → Cr(OH)3↓ + 5OH-, (5.22)

Fe3+ + e- → Fe2+; Fe2+ + 2OH- → Fe(OH)2↓, (5.23)

причем продукты последних двух электрохимических реакций участвуют в реакциях (5.19) и (5.20).

Оптимальные значения рН электрокоагуляционной очистки хромосодержащих сточных вод составляют 3-6.

Важно контролировать конечное значение рН обработанной воды, которое должно превышать 5,5 т.к. в противном случае не достигается достаточно полное осаждение Cr(OH)3 и обработанная вода содержит Cr3+-ионы.

Электрохимическая очистка от хрома целесообразна при исходном солесодержании сточных вод ≥ 0,3 г/л. Если концентрация солей ниже указанного значения, к сточным водам добавляют электролиты (NaCl), повышающие электропроводность сточных вод, в результате чего снижаются удельные затраты электроэнергии на их обработку. Существенное влияние на эффективность процесса электрокоагуляции оказывает концентрация взвешенных веществ; при значениях этого параметра > 100 мг/л эффективность электрокоагуляции снижается. Процесс электрокоагуляции обычно проводят при плотности тока не более 10 А/м2, расстоянии между электродами не более 20 мм и скорости движения воды не менее 0,5 м/с.

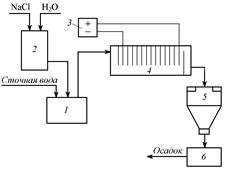

Основные конструктивные параметры электрокоагулятора (рис. 5.9) рассчитывают следующим образом. Полезный объем ванны V п , м3, электрокоагулятора (объем сточных вод, постоянно находящихся в аппарате)

V п = Q τ. (5.24)

Рис. 5.9. Схема электрокоагуляционной установки:

1 – усреднитель; 2 – бак для приготовления раствора; 3 – источник постоянного тока (выпрямитель); 4 – электрокоагулятор; 5 – отстойник; 6 – аппарат для обезвоживания осадка

Расход железа на процесс G Fe, г/ч:

; (5.25)

; (5.25)

значение тока I, проходящего через электрокоагулятор при очистке стоков от хрома, ориентировочно может быть найдена по формуле

; (5.26)

; (5.26)

рабочая поверхность анодов S, м2, и их общее число n a определяют из соотношений

S = I / i, n a = S / S 1; (5.27)

общее число электродов (катодов и анодов) составляет

n э = 2 n a +1; (5.28)

общий объем ванны электролизера V эл , м3:

V эл = V п + V э; (5.29)

где Q – расход сточных вод, м3/ч; τ – время процесса, ч; d – удельный расход железа на удаление определенного загрязнения, г/г; с – исходная концентрация иона металла, загрязняющего воду, г/м3; K – коэффициент использования материала электродов в зависимости от толщины электродных пластин, принимаемый равным 0,6-0,8; Q – общее количество электричества, которое необходимо пропустить через объем V п, м3, стоков для их очистки от Cr6+, Кл; 11120 – теоретическое количество электричества, необходимое для восстановления 1 г Cr6+, Кл; i – оптимальная плотность тока, А/м2; S 1 – площадь одного анода, м2; V э – объем всех электродов, м3.

Эффективность электрокоагуляционной очистки от хрома составляет 90-95 %.

Исходное значение рН при очистке сточных вод от ионов цинка и меди должно составлять ≥ 5,5, при очистке от кадмия и никеля – ≥ 6,5.

Ориентировочный удельный расход металлического железа для осаждения 1 г цинка, меди, кадмия и никеля при представленных выше значениях рН сточных вод составляет соответственно: 2,5-3; 3-3,5; 4-4,5; 5,5-6 г.

2015-06-10

2015-06-10 3469

3469