Обезвоживание осадков проводят фильтрованием и центрифугированием. После механического обезвоживания осадков улучшаются условия их транспортирования или утилизации. Этот метод может служить также этапом подготовки осадков к последующей сушке или сжиганию. При механическом обезвоживании применяются фильтры различных конструкций и центрифуги.

Этот процесс обычно осуществляется на вакуум-фильтрах: барабанных, дисковых, ленточных; фильтр-прессах и осадительных центрифугах.

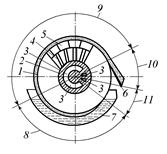

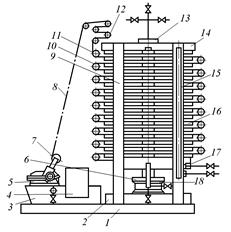

Барабанные вакуум-фильтры (рис. 7.6) применяют для обезвоживания осадков с более или менее однородной крупностью и невысокой скоростью осаждения частиц. На фильтр могут подаваться осадки, способные за 4 мин образовать слой не менее 5 мм. Скорость осаждения частиц не более 18 мм/с. Вакуум-фильтр состоит из горизонтально расположенного вращающегося цилиндрического барабана, частично погруженного в корыто с осадком. Барабан фильтра полый с двойными боковыми стенками. Внутренняя стенка сплошная, а наружная перфорированная, обтянутая фильтровальной тканью. Кольцевое пространство между стенками разделено по окружности барабана на 16-32 взаимно разобщенные секции. Каждая секция имеет отводящий коллектор с выходом в один из торцов барабана в специальную цапфу, к которой прижата неподвижная распределительная головка. При вращении барабана секции последовательно переходят из одной рабочей зоны фильтра в другую, сообщаясь при этом с определенными камерами распределительной головки.

В зоне 8 осадок, находящийся в корыте, фильтруется через ткань под действием вакуума. На поверхности фильтра образуется слой отфильтрованного осадка, а фильтрат через отводящий коллектор, а затем через камеру, сообщающуюся с вакуумной линией, отводится из фильтра. При переходе в следующую зону 9 осадок просушивается атмосферным воздухом, вытесняющим под действием вакуума влагу из пор осадка. Фильтрат и воздух отводятся из секций в общую вакуумную линию. В зоне съема осадка 10 в секции поступает сжатый воздух, способствующий отделению от ткани осадка. В зоне 11 производится регенерация ткани сжатым воздухом или паром.

| Рис. 7.6. Барабанный вакуум-фильтр: 1 – цилиндрический барабан; 2 – распределительная головка; 3 – камеры распределительной головки; 4 – отводящий коллектор; 5 – секция; 6 – нож для съема осадка; 7 – корыто с осадком; 8 – зона фильтрования; 9 – зона просушки; 10 – зона съема осадка; 11 – зона регенерации ткани |  |

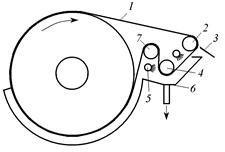

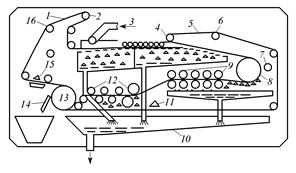

Барабанные вакуум-фильтры со сходящим полотном (рис. 7.7) применяют для обезвоживания осадков, быстро заиливающих фильтровальную ткань. Они снабжены специальной камерой, в которой осуществляется постоянная промывка фильтрующей ткани водой или слабым раствором ингибированной соляной кислоты.

| Рис. 7.7. Барабанный вакуум-фильтр со сходящим полотном: 1 – фильтровальная ткань; 2 – разгрузочный ролик; 3 – нож для съема осадка; 4 – промывной ролик; 5 – сопла для подачи промывной жидкости; 6 – лоток для удаления промывной жидкости; 7 – направляющий ролик |

Преимуществом этих фильтров является не только хорошая регенерация ткани, но и возможность отделять от нее достаточно тонкие слои осадка (1-3 мм), что позволяет увеличить частоту вращения барабана и за этот счет повысить производительность в 1,5-2 раза по сравнению с обычными барабанными фильтрами.

Приводы барабанов обеспечивают бесступенчатое регулирование частоты вращения в диапазоне 1:10.

Барабанные вакуум-фильтры выпускаются следующих типоразмеров (марок): БОН – барабанный общего назначения с ножевым съемом осадка; БОП – барабанный общего назначения со сходящим полотном.

Показатели работы барабанных вакуум-фильтров приведены в табл. 7.1.

Таблица 7.1

Показатели работы барабанных вакуум-фильтров

| Осадок сточных вод | Доза химичес-ких реагентов, % массы сухо-го вещества осадка | Удельная производительность, кг/(м2·ч) | Влажность осадка, % | |

| исходная | обезво- женного | |||

| Городских Сероулавливающих установок агломера-ционных фабрик Станций нейтрали-зации металлообра-батывающих пред-приятий Свинцово-цинковых заводов Аккумуляторных заводов Предприятий обра-ботки цветных ме-таллов Цехов гальваничес-ких покрытий маши-ностроительных заводов | FeCl3 –2-9, CaO–6-25 - - - ПАА–0,1-0,16 CaO–2 ПАА–0,1-0,33 | 8-40 35-90 3,5-5,5 75-125 20-25 | 93-97,5 50-90 84-92 70-80 94-95 | 72-87 66-87 65-68 78-81 81-85 |

Окончание табл. 7.1

| Систем газоочистки от печей: доменных конвертерных Производства фос-форных удобрений Целлюлозно-бумаж-ных предприятий Фабрик ПОШ Производства син-тетических каучуков Гидролизно-дрож-жевых заводов Химических заводов Производства пласт-масс Производства вис-козного волокна Производства искусственного волокна Нефтеперерабатыва-ющих заводов | - ПАА–0,01 - FeCl3 –10, CaO–20 Al2(SO4)3 –3-6, CaO–10-13 - FeCl3 –2, CaO–15 - - FeCl3 –3-5, CaO–3-6 FeSO4 или FeCl3 –8-14, CaO–2-5 FeCl3 или FeSO4 –2-6, CaO–2-5 | 60-200 100-180 11-24 13-30 35-45 9-21 3-6 20-30 10-16 8-10 5-6,5 16-30 | 60-80 60-70 90-96 96-98 98,6 97-98 92-96 96-97,5 97-97,5 98,5 96,4 | 25-35 25-38 76-80 87-95 52-58 75-80 73-75 68-70 80-85 93,5 85-87 |

Технические характеристики барабанных вакуум-фильтров приведены в прил. 4 и 5.

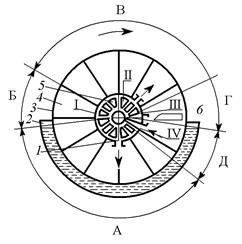

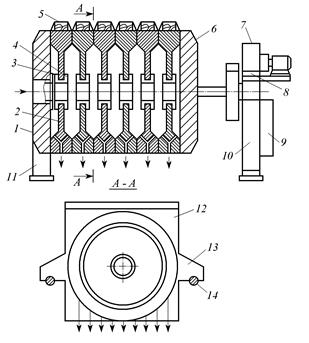

Дисковые вакуум-фильтры применяются в тех случаях, когда при фильтровании под вакуумом образуется слой осадка толщиной не менее 8 мм за время не более 3 мин и скорости осаждения не более 18 мм/с. Фильтр (рис. 7.8) состоит из горизонтально расположенного вращающегося ячейкового вала 5 с установленными на нем дисками 3, частично погруженными в корыто 2 с фильтруемой суспензией.

Каждый диск состоит из 12-18 разобщенных полых секторов 4, дренажная поверхность которых обтянута фильтровальной тканью или сеткой.

Вал фильтра полый двустенный. Между наружной и внутренней стенками расположены соответственно 12-18 каналов (ячеек).

Полость каждого сектора диска сообщается с соответствующим каналом (ячейкой) вала. Каналы выходят на торцевую поверхность вала, к которой прижата неподвижная распределительная головка 1. При вращении вала секторы последовательно сообщаются с камерами I – IV распределительной головки.

| Рис. 7.8. Схема устройства дискового вакуум-фильтра |

В зоне А фильтрат под действием вакуума поступает через фильтровальную перегородку в полость секторов, а затем через каналы вала и камеру 1, сообщающуюся с вакуумной линией, отводится из фильтра.

Твердая фаза задерживается на поверхности перегородки, образуя слой осадка. В зонах Б и В обезвоживания свободная жидкость отсасывается из осадка и отводится из фильтра через камеры I и II. В зоне Г съема осадка через камеру III подают внутрь секций сжатый воздух для отделения осадка от фильтровальной перегородки и съема его ножом 6. Отдувка осадка осуществляется импульсом с помощью клапана отдувки. В зоне Д происходит регенерация ткани воздухом или паром, поступающим через камеру IV. Если фильтровальная перегородка не забивается осадком, зону регенерации не используют.

Корыто фильтра – сварное с переливным желобом для обеспечения постоянного уровня суспензии.

Мешалка вращающегося типа имеет индивидуальный привод. Распределительная головка – литая, со штуцерами для отвода фильтрата из зон фильтрования и просушки, а также для импульсной подачи сжатого воздуха на отдувку осадка и регенерацию ткани.

У фильтров с поверхностью фильтрования до 51 м2 включительно – одна распределительная головка, у остальных фильтров – две.

Выпускаются они следующих типов: ДОО – дисковый общего назначения со съемом осадка отдувкой; ДТО – дисковый для труднофильтруемых суспензий.

В зависимости от плотности твердой фазы суспензии фильтры общего назначения выпускают в двух исполнениях:

исполнение 1 – для разделения суспензий плотностью твердой фазы до 2000 кг/м3;

исполнение 5 – для разделения суспензий плотностью твердой фазы до 5000 кг/м3, в том числе для суспензий, образующих пары и требующих их отсоса вентиляцией.

Технические характеристики дисковых вакуум-фильтров приведены в прил. 6 и 7.

Ленточные вакуум-фильтры применяются в тех случаях, когда при фильтровании под вакуумом образуется слой осадка толщиной не менее 4 мм, за время не более 4 мин.

Выпускаются двух типов: ЛОН – ленточный общего применения с ножевым съемом осадка; ЛОП – ленточный общего применения со сходящим полотном.

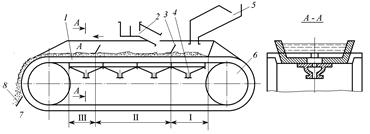

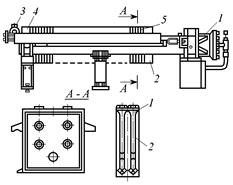

Фильтр (рис. 7.9) состоит из бесконечной дренажной ленты 1, натянутой на двух барабанах: приводном 7 и натяжном 6. Верхняя ветвь ленты при своем движении скользит по вакуумному столу, имеющему отдельные разобщенные вакуум-камеры 4.

Нижняя ветвь ленты опирается на поддерживающие ролики. При переходе с натяжного барабана на плоскость стола отгибающиеся борта ленты поднимаются по боковым направляющим, и она принимает форму желоба.

Рис. 7.9. Схема устройства ленточного вакуум-фильтра

Суспензия подается на поверхность фильтрования по лотку 5, а промывная жидкость – по лоткам 2. Через фильтровальную перегородку по дренажной поверхности ленты и через отверстия в ней фильтрат проходит в вакуум-камеру. Образовавшийся на фильтре осадок может быть промытым, а промывной фильтрат в этом случае отводится через следующие вакуум-камеры. При дальнейшем движении ленты осадок просушивается, отделяется от ткани при переходе на приводной барабан и падает на нож 8. На нижней ветви ленты фильтровальная ткань регенерируется жидкостью.

Зоны фильтрования I, промывки II и просушки III разграничены на поверхности ленты резиновыми и тканевыми фильтровальными перегородками 3.

Положение лотков для подачи суспензии и промывной жидкости, а также положение разделяющих фильтровальных перегородок на поверхности ленты и внутри вакуум-камеры уточняют по месту при настройке работы фильтра.

Натяжной барабан при натяжении ленты или демонтаже перемещают вдоль фильтра по направляющим.

Дренажная лента резиново-тканевая, состоит из тканевых прокладок с резиновыми прослойками между ними; с обеих сторон обложена резиной.

Рабочая поверхность ленты рифленая. Поперечные рифления сообщаются с продольным углублением посередине ленты. Через сквозные отверстия в ленте углубления сообщаются с полостями вакуум-камер.

Фильтровальная ткань на фильтрах типа ЛОН по краям прикреплена к дренажной ленте резиновым шнуром.

Дренажная лента на фильтрах типа ЛОП охватывается фильтровальной тканью, сшитой в виде бесконечного полотна. В рабочей зоне фильтра полотно под действием массы суспензии и вакуума плотно прилегает к несущей ленте. Сойдя с приводного барабана, фильтровальное полотно сходит с дренажной ленты и огибает разгрузочный ролик, где происходит удаление осадка. Далее полотно проходит бункер, где регенерируется водой, систему поддерживающих и натяжной ролики, систему центрирования (относительно ленты) и снова направляется в рабочую зону.

Фильтры типа ЛОП обеспечивают непрерывную и эффективную регенерацию фильтровального полотна, что позволяет применять их с целью повышения производительности фильтра и снижения влажности осадка, а также при разделении труднофильтрующихся суспензий.

Технические характеристики ленточных вакуум-фильтров приведены в прил. 8.

Фильтр-прессы находят довольно широкое распространение для обезвоживания осадков производственных сточных вод. Их применяют для обработки сжимаемых аморфных осадков. По сравнению с вакуум-фильтрами при прочих равных условиях после обработки на фильтр-прессах получаются осадки с меньшей влажностью. Фильтр-прессы применяют в тех случаях, когда осадок направляют на сушку или сжигание или когда для дальнейшей утилизации необходимо получить осадки с минимальной влажностью.

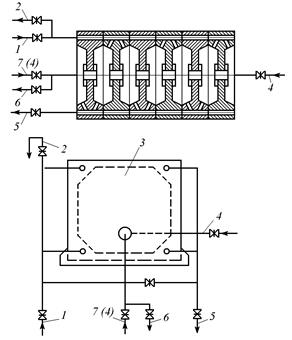

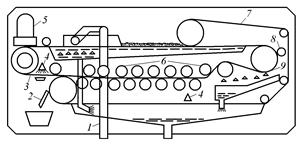

Отечественной промышленностью выпускаются диафрагменные камерные фильтр-прессы ФПАКМ (рис. 7.10) с поверхностью фильтрования 2,5; 5; 12,5; 25 м2 и камерные фильтр-прессы без диафрагм ФКIМм 52-800; ФКВ-500; ФКIГпм 600-1428 с площадью поверхности фильтрования 52,500 и 600 м2 соответственно и ленточные горизонтальные фильтр-прессы ЛМН 10-1 Г, ФПЛ 1-5 с шириной фильтровальных лент соответственно 1,5 и 0,75 м, которые могут применяться для обезвоживания осадков городских и производственных сточных вод на локальных и внеплощадочных очистных сооружениях.

Освоено серийное производство модернизированных камерных диафрагменных фильтр-прессов КМП (камерный, механизированный, с подвижной тканью), которые будут выпускаться взамен фильтр-прессов ФПАКМ примерно с тем же рядом площадей фильтрования.

| Рис. 7.10. Схема фильтр-пресса ФПАКМ: 1 – рама; 2 – опорная плита; 3 – камера регенерации; 4 – течка; 5 – привод передвижки ткани; 6 – механизм гидрозажима; 7 – ролик регулировки ткани; 8 – фильтровальная ткань; 9 – стяжка; 10 – ролик ткани; 11 – ролик верхний; 12 – натяжное устройство; 13 – коллектор подачи; 14 – плита верхняя упорная; 15 – коллектор давления; 16 – плита фильтрующая; 17 – нажимная плита; 18 – блок слива |  |

Рабочее давление фильтрования на фильтр-прессах с отжимными диафрагмами допустимо до 1,2 МПа, на фильтр-прессах без диафрагм до 1 МПа, на ленточных фильтр-прессах – 0,3-0,4 МПа.

Производительность диафрагменных фильтр-прессов примерно в 1,5 раза выше бездиафрагменных камерных фильтр-прессов при тех же значениях влажности выгружаемого осадка, однако они более сложны в эксплуатации и требуют специальной подготовки осадка перед подачей на обезвоживание: измельчения или удаления из исходного осадка частиц размером более 3 мм. Поэтому выпускаемые отечественной промышленностью камерные диафрагменные фильтр-прессы ФПАКМ не рекомендуется использовать для обезвоживания осадка первичных отстойников городских сточных вод. Необходимость удаления из осадка частиц размером более 3 мм перед подачей на обезвоживание сдерживает широкое применение фильтр-прессов ФПАКМ для обезвоживания осадков городских сточных вод, но не исключает их применение для этой цели.

Основные технические характеристики наиболее широко применяемых отечественных камерных фильтр-прессов, освоенных промышленностью, приведены в прил. 9.

В камерных бездиафрагменных фильтр-прессах ФКВ-500, ФКIМм 52-800 и ФКIГпм 600-1428 (рис. 7.11, 7.12) фильтрат отводится через отверстия, расположенные в нижней части плиты (открытый отвод фильтрата).

В фильтр-прессе ФКВ-500 (рис. 7.13) обеспечивается закрытый отвод фиьтрата через четыре канала в углах плит, которые затем объединяются в общий коллектор, расположенный со стороны упорной плиты.

Рис. 7.11. Схема фильтр-пресса камерного типа

ФКIМм 52-800/33У:

1 – упорная плита; 2 – фильтровальная (промежуточная) плита; 3 – втулка; 4 – гайка; 5 – планка для установки фильтровального полотна (салфетки); 6 – нажимная плита; 7 – механизм зажима; 8 – пульт управления; 9 – станция управления; 10, 11 – стойки; 12 – салфетка фильтровальная; 13 – рукоятка плиты; 14 – балка опорная

| Рис. 7.12. Фильтр-пресс механизированный (F = = 600 м2): 1 – механизм зажима; 2 – плита нажимная; 3 – механизм перемещения плит; 4 – плита упорная; 5 – плита фильтровальная |

Рис. 7.13. Схема фильтр-пресса камерного типа ФКВ-500:

1 – подвод воздуха на просушку (второй вариант); 2 – воздушник; 3 – упорная плита; 4 – подвод воздуха на просушку и продувку; 5 – отвод фильтрата; 6 – сброс осадка из коммуникации при продувке; 7 – подвод осадка

Состав рабочих циклов камерных фильтр-прессов приведен в табл. 7.8.

Таблица 7.8

Операции рабочего цикла камерных фильтр-прессов разных марок

| Операции | ФПКАМ-25 | ФКIМм 52-800 | ФКВ-500 | ФКIГпм 600-1428 |

| Зажим Фильтрование Отжим-1 Сброс-1 из коллектора подачи Промывка Отжим-2 Сброс-2 из коллектора подачи Просушка Разжим Выгрузка Регенерация | * * + * * + * * * * * | + + – – – – – + + + + | + + – * * – * * * * + | + + – – – – * * * * + |

Примечания:

1. Операции, обозначенные звездочкой, объединены в одну стадию цикла и включаются одна за другой автоматически независимо от оператора.

2. Операции «Промывка», «Отжим-2» и «Сброс-2» применяются в производствах, где требуется промывка нафильтрованного осадка перед выгрузкой.

3. Операция «Регенерация» проводится: для ФПАКМ-25 – в каждом цикле автоматически, одновременно с выгрузкой осадка; для ФКIМм 52-800 – по мере необходимости; для ФКВ 500 и ФКIГпм 600-1428 по мере необходимости.

Ленточные фильтр-прессы (рис. 7.14, 7.15) предназначены для механического обезвоживания осадков сточных вод в непрерывном режиме путем их фильтрования под действием сил гравитации, вакуума и давления.

Рис. 7.14. Ленточный фильтр-пресс ЛМН 10-1Г:

1 – фильтровальная лента 1; 2, 4 – натяжные ролики; 3 – приемный лоток осадка; 5 – фильтровальная лента 2; 6, 16 – регулирующие ролики; 7 – отжимной ролик; 8 – трубчатый барабан; 9 – узел предварительного отжима осадка; 10 – приемный поддон фильтрата и промывной воды; 11, 15 – система регенерации фильтровальных лент; 12 – узел окончательного отжима осадка; 13 – приводной барабан; 14 – нож для съема осадка

Рис. 7.15. Ленточный фильтр-пресс ФПЛ 1-5:

1 – подача осадка; 2 – нож для съема осадка; 3 – фильтровальная лента 1; 4 – система регенерации фильтровальных лент; 5 – привод фильтр-пресса; 6 – отжимные ролики; 7 – фильтровальная лента 2; 8 – прижимной ролик; 9 – фильтрующий барабан

К основным конструктивным элементам ленточных фильтр-прессов относятся: приемный лоток осадка, фильтровальные ленты, приводной и направляющий барабаны, система роликов, обеспечивающая заданную траекторию движения фильтровальных лент, узлы отжима осадка; система регенерации фильтровальных лент, сборные поддоны фильтрата и промывной воды, ножи для съема осадка.

Независимо от конструктивных особенностей ленточные фильтр-прессы имеют три основные технологические зоны:

гравитационного фильтрования, которая в некоторых конструкциях может быть объединена с зоной фильтрования под вакуумом;

предварительного отжима;

окончательного отжима.

Максимальное давление фильтрования при отжиме составляет на ленточном фильтр-прессе 0,3-0,4 МПа, значение давления вакуума принимают 0,0066-0,013 МПа.

Для экипировки ленточных фильтр-прессов применяются фильтровальные ленты из полиэфирной, лавсановой или полипропиленовой одно- или многослойной сетки. Соединение фильтровальных лент может быть сшивным, а также в виде петельного шва или замка типа «молния». С целью предупреждения преждевременного износа фильтровальных лент значение их натяжения должно составлять (4-12)·103 Н/м.

Экипировка ленточных фильтр-прессов осуществляется фильтровальными лентами из лавсанового или полиэфирного моноволокна с петельными швами 10 и 11. Ленточные фильтр-прессы экипируются двумя фильтровальными лентами, длины которых составляют: для ЛМН 10-1Г – 13,8 и 16,5 м, а ФПЛ 1-5 – 8,9 и 13,07 м.

Производительность камерного фильтр-пресса G, т/ч, можно рассчитать по формуле, если известно основное время фильтрования:

(7.1)

(7.1)

где F – фильтрующая поверхность, м2; h – толщина слоя осадка или глубина камеры, м; ρос – плотность обезвоженного осадка, кг/м3; W – влажность обезвоженного осадка, %; τср – время основных операций, с; τвсп – время вспомогательных операций, с; K – переводной коэффициент, равный для диафрагменных фильтр-прессов 3,6·103, для бездиафрагменных фильтр-прессов 1,8·103.

Таблица 7.9

Параметры обезвоживания осадков городских и производственных сточных вод на камерных фильтр-прессах

| Вид осадка | Фильтр | Давление фильтрования / отжима | Вид / доза реагента, % | Влажность, % | Производи-тельность, кг/м2·ч |

| Отходы углеобо- гащения Осадок сточных вод заводов огне- упоров Осадок газоочистки ферросплавных печей Осадок сточных вод производства синтетического каучука Сброженный про- мытый осадок Осадок углеобо- гащения Сброженный оса- док Люберецкой станции аэрации Сброженный оса- док Курьяновской станции аэрации То же | ФПАКМ-25 ФПАКМ-25 ФПАКМ-25 ФПАКМ-25 ФПАКМ-25 Камерные ФПАКМ-25 ФКВ-500 ФКIМм 52-800 | 5 / 12 5 / 12 3 / 12 3 / 12 3 / 12 7 – 8 3 / 8 6 – 8 | – – – СаО, ПАА FeCl3 / 5 СаО / 12 – FeCl3 / 5 СаО / 15 FeCl3 / 5 СаО / 20 СаО / 20 | 18-22 27-35 35-40 50-70 50-64 20-25 60-70 51-70 51-70 | 20-25 20-60 23-27 2,5-15 9-12 10-17 7-9 3-4 2-3,5 |

Числитель формулы (7.1) выражает массу сухого вещества осадка, обезвоженного на фильтр-прессе за один фильтроцикл, знаменатель – продолжительность фильтроцикла.

Характерные параметры обезвоживания осадков городских и производственных сточных вод на камерных фильтр-прессах и на ленточных фильтр-прессах (по зарубежным данным) приведены в табл. 7.9 и 7.10. Рабочая ширина ленты 1000 мм.

Результаты обезвоживания осадков сточных вод первичных отстойников на ленточном фильтр-прессе ЛМН 10-1Г при влажности исходного осадка 94,5 % приведены в табл. 7.11.

Таблица 7.10

Параметры обезвоживания осадков сточных вод на ленточных фильтр-прессах

| Осадок сточных вод | Начальная влажность, % | Доза фло- кулянта, кг на 1 т сухого вещества | Конечная влажность, % | Производительность, м3/ч |

| Сырой осадок первичных отстойников Смесь сырого осадка и активного ила Сброженный осадок Избыточный активный ил Гидроксидный шлам Осадок керамической промышленности Угольный шлам | 94-95,7 95-97 95-95,5 97-97,5 80,2-85,4 76-90 | 4-5 4-7 3-4 4-7 6,8 3-6 0,8-1,5 | 72-78 76-80 73-75 77-82 59-64 25-35 | 3-6 3-5 3-5 4-6 1-2 – 6-12 |

Таблица 7.11

Результаты обезвоживания осадков сточных вод первичных отстойников на ленточном фильтр-прессе ЛМН 10-1Г при влажности исходного осадка 94,5 %

| Доза флокулянта на сухое вещество, % | Скорость движения фильтровальных лент, м/мин | Производи-тельность, м3/ч | Влажность обезвоженного осадка, % |

| 0,35-0,45 0,35-0,45 0,35-0,45 0,32 0,32 | 10,5 | 73,2 75,5 76,4 78,2 79,0 |

2015-06-10

2015-06-10 2523

2523