КОМПЬЮТЕРНОЕ МОДЕЛИРОВАНИЕ ПАРАМЕТРОВ РЫЧАЖНЫХ МЕХАНИЗМОВ С УЧЁТОМ ТРЕНИЯ

Вступление и постановка проблемы

В процессе проектирования,эксплуатации и ремонта различных рычажных механизмов,которые, в частности, входят и в состав оборудования для обработки металлов давлением, инженеру приходится решать задачи их кинематики и динамики.

В настоящее время в учебной литературе излагаются методы расчёта без учёта трения, что не позволяет выполнить полноценный анализ работы механизма с оценкой возможности возникновения режимов заклинивания и изнашивания элементов кинематических пар.

В связи с этим нами была поставлена задача разработки методики расчёта рычажных механизмов с учётом трения на базе использования компьютерной техники.

Анализ последних достижений и публикаций

В современной учебной литературе по ТММ, в частности для курсового проектирования[1,2], рассматриваются графические и графо-аналитические методы силового и динамического анализа механизмов без учёта трения. Вместе с тем ряд работ [3,4] посвящены исследованию различных аспектов проявления трения при работе механизмов. Определённый интерес представляет разработка аппаратно-программного комплекса, описание которого представлено в статье [5], в которой констатируется,что «до настоящего времени теория механизмов и машин не даёт чётких аналитических решений,учитывающих трение в шарнирах и направляющих, поэтому существует необходимость в исследовании влияния трения при действии динамических нагрузок в узлах трения шарниров, проведении сравнительных испытаний узлов трения из разных материалов,проведении испытаний механизмов произвольной структуры для выявления параметров звеньев, при которых суммарные потери энергии за цикл перемещения механизма минимальны». Поскольку авторы разработки решают эту задачу посредством создания аппаратно-программного комплекса,позволяющего синтезировать рычажные механизмы различной структуры,нами разработана методика, не требующая дополнительных аппаратных средств, а основанная на использовании программного обеспечения, реализуемого на любом компьютере.

|

|

|

Изложение основного материала исследования

Условие равновесия механизма можно получить из принципа возможных перемещений, иначе принципа Лагранжа, который утверждает, что механическая система с идеальными связями (трение отсутствует) находится в равновесии, если алгебраическая сумма работ всех внешних силовых факторов на возможных перемещениях равняется нулю. Для плоской механической системы:

(1)

(1)

Запишем это выражение для механизма, содержащего n звеньев, к каждому из которых с номером i может быть приложено произвольное число силовых факторов с номером j:

|

|

|

(2)

(2)

Приведём это выражение к виду, удобному для расчёта механизма с одной степенью свободы, то есть с одним начальным звеном, положение которого определяется одной независимой обобщённой координатой. Рассмотрим вариант, когда начальное звено под номером 1 может поворачиваться и его положение определяется углом φ1.

Разделим слагаемые выражения 2 на возможное перемещение δφ1 ,а отношение возможных перемещений всех слагаемых заменим отношением бесконечно малых действительных перемещений, которые представляют собой передаточные функции первого порядка ПФ1, и получим:

(3)

(3)

Это выражение представляет собой обобщение уравнения равновесия простейшего рычага, причём роль плеч всех силовых факторов выполняют ПФ1 элементов их приложения.

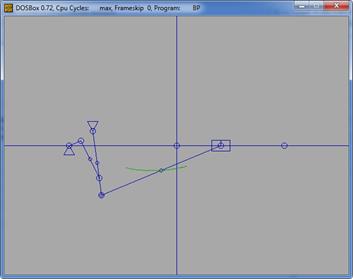

Рассмотрим схему механизма, представленного на рис.1 и содержащего две структурные группы Ассура. Такие механизмы находят широкое применение в различных промышленных отраслях. Например, в качестве исполнительного механизма пресса, ножниц, качающегося конвейера и т.п.

Рассмотрим схему механизма, представленного на рис.1 и содержащего две структурные группы Ассура. Такие механизмы находят широкое применение в различных промышленных отраслях. Например, в качестве исполнительного механизма пресса, ножниц, качающегося конвейера и т.п.

Рассмотрим частный случай, когда на ползун 5 действует некоторая сила F5x,которая существенно превышает все остальные силы (тяжести, инерции), так что ими можно пренебречь.

В этом случае эта сила может быть уравновешена моментом M1, приложенным к начальному звену-кривошипу 1. Этот момент может быть получен из выражения (3) в виде:

(4)

(4)

Рис.1. Схема рычажного механизма

Это выражение приблизительно справедливо лишь при очень незначительном трении. Рассмотрим предположение, что при существенном влиянии трения это выражение может быть представлено в виде:

, (5)

, (5)

где  - коэффициент, учитывающий влияние трения на условие равновесия механизма.

- коэффициент, учитывающий влияние трения на условие равновесия механизма.

С целью выяснения влияния различных факторов на величину коэффициента, учитывающего трение, и на работу механизма в целом нами было проведено компьютерное моделирование этого процесса. Для этого было разработано программное обеспечение на языке Pascal с целью анализа рычажных механизмов второго класса, содержащих произвольное число групп Ассура всех пяти видов.

Программное обеспечение содержит следующие компоненты.

Прежде всего, это комплекс процедур для расчёта передаточных функций нулевого (ПФ0), первого (ПФ1) и второго (ПФ2) порядков.

В качестве примера рассмотрим обращение к процедуре, служащей для определения угловых передаточных функций звеньев, образующих группу Ассура первого вида:

Procedure Assur1 (Xa,Ya,Xa_1,Ya_1,Xa_2,Ya_2,Xc,Yc,Xc_1,Yc_1,Xc_2,Yc_2,

Lab,Lcb,j,q,mas:real;var Fiabg,Ficbg,Fiab_1,Ficb_1,Fiab_2,Ficb_2:real);

Здесь в качестве входных параметров представлены передаточные функции внешних кинематических пар А и С, причём функцию знака производной выполняет знак подчёркивания.

Lab,Lcb- длины звеньев группы;

j- признак сборки звеньв группы (j=1 или j=-1);

mas-масштаб изображения звеньев гуппы на экране;

q-признак воспроизведения изображения на экране.

Процедура возвращает угловые ПФ звеньев группы АВ и СВ.

Аналогичные процедуры разработаны и для расчёта других элементов механизмов. Их перечень:Kriv.pas, Assur2.pas, Assur3.pas, Assur4.pas, Assur5.pas,Point.pas.

Комбинируя эти процедуры, можно получить мультимедийную модель любого механизма второго класса. Отметим, что на рис.1 представлена копия экрана с изображением одного из 48-ми положений модели механизма, для реализации которой целесообразна следующая последовательность подсоединения процедур:

Kriv.pas (определение линейных ПФ точки А)→Assur1.pas(определение угловых ПФ звеньев АВ и СВ)→Point.pas(определение линейных ПФ точки D)→Assur2.pas(определение угловых ПФ звена DE)→Point.pas(определение линейных ПФ точки Е).

Следующая группа специальных процедур предназначена для силового расчёта структурных групп Ассура пяти видов с учётом трения.

|

|

|

В качестве примера рассмотрим обращение к процедуре для определения реакций в кинематических парах группы первого вида:

ProcedureSila1Tr (G2y,G3y,Xa,Ya,Xb,Yb,Xc,Yc,M2,Xs2,Ys2,F2x,F2y,M21, Xk2,Yk2,F21x,F21y, M3,Xk3,Yk3,F3x,F3y,M31,Xs3,Ys3,

F31x,F31y,fa,fb,fc,ra,rb,rc,Fi1_1,Fiab_1, Ficb_1,Fi4_1,

R21xtr,R21ytr,R23xtr,R23ytr,R30xtr,R30ytr);

G2y,G3y-силы тяжести звеньев группы;

Xa,Ya,Xb,Yb,Xc,Yc- координаты осей кинематических пар;

M2,M21-моменты, приложенные к звену АВ;

Xs2,Ys2,F2x,F2y-координаты точки звена АВ и проекции приложенной силы;

Xk2,Yk2,F21x,F21y-координаты точки звена АВ и проекции приложенной

силы;

M3 M31-моменты, приложенные к звену СВ;

Xk3,Yk3,F3x,F3y -координаты точки звена СВ и проекции приложенной силы;

Xs3,Ys3,F31x,F31y- координаты точки звена СВ и проекции приложенной силы;

fa,fb,fc, ra,rb,rc-коэффициенты трения и радиусы шарниров А,В и С;

Fi1_1,Fiab_1, Ficb_1,Fi4_1- ПФ1 звеньев группы и двух соседних звеньев.

Процедура возвращает проекции реакций в кинематических парах А, В и С:

R21xtr,R21ytr,R23xtr,R23ytr,R30xtr,R30ytr.

Аналогичные процедуры разработаны и для остальных четырёх видов структурных групп: Sila2Tr.pas, Sila3Tr.pas, Sila4Tr.pas, Sila5Tr.pas.

Силовой расчёт механизма начинается с группы,которая присоединяется к другой части механизма только двумя кинематическими парами. Для механизма на рис.1 такой является группа Ассура второго вида.

Для вывода на экран результатов вычислений используется специальная процедура Grafikw.pas.

Методика определения величины коэффициента КТ заключается в следующем. Сначала для исследуемого механизма при заданной системе сил по формуле (3) определяется величина М1 без учёта трения. После этого с помощью процедур для силового расчёта с учётом трения определяются проекции реакции в шарнире А R21xtr и R21ytr и величина

M1tr= R21xtr ·(YA-YO)- R21ytr·(XA-XO) (6)

Тогда KT= M1tr/M1 (7)

На рис.2 представлена схема механизма с приложенными силами для одного из 48-ми положений кривошипа.На этой модели было проведено исследование влияния коэффициента трения в поступательной паре 5-0 «ползун-стойка» на величину коэффициента КТ.

Рис. 2. Схема рычажного механизма с приложенными силами

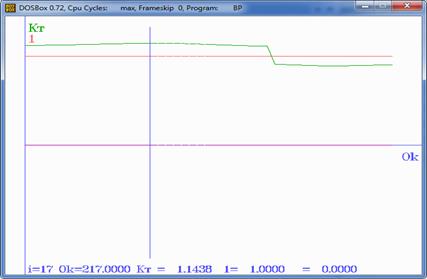

На рис.3 представлен график значений коэффициента КТ ползуна для одного оборота кривошипа при F5x=-15000 Н и коэффициенте трения f50=0,3.

|

|

|

Поскольку направление силы F5x остаётся неизменным, при движении ползуна слева на право, когда работа этой силы на возможном перемещении отрицательна, КТ>1 и при обратном движении КТ < 1.

Рис. 3.График значений коэффициента КТ ползуна для одного оборота кривошипа

На рис.4 представлены графики зависимости коэффициента КТ от величины

коэффициента трения.

Рис. 4.Графики зависимости коэффициента КТ от величины коэффициента трения f (кривая 1-работа силы отрицательная,кривая 2- работа силы положительная)

Аналогичные расчёты, выполненные для других значений F5x, а именно

F5x =-35000Н и F5x=-100000 Н, привели к таким же результатам.

На рис.5 представлены графики зависимости кпд механизма  от величины коэффициента трения f50. Кривая 1 соответствует нагружению механизма только силой F5x,а кривая 2- нагружению механизма всеми силами,представленными на рис.2.

от величины коэффициента трения f50. Кривая 1 соответствует нагружению механизма только силой F5x,а кривая 2- нагружению механизма всеми силами,представленными на рис.2.

Перечислим эти силы и моменты F2x=3000 H, F2y=-14000 H,M2=12000 Нмм, F3x=5000 H, F3y=-1000 H, M3=21000 Нмм, F4x=11000 H, F4y=-1000 H, M4=1000 Нмм.

Анализ этих кривих показывает,что при неизменных условиях трения изменение наагрузки на звенья механизма приводит к изменению кпд.

Рис.5.Графики зависимости кпд механизма  от величины коэффициента трения f50 (кривая 1-при нагружении только силой F5x,кривая 2- при нагружении всеми силами,представленными на рис.2)

от величины коэффициента трения f50 (кривая 1-при нагружении только силой F5x,кривая 2- при нагружении всеми силами,представленными на рис.2)

Далее нами была проведена проверка взаимного влияния силових факторов и трения различных элементов на результаты силового анализа механизма.

Для схемы, представленной на рис.2 были приняты следующие исходные данные:

F5x =-15000Н, M3=-2000000 Нмм, f50 =0,3,fС=0,3, rC=25мм.

Расчёт состоял из четырёх этапов.

1) Было принято F5x =-15000Н, M3=0 Нмм и определена величина КТ1.

2) Было принято F5x =0 Н, M3=-2000000 Нмм и определена величина КТ2.

3) Были определены величины

M1=F5x·Xe_1+M3·Ficb_1

M1 _=F5x·Xe_1·KT1+M3·Ficb_1·KT2

и КТ3= M1 _/ M1

4)В результате силового расчёта механизма с учётом обеих силовых

факторов и коэффициентов трения был определён коэффициент КТ ,

который отличался от КТ3 на 0,22%.

Разработанные процедуры позволяют определить реакции в кинематических парах,что необходимо для расчёта шарнирных сочленений,а также для определения усилий,действующих на звенья, для их расчёта на прочность,жёсткость и долговечность.

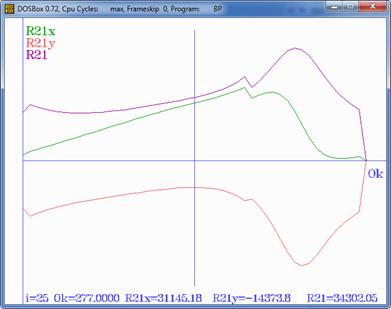

На рис.6 представлены проекции и модуль реакции в шарнире А.

Рис. 6.Реакция в шарнире А (кривошип-шатун) для 48-ми положений механизма

Существенное влияние на работу механизма может оказывать угол давления в кинематической паре. Это угол, который образуется между направлением реакции в шарнире и направлением его перемещения.Большие углы давления приводят к повышенным потерям на трение, а иногда являются причиной заклинивания механизма.

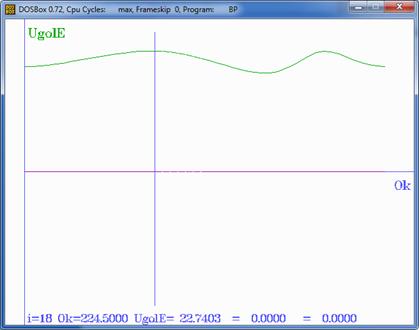

На рис. 7 приведено значение угла давления во вращательной паре «ползун-шатун» для 48-ми положений механизма.

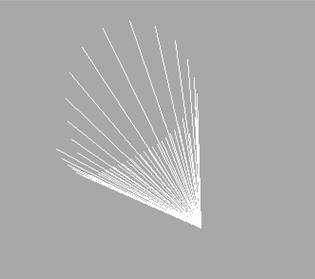

С целью выяснения характера взаимодействия элементов вращательной кинематической пары была разработана процедура Godograf.pas, результаты работы которой представлены на рис.8. Здесь показано положение реакций в шарнире В в течение одного оборота кривошипа.

Рисунок 7. Значение угла давления во вращательной паре «ползун-шатун»

Рис.8. Годограф реакции в шарнире В

ВЫВОДЫ

В результате выполненной работы получены следующие результаты:

-разработан комплекс процедур на языке Pascal для получения мультимедийных моделей рычажных механизмов второго класса;

-разработаны процедуры для силового расчёта двухзвенных структурных групп Ассура пяти видов с учётом трения во вращательных и поступательных кинематических парах;

- предложена методика определения уточняющих коэффициентов КТ при использовании ПФ1 для проведения динамических расчётов механизмов;

- исследовано влияние коэффициентов трения f в КП на величину коэффициентов КТ;

- предложена методика для оценки кпд рычажного механизма второго класса;

- разработаны процедуры для определения углов давления в КП и годографов реакций.

В качестве перспективы дальнейших исследований является разработка методики использования коэффициентов КТ при решении задачи динамики механизма с приводом от электродвигателя.

СПИСОК ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ

1.К.В.Фролов,С.А.Попов,А.К.Мусатов и др. Теория механизмов и машин.-М.: Высш.шк.,1987.-496 с.

2.С.А.Попов.Курсовое проектирование по теории механизмов и механике машин. М.: Высш.шк.,1986.-496 с.

3. Фёдоров С.В.,Середа Н.А. К определению коэффициентов трения в кинематических парах рычажных механизмов // Известия КГТУ.-2010.-№17.-С.84-88.

4. Авсиевич А.М.,Реут Л.Е.,Девойно О.Г.Влияние конструктивных особенностей рычажных механизмов на изнашивание вращательных пар трения//Весці НАН Беларусі. Серыя фізіка-тэхнічных навук.2012,№1-С.51-57

5.А.А.Казанцев, С.П.Ереско,А.С.Ереско,С.М.Шевцов.Исследование плоских рычажных механизмов специальных систем//Вестник Сибирского государственного аэрокосмического университета имени академика М.Ф.Решетнева.Красноярск.2011.С.25-29.

2015-06-24

2015-06-24 716

716