3.1. Корпус двигателя

Элементы корпуса (остова) при работе двигателя нагружены силами давления газов и силами инерции движущихся частей. Вследствие этого элементы корпуса должны быть связаны между собой в общую жесткую систему во избежание недопустимых деформаций отдельных звеньев.

Конструктивное оформление корпуса зависит от общей компоновки двигателя и его назначения. Размеры внутренних полостей определяются в основном размерами и траекторией движения деталей кривошипно-шатунного механизма. Внешнее очертание и число неподвижных элементов корпуса зависят от числа цилиндров и их расположения, от схемы механизма газораспределения, положения распределительного вала, условий монтажа, обслуживания и т.д.

Конструкция корпуса, помимо обеспечения необходимой продольной и поперечной жесткости при рациональной силовой схеме и внешней архитектурной форме, должна быть достаточно простой, удобной в изготовлении и иметь малую массу. Под силовой схемой понимается схема передачи основных сил отдельными элементами двигателя, а также двигателем и его опорами во время работы.

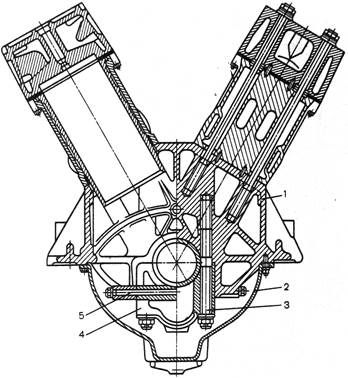

На рис. 1 изображен разрез V-образного дизельного двигателя, выполненного по схеме с несущими (силовыми) шпильками 3.

Рис. 1. Остов транспортного дизеля: 1 – картер; 2 – поддон; 3 – шпилька; 4 – крышка коренного подшипника; 5 – стяжной болт.

Цилиндры и картер изготовляют в виде общей отливки, называемой блок-картером.

Коленчатый вал устанавливают на подшипниках и монтируют в осевом направлении через отверстия, расточенные в стенках картера. Неразъемный картер с торцовыми отверстиями называют картером туннельного типа. Картер туннельного типа обеспечивает наибольшую его жесткость, поэтому иногда применяется в тракторных двигателях.

В автомобильных и тракторных двигателях обычно применяют блок-картер с подвешиванием коленчатого вала к картеру. Горизонтальную плоскость разъема располагают по оси коленчатого вала или ниже ее. В поперечных перегородках картера имеются гнезда для подшипников. Коленчатый вал подвешивается снизу и поддерживается массивными крышками подшипников.

3.2. Блок цилиндров

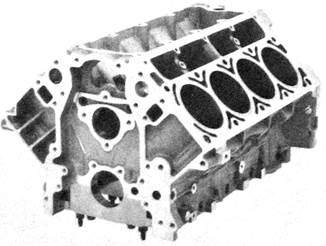

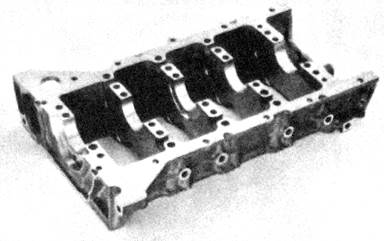

Блок цилиндров (рис. 2) двигателя является несущей конструкцией двигателя в целом. Он отливается из чугуна, или методом литья под давлением – из алюминиевого сплава.

Рис. 2. Алюминиевый блок цилиндров двигателя V8 с запрессованными «сухими» гильзами. В нижней части блока видна рама лестничного типа, с помощью которой крепится коленчатый вал.

Главными конструктивными элементами блока цилиндров являются цилиндры, стенки или перемычки, которые служат опорами коленчатого вала, и плита, к которой крепится головка блока цилиндров. Остальное пространство блока цилиндров занимают водяная рубашка, посадочные гнезда толкателей клапанов и монтажные фланцы. В большинстве конструкций двигателей перемычки служат опорами одновременно и распределительного вала и коленчатого вала. Опорные перегородки в блоке цилиндров имеют разветвленную ребристую конструкцию, обеспечивающую равномерное распределение нагрузок. За счет этого обеспечивается конструктивная жесткость блока и его стойкость к изгибным нагрузкам на протяжении всего ресурса двигателя.

Головка блока крепится к верхнему фланцу блока цилиндров, который называется плитой. Плита имеет ровную поверхность, обеспечивающую плотное прилегание к ней уплотнительной прокладки. Отверстия болтовых креплений расставлены вокруг цилиндров так, чтобы обеспечить равномерное распределение силы прижима. В автомобильных двигателях вокруг каждого цилиндра расставлены четыре, пять или шесть болтовых отверстий. Дополнительные отверстия в плите блока цилиндров, служат для пропуска охлаждающей жидкости и масла.

К числу наиболее ответственных элементов корпуса относятся цилиндры. Внутренняя часть цилиндра, ограниченная с одной стороны головкой (крышкой) цилиндра, а с другой – днищем поршня, образует камеру сгорания. Стенки цилиндра служат направляющими для поршня при его возвратно-поступательном движении, поэтому внутренняя поверхность цилиндра, так называемое зеркало цилиндра, тщательно обрабатывается.

Во время работы двигателя стенки цилиндра находятся под воздействием давления газов, а также боковых сил трения, возникающих при движении поршня. Вследствие этого цилиндры должны быть достаточно прочными и жесткими, чтобы противостоять действующим силам, а внутренняя поверхность должна обладать хорошей износоустойчивостью.

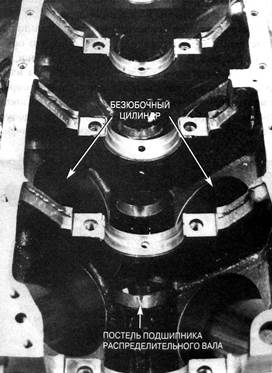

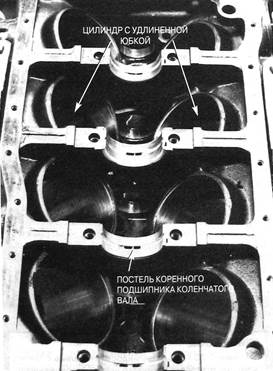

Цилиндры могут быть без юбки, утопленными заподлицо с верхней внутренней стенкой картера (рис. 3) или иметь удлиненную юбку, выступающую в картер (рис. 4). Цилиндры с удлиненными юбками используются в двигателях с короткими шатунами. В таких двигателях поршни, опускаясь, подходят очень близко к коленчатому валу. Поэтому, для того чтобы поршень оставался в цилиндре в самой нижней точке хода, юбка цилиндра должна быть опущена как можно ниже.

Рис. 3. Конструкция цилиндра без юбки. Рис. 3. Конструкция цилиндра без юбки. |  Рис. 4. Юбка цилиндра выступает из внутренней стенки картера. Рис. 4. Юбка цилиндра выступает из внутренней стенки картера. |

Цилиндры нагреваются горячими газами, а также в результате трения поршня и поршневых колец о стенки. Высокая температура стенок недопустима, так как при этом ухудшается наполнение цилиндра, а, следовательно, снижается мощность двигателя и ухудшаются условия смазки, что может быть причиной «прихватывания» поршня в цилиндре.

Чтобы температура стенок цилиндра и температурное напряжение в них были в допустимых пределах, применяется охлаждение цилиндров, которое может быть воздушным или жидкостным. Особенно интенсивное охлаждение требуется для наиболее нагревающейся части цилиндра – камеры сгорания.

В двигателе с жидкостным охлаждением вокруг цилиндров располагаются каналы для прохода охлаждающей жидкости, которые образуют водяную рубашку.

Воздушное охлаждение применяется преимущественно на авиационных и мотоциклетных двигателях, а иногда также на двигателях для легковых автомобилей и тракторов. Для охлаждения цилиндров может использоваться встречный воздушный поток при движении транспортной установки или поток, создаваемый вентилятором, приводимым во вращение от двигателя. Для увеличения поверхности охлаждения стенки цилиндра снабжаются ребрами. Помимо охлаждения, ребра служат также для повышения жесткости цилиндра (рис. 5 и 6).

Цилиндры двигателей с воздушным охлаждением могут представлять собой моноблок или быть составными.

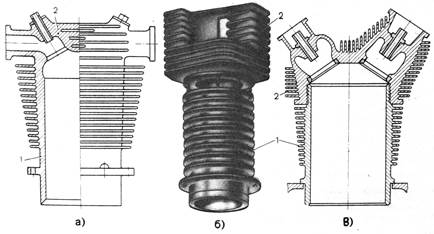

Цилиндр, изображенный на рис. 5, а изготовлен в виде общей отливки (из чугуна), состоящей из собственно цилиндра 1, головки 2, впускного и выпускного патрубков и охлаждающих ребер. Конструкции, показанные на рис. 5, б и в, имеют отъемные головки 2, изготовленные из более теплопроводного материала (алюминиевого сплава) по сравнению с материалом самого цилиндра. При этом обеспечиваются более благоприятные условия охлаждения, повышается надежность двигателя, а также значительно упрощается изготовление. Головка с цилиндром может быть соединена стяжными болтами или с помощью резьбы, как показано на рис. 5, б и в.

Рис. 5. Цилиндры двигателя с воздушным охлаждением: а – моноблок; б, в – составные; 1 – цилиндр; 2 – головка цилиндра.

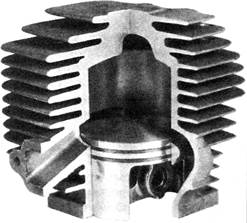

Рис. 6. Цилиндр и поршень двухтактного двигателя воздушного охлаждения.

Долгое время единственным материалом для изготовления блоков цилиндров служил чугун. Этот материал недорог, он обладает высокими прочностью и жесткостью при хороших литьевых качествах. Кроме того, обработанные хонингованием внутренние поверхности чугунных цилиндров обладают отличными антифрикционными свойствами и высокой износостойкостью. Существенными недостатками чугуна являются его большая масса и низкая теплопроводность.

Стремление конструкторов к созданию более легких двигателей привело к разработке конструкции блоков цилиндров из алюминиевых сплавов. Алюминий значительно уступает чугуну в жесткости и износостойкости, поэтому блок из алюминия должен иметь большое количество ребер жесткости, а в качестве цилиндров обычно служат те же чугунные гильзы.

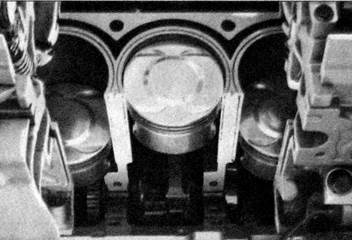

Чугунные гильзы цилиндров устанавливаются в виде закладных деталей при отливке алюминиевых блоков или запрессовываются в расточки уже отлитых блоков. Эти гильзы не контактируют непосредственно с охлаждающей жидкостью и называются сухими (рис. 7 и 8, б).

В других конструкциях двигателей используются алюминиевые блоки цилиндров, изготовленные методом литья под давлением, в цилиндрах которых стоят сменные гильзы. Эти гильзы герметично уплотняются в блоке цилиндров. Стенки таких гильз цилиндров непосредственно контактируют с охлаждающей жидкостью, поэтому они называются мокрыми (рис. 8, а).

К недостаткам мокрых гильз следует отнести уменьшение общей жесткости и прочности блока цилиндров и необходимость установки уплотнений.

Рис. 7. Блок цилиндров двигателя с «сухой» гильзой. На разрезе хорошо видно, как вставлены в блок цилиндров «сухие» гильзы. Обратите внимание на выполненные в днищах поршней канавки, предохраняющие от касания поршня клапанами.

Рис. 8. Установка гильз цилиндров: а – мокрой; б – сухой.

Применение большого количества ребер жесткости и чугунных гильз в значительной мере сводит на нет преимущества от применения блоков цилиндров из алюминиевых сплавов. Использование в производстве современных технологий дает возможность изготовления легких алюминиевых двигателей, у которых блок цилиндров не имеет чугунных гильз. В рабочих поверхностях цилиндров в алюминиевых блоках электролитическим путем создается повышенное содержание кремния, а затем цилиндры подвергаются химическому травлению для создания на рабочей поверхности цилиндров износостойкой пористой пленки чистого кремния, хорошо удерживающей смазку.

В таких алюминиевых цилиндрах используются поршни с покрытием из твердого медно-цинкового сплава.

Большое значение имеет расстояние между соседними цилиндрами. Увеличение расстояния дает возможность повысить жесткость блока и обеспечить возможность увеличения в дальнейшем рабочего объема двигателя путем увеличения диаметра цилиндров (наиболее простой способ получения модификаций двигателей различной мощности). С другой стороны, это приводит к увеличению габаритных размеров двигателя и его массы.

В последнее время некоторые производители автомобильных двигателей изготавливают блоки цилиндров, в которых соседние цилиндры соприкасаются стенками. Такой способ дает возможность получить довольно жесткую конструкцию при сравнительно небольшом размере. Жесткость блока цилиндров в значительной степени определяет шумовые характеристики двигателя.

Нижняя часть блока цилиндров обычно обрабатывается для установки в блок коренных подшипников коленчатого вала и для присоединения поддона картера.

Крышки постелей коренных подшипников отливаются отдельно от блока цилиндров. После предварительной механической обработки они устанавливаются в блок для окончательной обработки поверхности посадочных гнезд (постелей) опорных подшипников.

Крышки коренных подшипников не взаимозаменяемы и не допускают установки в блок с переворотом (задом наперед), потому что они индивидуально обработаны по месту.

В серийных двигателях стандартных моделей крышки коренных подшипников крепятся обычно двумя болтами. В двигателях большой мощности и высокооборотных двигателях часто ставят дополнительные болты. Крышка подшипника может крепиться четырьмя, и даже шестью болтами. Во многих конструкциях высокоскоростных двигателей небольшой мощности применяются чугунные пояса жесткости или дополнительные опоры коренных подшипников.

Жесткость алюминиевого блока цилиндров может быть повышена не только применением большого количества ребер жесткости, но и использованием специальных проставок лестничного типа в блоке (рис. 9). Рамы лестничного типа заменяют привычные крышки коренных подшипников коленчатого вала в конструкции современных ДВС, придают высокую жесткость блоку цилиндров и увеличивают ресурс коленчатого вала.

Рис. 9. Рама лестничного типа в блоке.

Неисправности блока связаны с дефектами стенок цилиндров, каналов охлаждающей жидкости, нарушением соосности посадочных отверстий подшипников валов и трещинами. Фиксация, соосность и температурный режим работы всех остальных узлов двигателя зависит от состояния блока цилиндров.

Наиболее частым повреждением блока цилиндров являет износ зеркала цилиндра.

Важно обеспечить необходимое качество поверхности стенки цилиндра, контактирующей с поршневыми кольцами. Ряд производителей поршневых колец рекомендуют перед заменой поршневых колец снять со стенки цилиндра твердый лакообразный нагар с помощью хонинговального инструмента. Стенку цилиндра нужно обработать для того, чтобы выпрямить цилиндр, если стенка неровная или изношенная.

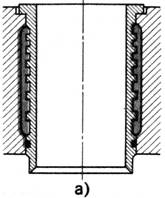

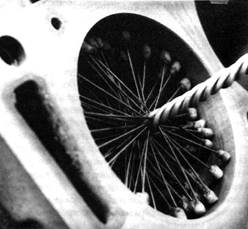

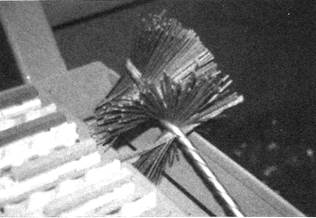

Чистящий хон – для очистки стенки цилиндра от твердых лакообразных отложений. Это гибкий хонинговальный инструмент, повторяющий контуры стенки цилиндра, даже если она кривая. Он непригоден для выпрямления цилиндра. На рис. 10 показан хон с пружинным прижимом хонинговальных брусков к обрабатываемой поверхности. Такой хон предназначен для снятия лакообразных отложений со стенок цилиндра. Вариант хона щеточного (или шарикового) типа показан на рис. 11.

Рис. 10. Разрез цилиндра, на котором показан чистящий хон с пружинным поджатием брусков. Рис. 10. Разрез цилиндра, на котором показан чистящий хон с пружинным поджатием брусков. |  Рис. 11. Чистящий хон щеточного (шарикового) типа установлен в цилиндре в положении для выполнения операции хонингования. Рис. 11. Чистящий хон щеточного (шарикового) типа установлен в цилиндре в положении для выполнения операции хонингования. |

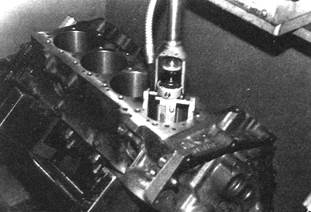

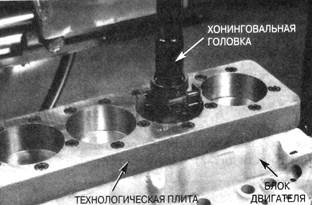

Для восстановления формы цилиндра используется калибровальный хон. В этом обрабатывающем инструменте абразивные камни крепятся в жесткой оправке, оснащенной раздвигающим механизмом, позволяющим управляемо изменять диаметр хонингования. Калибровальный хон при вращении снимает только выступающие участки стенки, уменьшая овальность цилиндра (рис. 12 и 13). Во избежание искривления блока цилиндров при выполнении этой операции, как и предшествующей ей операции растачивания цилиндров, крышки коренных подшипников установлены на своих местах и затянуты.

Технологическая плита (рис. 14) привинчивается к блоку цилиндров болтами, затянутыми так, чтобы на блок воздействовала нагрузка, аналогичная той, которая возникает при установленной головке блока цилиндров. Таким образом, обрабатываемый цилиндр сохранит свою форму и прямолинейность, когда двигатель будет собран.

Рис. 12. Разрез цилиндра, на котором показан калибровочный хон, установленный в цилиндре в положении для выполнения операции хонингования. Рис. 12. Разрез цилиндра, на котором показан калибровочный хон, установленный в цилиндре в положении для выполнения операции хонингования. |  Рис. 13. Хонингование блока цилиндров V-образного двигателя. Рис. 13. Хонингование блока цилиндров V-образного двигателя. |

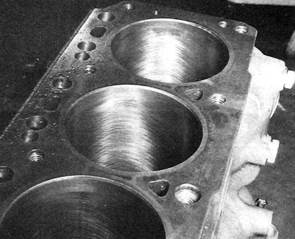

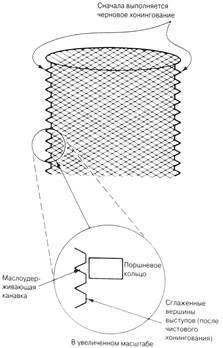

Хон, вращаясь, совершает возвратно-поступательное движение в цилиндре, – после такой обработки на поверхности цилиндра остается сетчатый рисунок. На рис. 15 показан типичный внешний вид цилиндра после хонингования. Угол между перекрестными штрихами находится в пределах между 20 и 60 градусами. Угол будет тем больше, чем выше скорость возвратно-поступательного движения хона в цилиндре.

Рис. 14. Хонингование цилиндра в блоке, на котором закреплена технологическая плита. Рис. 14. Хонингование цилиндра в блоке, на котором закреплена технологическая плита. |  Рис. 15. Внешний вид цилиндра после хонингования: сетчатый рисунок на поверхности стенки цилиндра, необходимый для качественного смазывания и притирки поршневых колец. Рис. 15. Внешний вид цилиндра после хонингования: сетчатый рисунок на поверхности стенки цилиндра, необходимый для качественного смазывания и притирки поршневых колец. |

Чтобы добиться высокого класса чистоты поверхности, используется мягкий хон (рис. 16), который изготовлен из нейлоновых щетинок с вкраплениями абразива. Такой инструмент придает поверхности гладкость, обеспечивающую изначально необходимое уплотнение между поршневыми кольцами и стенкой цилиндра (рис. 17).

Рис. 16. Мягкий хон. Рис. 16. Мягкий хон. |  Рис. 17. Плосковершинное хонингование заключается в хонинговании цилиндра сначала с помощью крупнозернистого хона, а затем сглаживании острых вершин рельефа, сформированных в процессе чернового хонингования, с помощью более мягкого, мелкозернистого хона. Рис. 17. Плосковершинное хонингование заключается в хонинговании цилиндра сначала с помощью крупнозернистого хона, а затем сглаживании острых вершин рельефа, сформированных в процессе чернового хонингования, с помощью более мягкого, мелкозернистого хона. |

3.3. Головка блока цилиндров

Головку в виде общей детали на несколько цилиндров выполняют, как правило, в автомобильных, тракторных и некоторых двигателях других типов. В тепловозных и судовых двигателях на каждый цилиндр устанавливают отдельную крышку; отдельные головки применяются и в автомобильных двигателях, а также в тракторных двигателях с воздушным охлаждением.

Стык между головкой и цилиндрами во избежание прорыва газа уплотняется прокладкой.

Головка блока цилиндров закрывает сверху цилиндры и крепится к блоку с помощью болтов или шпилек. Для того чтобы при сборке двигателя не произошло деформации головки блока, заворачивание крепежных элементов должно производиться с заданным усилием и в определенной последовательности.

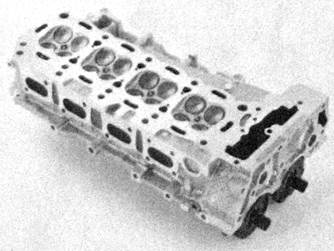

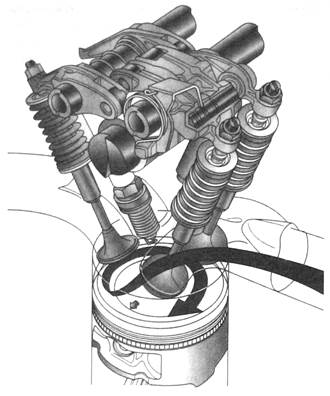

Головки блока цилиндров двигателей современных автомобилей могут иметь довольно сложную конструкцию (рис. 18) и включать в себя большое количество деталей в зависимости от конструкции механизма газораспределения, форсунок и свечей зажигания.

Рис. 18. Головка блока четырехцилиндрового рядного двигателя с двумя распределительными валами и четырьмя клапанами на цилиндр.

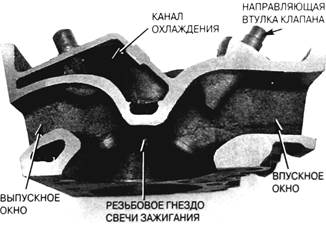

Головка блока обычно отливается из алюминиевого сплава, реже из чугуна. В ней полностью или частично располагаются камеры сгорания. Внутри головки выполняются впускные и выпускные каналы, каналы водяной рубашки для прохода охлаждающей жидкости и каналы смазочной системы.

Охлаждающая жидкость подводится в полость головки из полости охлаждения цилиндра через перепускные окна, а отводится из наиболее высокой точки головки во избежание образования паровоздушных пробок.

Каналы для подачи топливно-воздушной смеси или воздуха в цилиндры и выпуска отработавших газов проходят в каждую камеру сгорания и заканчиваются запрессованными в головку блока седлами клапанов, изготовленными из чугуна или других прочных материалов.

В каждом цилиндре двигателя установлено, как минимум, по два клапана (впускной и выпускной). Клапаны прижимаются к седлам с помощью пружин. В головке блока цилиндров располагаются и другие детали газораспределительного механизма. Сверху головка блока закрывается крышкой, которая крепится к головке через прокладку. Крышка головки блока изготавливается из листовой стали или алюминиевого сплава.

В современных автомобильных двигателях применяются камеры сгорания двух основных типов – безвихревая полусферическая камера сгорания и вихревая клиновидная камера сгорания.

В безвихревой полусферической камере сгорания впуск порции рабочей смеси и выпуск отработавших газов осуществляется через клапаны, сильно наклоненные по отношению друг к другу. Сжатая порция топливно-воздушной смеси поджигается искрой свечи зажигания, которая установлена по центру камеры сгорания (рис. 19 и 20).

Рис. 19. Двухклапанная головка с полусферической камерой сгорания. Рис. 19. Двухклапанная головка с полусферической камерой сгорания. |  Рис. 20. Разрез полусферической камеры сгорания. Рис. 20. Разрез полусферической камеры сгорания. |

Свеча зажигания находится на одинаковом, максимально близком расстоянии к краям камеры сгорания. Процесс сгорания смеси распространяется от свечи зажигания равномерно во всех направлениях, обеспечивая полное сгорание смеси за максимально короткое время. Благодаря этому снижается интенсивность образования окислов азота NOx. Поскольку краевые газы, движущиеся перед фронтом пламени, не успевают вступить в реакцию за столь короткое время, снижается детонационный эффект сгорания топлива. Вследствие быстрого сгорания порции топливно-воздушной смеси в полусферической камере сгорания давление газов возрастает очень быстро.

Для того чтобы добиться полусферической формы камер сгорания, отлитые заготовки подвергаются сложной механической обработке. Эта дорогостоящая операция увеличивает стоимость двигателя.

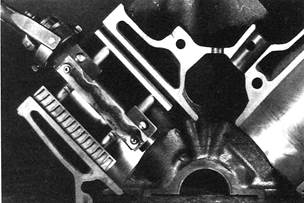

Клиновидная камера сгорания сконструирована таким образом, чтобы сгорание смеси в ней происходило равномерно с постоянной, контролируемой скоростью. На рис. 21 показана клиновидная камера сгорания в разрезе.

В клиновидной камере сгорания впуск порции рабочей смеси и выпуск отработавших газов осуществляется через клапаны, стоящие параллельно друг другу. Поршень, подходя в такте сжатия к верхней мертвой точке, вплотную приближается к плоскому скошенному участку поверхности камеры сгорания, вытесняя из этого клиновидного промежутка рабочую смесь. Эта область называется зоной вытеснения, или зоной вихреобразования. Газы, вытесняемые из этого промежутка, создают вихрь рабочей смеси. Полное смешивание воздуха с топливом в камере сгорания происходит благодаря создаваемому в ней турбулентному вихрю. Место для свечи зажигания выбирается так, чтобы она находилась в самом центре этого вихря. После поджига происходит равномерное и быстрое сгорание смеси.

Охлаждение смеси стенками камеры сгорания – это главная причина того, что в отработавших газах остаются несгоревшие углеводороды. Снижение концентрации несгоревших углеводородов в отработавших газах из-за поверхностного охлаждения рабочей смеси обеспечивается путем поддержания нормальной рабочей температуры головки блока цилиндров. Следовательно, неисправный термостат системы охлаждения двигателя может привести к росту концентрации несгоревших углеводородов в отработавших газах вследствие поверхностного охлаждения топливно-воздушной смеси на стенках камеры сгорания при пониженной рабочей температуре головки блока цилиндров.

Рис. 21. Вырез в восьмицилиндровом V-образном двигателе: клиновидная камера сгорания.

Камеры сгорания, имеющие небольшую, по сравнению с их объемом, площадь поверхности, например, полусферическая камера сгорания, обеспечивают низкую концентрацию несгоревших углеводородов. Клиновидная камера сгорания, у которой отношение площади поверхности к объему сравнительно велико, создает высокую концентрацию несгоревших углеводородов.

В новых конструкциях двигателей предпочтение отдается литым камерам сгорания, а не изготовленным с использованием механической обработки. Эти типы камер носят названия: полисферические, полуклиновидные, почкоподобные и двускатные. Во всех конструкциях камер свечу зажигания стараются разместить в таком месте, чтобы обеспечить максимально полное сгорание смеси.

Мощность, развиваемая двигателем, напрямую зависит от количества топливно-воздушной смеси, всасываемой в цилиндр. Увеличение внутреннего объема цилиндра – это общеизвестный метод повышения мощности двигателя. Турбонаддув или компрессорный наддув также увеличивает мощность двигателя, но при этом возрастает и его стоимость.

Если увеличить число клапанов в цилиндре, то это позволит впустить в цилиндр больше рабочей смеси с большей скоростью, не увеличивая при этом время пребывания клапана в открытом состоянии.

Увеличение времени пребывания клапана в открытом состоянии приводит к увеличению перекрытия клапанов. Перекрытие клапанов возникает в конце такта выпуска отработавших газов и в начале такта впуска рабочей смеси, когда оба клапана оказываются открытыми одновременно. На низких оборотах двигателя газы проникают через открытые клапаны в обоих направлениях. Таким образом, увеличение времени пребывания клапана в открытом состоянии вызывает снижение мощности двигателя на низких оборотах и его приемистости, но при этом обеспечивает рост поступления рабочей смеси на высоких оборотах.

Максимальное количество газа, проходящего через проходное отверстие клапана, зависит от периметра головки клапана и высоты подъема клапана над седлом (рис. 22).

Рис. 22. Метод измерения просвета, создаваемого открытым клапаном.

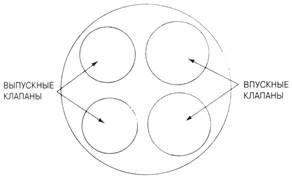

Стандартная высота подъема клапана составляет примерно 25% диаметра его головки. Если вместо одного большого клапана в цилиндре используются два клапана меньшего диаметра, то, при той же высоте подъема клапанов, общая площадь просвета, открываемого ими, возрастает. При использовании клапанов меньшего диаметра двигатель на низких оборотах работает ровнее (потому что вследствие сужения впускных окон возрастает скорость поступления рабочей смеси в цилиндры). При этом мощность двигателя на высоких оборотах также возрастает, вследствие увеличения общей площади просвета и снижения веса клапанов (рис. 23 и 24).

Рис. 23. Трехклапанная головка блока цилиндров: два меньших – впускные, большой клапан – выпускной. Рис. 23. Трехклапанная головка блока цилиндров: два меньших – впускные, большой клапан – выпускной. |  Рис. 24. Схематичный рисунок четырехклапанной головки. По сравнению с двухклапанной головкой, имеющей большие по размеру клапаны, общая площадь просвета, открываемого двумя маленькими впускными клапанами и двумя еще меньшими выпускными клапанами, оказывается больше. Уменьшение диаметра клапанов позволяет уменьшить также сечение воздуховодов впускного коллектора для повышения приемистости двигателя на низких оборотах. Рис. 24. Схематичный рисунок четырехклапанной головки. По сравнению с двухклапанной головкой, имеющей большие по размеру клапаны, общая площадь просвета, открываемого двумя маленькими впускными клапанами и двумя еще меньшими выпускными клапанами, оказывается больше. Уменьшение диаметра клапанов позволяет уменьшить также сечение воздуховодов впускного коллектора для повышения приемистости двигателя на низких оборотах. |

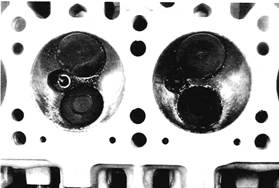

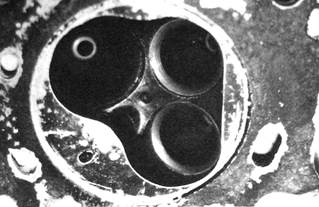

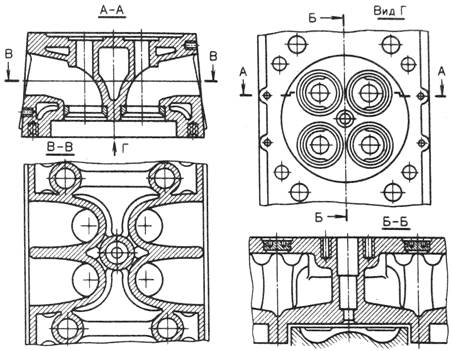

На рис. 25 показана головка цилиндров четырехтактного дизеля.

Четыре клапана, из которых два впускных и два выпускных, обеспечивая достаточные проходные сечения для подвода свежего заряда и отвода газов, позволяют разместить центрально вертикальную форсунку. Последнее способствует выполнению конструкции головки симметричной, вследствие чего повышается ее прочность.

Рис. 25. Головка цилиндров дизеля с неразделенной камерой сгорания.

Впускной канал в головке блока цилиндров, предназначенной для работы с карбюратором или системой впрыска топлива, имеет относительно большую длину, в то время как выпускной канал – короткий. Стенки длинного впускного канала нагреваются охлаждающей жидкостью, прокачиваемой через головку, что повышает эффективность испарения топлива. Выпускной газовый канал делается коротким, чтобы охлаждающая жидкость подвергалась как можно меньшему нагреву отработавшими газами.

Конструкция впускных окон способствует образованию вихря смеси в камере сгорания, как показано на рис. 26.

Рис. 26. Впускной коллектор, и камера сгорания сконструированы таким образом, чтобы заставить топливно-воздушную смесь, поступающую в камеру сгорания, закручивать вихрем.

В процессе эксплуатации механизм привода клапана создает боковое давление на верхушку стержня клапана. В этом – основная причина износа стержня и направляющей втулки клапана. Обычно при каждом открывании клапан немного поворачивается вокруг своей оси, поэтому изнашивается равномерно по периметру. Направляющая втулка клапана – неподвижна, и поэтому изнашивается всегда в одном и том же месте. На снимке, приведенном на рис. 27, видно, что направляющая втулка клапана изношена неравномерно. В конце концов отверстия на обоих концах втулки приобретают эллиптическую форму.

Избыточный зазор между стержнем и направляющей втулкой клапана является причиной повышенного расхода масла. Под действием разрежения, создаваемого во впускном коллекторе, через зазор в направляющей втулке впускного клапана с верхней поверхности головки блока в камеру сгорания засасывается масло. Кроме того, из-за увеличенных зазоров клапаны нагреваются больше чем обычно, потому что большая часть тепла, накопленного клапаном, отводится в головку блока цилиндров через направляющую втулку клапана.

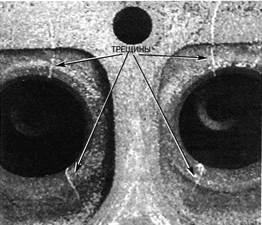

На рис. 28. показана другая неисправность головки блока – трещины от двух седел клапанов.

Рис. 27. Износ на внутренней поверхности направляющей втулки клапана. Рис. 27. Износ на внутренней поверхности направляющей втулки клапана. |  Рис. 28. В этой головке блока цилиндров от двух седел клапанов расходятся трещины. Рис. 28. В этой головке блока цилиндров от двух седел клапанов расходятся трещины. |

3.4. Уплотнительные прокладки головки блока цилиндров

На уплотнительную прокладку головки блока цилиндров действует наибольшая сжимающая сила. Прокладка должна герметизировать стыки каналов, по которым течет охлаждающая жидкость, и одновременно – стыки каналов, по которым течет масло. Эта прокладка должна обеспечивать герметичность как при низких (ниже нуля), так и при высоких температурах.

В процессе поворота коленчатого вала сила, действующая на головку блока цилиндров изменяется попеременно от отрывной силы, создаваемой высоким давлением в камере сгорания в такте расширения, до прижимной силы, создаваемой пониженным давлением в такте впуска смеси. В современных двигателях используются легкие литые блоки. Они не обладают абсолютной жесткостью, поэтому при изменении давления в камере сгорания от высокого до низкого испытывают упругие деформации. Прокладка должна обладать способностью сжиматься и восстанавливаться достаточно быстро, для того чтобы сохранять герметичность уплотнения при непрерывном изменении давления в камере сгорания от высокого к низкому и обратно.

Современные уплотнительные прокладки головки блока цилиндров обладают высокой плотностью и не сжимаются так, как ранее выпускавшиеся прокладки старой конструкции.

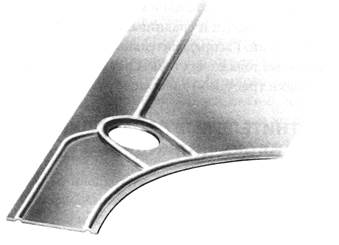

Первой прокладкой была тисненая стальная уплотнительная прокладка (рис. 29), изготавливаемая из стали толщиной от 0,4 мм до 0,55 мм. Тисненые выступы имеют ширину от 1,5 мм до 2,5 мм и высоту от 0,17 мм до 0,7 мм. Стальная тисненая уплотнительная прокладка может быть покрыта слоем алюминия или пластика для повышения надежности уплотнения. В ее конструкции нет упругих волокон, поэтому она не восстанавливает свою форму.

Стальные тисненые уплотнительные прокладки подходят только для гладких, ровных поверхностей, потому что в них нет волокон, позволяющих поверхности прокладки заполнить шероховатости поверхностей на герметизируемом стыке, и, вдобавок, сталь не может компенсировать небольшое коробление нижней плоскости головки блока цилиндров и плиты блока цилиндров на герметизируемом стыке. Стальные тисненые уплотнительные прокладки годятся для герметизации стыков новых двигателей, когда производство обеспечивает гладкие и плоские поверхности стыка. Но они не годятся для ремонта бывших в употреблении двигателей, потому что для таких двигателей характерна покоробленность фланцев и заметная шероховатость. Даже после устранения коробления путем механической обработки добиться такой же чистоты поверхности, как у новых деталей, не удается.

Рис. 29. Тисненая стальная уплотнительная прокладка головки блока цилиндров.

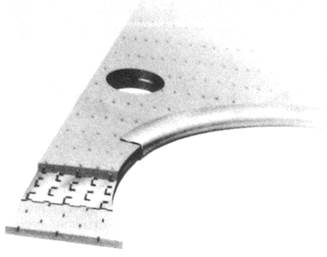

Усовершенствованные уплотнительные прокладки с перфорированной стальной подложкой. В одних вариантах конструкции прокладок такого типа используется подложка из стальной сетки. В других – резино-волокнистые накладки, приклеенные к сплошной стальной подложке (рис. 30).

Рис. 30. Уплотнительная прокладка головки блока цилиндров, имеющая перфорированную стальную подложку.

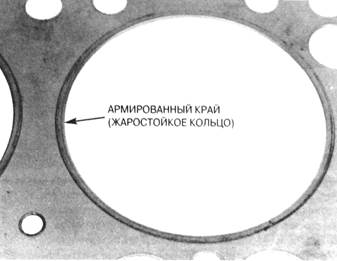

Толщина прокладки изменяется за счет толщины металлической подложки. Лицевое покрытие имеет толщину, достаточную для компенсации незначительного коробления соединяемых поверхностей и поверхностных дефектов. Для защиты волокнистого покрытия отверстие, окружающее камеру сгорания, армировано по периметру металлическим кольцом (рис. 31).

Рис. 31. Уплотнительная прокладка головки блока цилиндров с армированными краями отверстий под цилиндры.

Сейчас во многие современные двигатели при сборке ставятся многослойный стальные прокладки, обеспечивающие хорошую силу прижима.

Многослойные стальные прокладки позволяют ослабить жесткие требования к моменту затяжки болтов крепления и таким образом снизить напряжения в узлах крепления и блоке цилиндров.

2015-06-26

2015-06-26 4725

4725