Зазоры между вращающимися и неподвижными деталями насоса нарушают герметичность, следствием чего являются: перетекания жидкости из-за разности давлений в соседних полостях; утечки из насоса; проникновение воздуха из атмосферы в область всасывания.

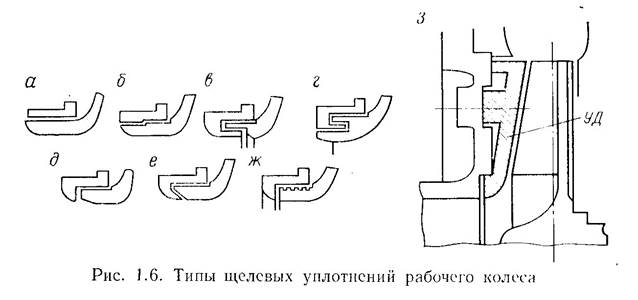

Перетекания жидкости не устраняют, но уменьшают с помощью уплотнительных колец, образующих между рабочим колесом и корпусом щель прямой, ступенчатой или лабиринтной формы (рис. 1.6, а—ж). Щель создает значительное сопротивление перетеканию жидкости. Кольца защищают корпус насоса, а также рабочее колесо от износа и являются сменными деталями. Для этой же цели служит и уплотнительный диск УД, устанавливаемый в центробежном насосе с полуоткрытым рабочим колесом (рис. 1.6, з).

В отличие от уплотнительных колец и дисков концевые уплотнения вала в местах выхода его из корпуса могут обеспечивать полную герметичность. Наиболее распространены уплотнения двух видов: сальники и торцовые уплотнения.

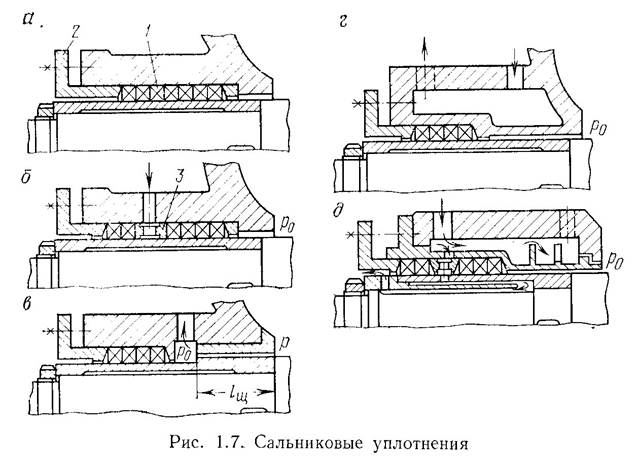

Сальник состоит из эластичной набивки 1 и нажимной втулки 2 (рис. 1.7, а). Если давление всасывания ро ниже атмосферного, в сальнике устанавливают кольцо 3 (рис, 1.7, б), к которому подводится заградительный поток жидкости из нагнетательной полости насоса, а если жидкость загрязнена — от постороннего источника. Этим исключается подсасывание воздуха, а также контакт набивки с абразивными частицами.

Чтобы предотвратить утечки огнеопасных и токсичных жидкостей, к фонарному кольцу сальника вспомогательным насосом подается заградительная жидкость под давлением, несколько превышающим давление в насосе.

Эта жидкость возвращается обратно через фильтр и холодильник (циркуляционная система питания сальника) или не возвращается, вытекая через набивку (инжекционная система). Кроме того, нажимная втулка сальника имеет водяной затвор.

В ряде случаев предусматривают разгрузку сальника (рис. 1.7, в). Жидкость в этом случае поступает через цилиндрическую дросселирующую щель длиной l щ в полость с низким давлением ро. В щели иногда устраивают гидродинамическое уплотнение, представляющее собой винтовую нарезку, которая при вращении отгоняет жидкость от сальника.

При перекачивании горячих жидкостей и сжиженных газов сальники охлаждаются водой, омывающей снаружи корпус сальника (рис. 1.7, г). Эффективнее охлаждать защитную рубашку вала (рис. 1.7, д).

Набивку для сальников обычно выполняют в виде шнуров квадратного сечения. Материал набивки определяется назначением насоса. Для холодной воды применяют текстильные шнуры, пропитанные техническими маслами или графитом, для горячей воды — асбестовые шнуры с графитом, свинцом, тугоплавкими смазочными композициями с вплетенной медной или латунной проволокой. В скважинных насосах для добычи нефти набивка сальника изготовлена из свинцовой проволоки диаметром 0,2—0,3 мм (ваты в смеси с графитом).

В насосах, перекачивающих горячие нефтепродукты, применяют смешанную набивку, чередуя текстильные кольца с кольцами из антифрикционного металла. Последние хорошо проводят тепло от вала к охлаждаемой стенке сальника, а текстильные кольца уплотняют и удерживают смазку. Используют также металлические набивки из алюминиевой или свинцовой фольги с асбестовым сердечником; асбестовые шнуры, пропитанные при плетении суспензией фторопласта и содержащие наполнители — тальк или дисульфид молибдена; сальниковую набивку из тефлона.

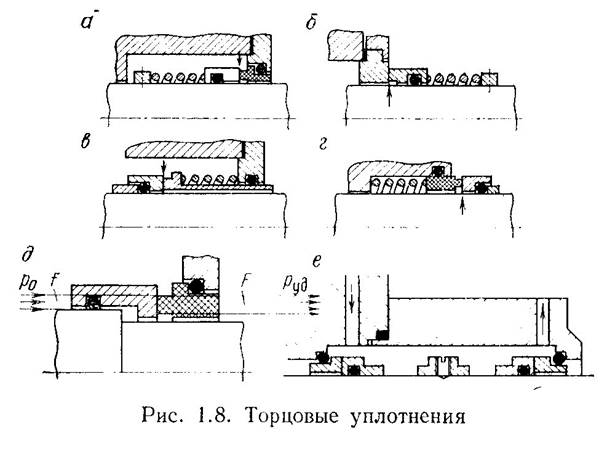

Торцовые уплотнения. В торцовом уплотнении поверхность уплотнения перпендикулярна к оси вала, а не цилиндрическая, как в сальниках. Уплотнение осуществляется между вращающимся и не вращающимся жесткими деталями (втулками, кольцами), которые прижимаются друг к другу пружинами.

| Для компенсации осевого смещения вала один из элементов уплотнения должен быть аксиально подвижным. По этому признаку торцовые уплотнения делятся на две группы: с вращающимся (рис. 1.8, а, б) и не вращающимся (рис. 1.8, в, г) аксиально подвижным узлом. Герметизация по валу или в корпусе осуществляется эластичными кольцами круглого сечения, благодаря чему элементы уплотнения получают некоторую свободу ориентации по торцовой поверхности. Подвижный элемент прижимается к неподвижному одной цилиндрической или пластинчатой пружиной, а при больших размерах уплотнения для равномерного распределения усилия — шестью—восемью небольшими пружинами. Реже прижимное усилие создается другими средствами — мембраной, сильфоном, магнитом и др.

По направлению подвода жидкости различают торцовые уплотнения: с внешним (рис. 1.8, а, в) и внутренним (рис. 1.8, б, г) подводами. Вариант с внешним подводом имеет преимущества: 1) уменьшается утечка через уплотнение и происходит отбрасывание от уплотняющих поверхностей твердых частиц, находящихся в перекачиваемой жидкости; 2) хрупкий материал кольца лучше выдерживает напряжение сжатия (нагружение снаружи), нежели растяжение (нагружение изнутри).

По нагрузке на трущуюся поверхность различают неразгруженные и разгруженные уплотнения. В разгруженном уплотнении удельное усилие на трущейся поверхности руд (рис. 1.8, д) меньше давления уплотняемой жидкости р0. Это достигается уменьшением эффективной площади вращающегося кольца f, на которую давит жидкость, по сравнению с площадью контакта F. Отношение этих площадей К = f/F называют коэффициентом разгрузки. В неразгруженном уплотнении К³ 1, а при К £ 0,5 давление на

поверхности контакта равно нулю (уплотнение «раскрывается»).

Разгруженные уплотнения применяют при давлениях свыше 0,7 МПа.

При перекачивании нефтепродуктов с высокой температурой, с наличием коррозионных жидкостей (кислот, щелочей и других), сжиженных газов, токсичных сред устанавливают двойные торцовые уплотнения (рис. 1.8, е). В камеру между двумя уплотнениями подается заградительная жидкость (например, масло) с избыточным давлением 0,1—0,15 МПа. '

Материалы пары трения подбираются применительно к конкретным условиям. Неподвижный элемент выполняется из твердого материала (нержавеющая сталь, керамика, твердые сплавы), а подвижный — из менее твердого (графит, бронза, фторопласт). При их изготовлении обеспечивается высокая чистота поверхностей (9—11 классы) и точность (отклонение от плоскостности менее 0,3—0,6 мкм).

По сравнению с сальниками торцовые уплотнения приспособлены к работе в любой среде при высоких температурах и давлениях, менее чувствительны к несоосности вала и корпуса, требуют меньшего ухода и регулировки; утечки и трение в них сокращены, срок службы их увеличен. Недостатки торцовых уплотнений — большая стоимость, увеличенные поперечные габариты.

2015-06-26

2015-06-26 1472

1472