КУРСОВИЙ ПРОЕКТ

Пояснювальна записка

Розробка технологічного процесу виготовлення пакування для чаю

Студент гр. ВПСз-10-1 _____________________

(підпис)

Керівник проекту _____________________ Турчинова Г.І.

(підпис)

2014 р.

РЕФЕРАТ

Пояснительная записка содержит: 130 страниц, 17 рисунков, 30 таблиц, 3 приложения, 31 источник.

Цель курсового проекта – разработка технологии процесса изготовления упаковки для чая.

Объект исследования – классификация, конструкции и особенности разработки упаковки для чая.

В данном курсовом проекте разработана технология подготовки и изготовления картонной упаковки. Разработаны конструкция и дизайн упаковки, обоснован выбор необходимых для проекта технических средств, программного обеспечения, полиграфического оборудования и материалов. Рассчитана цена проектируемого изделия.

УПАКОВКА, КОНСТРУИРОВАНИЕ, ОРИГИНАЛ-МАКЕТ, ПЕЧАТЬ НА КАРТОНЕ, ЛАКИРОВАНИЕ, ТИСНЕНИЕ, ШТАНЦ-ФОРМА, ВЫСЕЧКА, ТОЧКА БЕЗУБЫТОЧНОСТИ.

РЕФЕРАТ

Пояснювальна записка містить: 130 сторінок, 17 рисунків, 30 таблиць, 3 додатки, 31 джерело.

Мета курсового проекту – розробка технології процесу виготовлення пакування для чаю.

Об'єкт дослідження – класифікація, особливості розробки й технологія виготовлення пакування для чаю.

У даному курсовому проекті розроблена технологія підготовки й виготовлення картонного пакування для чаю. Розроблено конструкцію й дизайн пакування, обґрунтовано вибір необхідних для проекту технічних засобів, програмного забезпечення, поліграфічного обладнання й матеріалів. Розраховано ціну проектованого виробу.

ПАКУВАННЯ, КОНСТРУЮВАННЯ, ОРИГІНАЛ-МАКЕТ, ДРУК НА КАРТОНІ, ЛАКУВАННЯ, ШТАНЦ-ФОРМА, ВИСІЧКА, ТОЧКА БЕЗЗБИТКОВОСТІ.

THE ABSTRACT

The explanatory note contains 130 pages, 17 figures, 30 tables, 3 appendices, 31 sources.

The purpose of the diploma project - development of process technologies for manufacturing of packaging tea.

Object of study - Classification, design features and manufacturing technology for packaging tea.

In the given degree project the technology of preparation and manufacturing of cardboard gift packing is developed. The design and design of packing are developed, the choice of means necessary for the project, the software, the polygraphic equipment and materials is proved. The price of a projected product is designed.

PACKING, DESIGNING, ORIGINAL - BREADBOARD MODEL, SEAL ON THE CARDBOARD, VARNISHING, FORM, THE POINT OF BREAK-EVEN.

СОДЕРЖАНИЕ

| ВВЕДЕНИЕ……………………………………………………………… | |

| 1 АНАЛИТИЧЕСКИЙ ТЕХНИЧЕСКОГО ЗАДАНИЯ................................ | |

| 2 АНАЛИЗ И ОБОСНОВАНИЕ ВЫБОРА СПОСОБОВ ПЕЧАТИ, ОПТИМАЛЬНЫХ ТЕХНОЛОГИЧЕСКИХ РЕЖИМОВ И МАТЕРИАЛОВ………...………………………… | |

| 2.1 Выбор способа печати………..…………………………............... | |

| 2.2 Выбор оптимальных технологических режимов………..……… | |

| 2.3 Выбор основных материалов……….….………………………… | |

| 2.3.1 Выбор печатных форм …………………………….…….. | |

| 2.3.2 Выбор картона…….……………………………………… | |

| 2.3.3 Выбор печатной краски...………………….…………….. | |

| 2.3.4 Клеящие вещества ……….……………………………… | |

| 3 РАЗРАБОТКА ТЕХНОЛОГИЧЕСКОЙ СХЕМЫ ИЗГОТОВЛЕНИЯ УПАКОВКИ ДЛЯ ЧАЯ … | |

| 4 ПРОЕКТИРОВАНИЕ КОНСТРУКЦИИ ИЗДЕЛИЯ ………………….. | |

| 4.1 Разработка и программная реализация конструкции упаковки.. | |

| 4.2 Испытание упаковки ……………………………………………... | |

| 4.3 Расчет материалов для изготовления упаковки.………………... | |

| 5 РАЗРАБОТКА ДИЗАЙНА УПАКОВКИ | |

| 6 ВЫБОР И ОБОСНОВАНИЕ НЕОБХОДИМОГО ПРОГРАММНОГО ОБЕСПЕЧЕНИЯ | |

| 6.1 Системное программное обеспечение.………………………….. | |

| 6.2 Выбор и обоснование форматов графических файлов.…..……. | |

| 6.2 Программы для проектирования конструкции………..………... | |

| 6.3 Программы для обработки графической информации…………. | |

| 7 ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ НЕОБХОДИМОГО ОБОРУДОВАНИЯ | |

| 7.1 Структура и описание отдела допечатной подготовки ………... | |

| 7.2 Описание полиграфического оборудования……………….…… | |

| 7.3 Маршрутно-технологическая карта ……………………….……. | |

| ВЫВОДЫ………………………………………………………….….......... | |

| ПЕРЕЧЕНЬ ССЫЛОК…………………..……………………………........... | |

| ПРИЛОЖЕНИЕ А. Образцы разработанных упаковок |

ВВЕДЕНИЕ

Наиболее перспективным и динамически развивающимся направлением полиграфической отрасли является печать упаковок. В Украине, как и во всем мире, упаковка наиболее востребована в сферах производства продуктов питания, напитков, хозяйственных товаров, косметики и фармацевтических средств. И каждому продукту требуется определенный вид упаковки, изготовленной из определенного материала. Можно выделить те виды упаковки, которые наиболее часто встречаются на прилавках магазинов нашей страны. К ним относятся: картонная, стеклянная, полимерная, пленочная, алюминиевая, блистерная упаковки и пакеты.

К новому направлению можно отнести эксклюзивную упаковку. Упаковка для дорогих и эксклюзивных товаров может быть изготовлена из любого упаковочного материала при условии умелого его использования дизайнерами. Однако существует ряд материалов, которые не относятся к традиционным упаковочным, но с успехом применяются для создания необычной упаковки для специфичных продуктов. Один из таких материалов – дерево. В красивые деревянные коробки упаковывают дорогие сигары, наборы коллекционных алкогольных напитков, модные аксессуары и даже ювелирные изделия.

Часто для того, чтобы подчеркнуть эксклюзивность и качество продукта, используется упаковка из ткани. Например, дорогие сорта кофе помещаются в матерчатые мешочки, внутри которых, однако, часто бывают пакеты, в которые и насыпается кофе.

Еще один вариант – упаковка из бумаги ручной выделки. Здесь проявляется вся креативность производителей: как правило, бумагу ручной выделки можно отлить на заказ, используя различные материалы и включения. Впрочем, такая упаковка весьма легко повреждается и стоит отнюдь не дешево.

Упаковка совмещает в себе очень много функций. Как и этикетка – это и плакат, и информационный листок, и способ защиты от подделок, и все это в одностороннем малоформатном однокрасочном или многокрасочном изделии высокого качества; кроме того она выполняет еще одну функцию, для которой она и была создана – сохранить товар в целости при транспортировке и хранении, а также стабилизировать, стандартизировать геометрическую форму товара, сделав его удобным и привлекательным для покупателя. Поэтому интересным и актуальным является вопрос разработки технологии изготовления поздравительных упаковок сложной формы, что и является темой данного курсового проекта.

1 АНАЛИЗ ТЕХНИЧЕСКОГО ЗАДАНИЯ

В курсовом проекте необходимо разработать технологию подготовки и изготовления упаковки для пищевой промышленности на примере упаковки для чая.

Данная упаковка отличается от аналогичных изделий особенностями ее оформления и изготовления (печать в пять красок и лакирование). Для дополнительного оформления для повышения конкурентоспособности товара используется тиснение фольгой.

Характеристики проектируемого изделия следующие:

габаритные размеры – 397 х 177 мм. Исходные данные для расчета: формат упаковки – 397 х 177; тираж – 500 000 упаковок; цветность – 6+0;; картон плотностью 235 г/м2.

- название продукции – упаковка для чая;

- габаритные размеры изделия – 397 х 177 мм;

- тираж – 500 000 экз.;

- цветность упаковки – 6+0;

- материал для печати – картон;

- плотность – 235 г/м2;

- способ печати – офсетный;

- способы отделки – лакирование; горячее тиснение фольгой.

С учетом требований на проектирование необходимо разработать оригинал-макет данной продукции, который должен удовлетворять заказчика и соответствовать всем необходимым требованиям офсетной печати на картоне. Разработанный оригинал также должен учитывать особенности лакирования и тиснения фольгой.

Для разработанного изделия необходимо выбрать весь комплекс полиграфического оборудования и необходимые расходные материалы.

2 АНАЛИЗ И ОБОСНОВАНИЕ ВЫБОРА СПОСОБОВ ПЕЧАТИ, ОПТИМАЛЬНЫХ ТЕХНОЛОГИЧЕСКИХ РЕЖИМОВ И МАТЕРИАЛОВ

2.1 Выбор способа печати

При выборе способа печати решающим фактором является характер продукции. В первую очередь это относится к виду запечатываемого материала, поскольку каждая технология печати имеет определенный диапазон материалов, при использовании которых она наиболее эффективна, а для некоторых материалов и вовсе не пригодна.

Основное назначение упаковки предохранять изделие, которое запаковывается, поэтому в большинстве случаев используется картон. В настоящее время для печати на картоне в основном используются две технологии – офсет и флексография. Доля глубокой печати на этом рынке невелика и по мере уменьшения средних тиражей продолжает сокращаться. Выбор способа печати осуществляется в результате оценки следующих факторов:

- назначение и особенности использования печатной продукции;

- технологические возможности рассматриваемого способа по отношению к качеству печати текста и иллюстраций;

- сложность и трудоемкость изготовления формы;

- производительность печатного оборудования;

- размеры капиталовложений;

- расход сырья и материалов;

- возможность внедрения современных технологий с целью для снижения трудоемкости и продолжительности процессов

- экологическая безопасность производства и используемых материалов.

Проведем сравнительный анализ наиболее распространенных для печати на картоне способов печати.

Офсет является способом плоской косвенной печати, при котором печать производится по схеме: плоская печатная форма с накатанной на нее краской – промежуточная резиновая (офсетная) поверхность – печатный оттиск. Эта схема обеспечивает высокое качество печати, но следствием ее является усложнение конструкции печатных машин. Тем не менее, в настоящее время офсетный способ печати является наиболее распространенным, развитым и обеспеченным самым разнообразным оборудованием, материалами и технологиями [5,6].

В пользу офсетных машин говорят также следующие достоинства офсетной технологии [5]:

- офсетный способ позволяет качественно (без значительных потерь градаций) печатать с высокой линиатурой растра;

- низкая стоимость и высокая производительность изготовления офсетных печатных форм;

- несмотря на технологическую сложность, офсетная печать характеризуется наибольшей степенью стандартизации, что позволяет получать предсказуемые результаты и стабильно высокое качество отпечатков;

- наличие большого количества квалифицированных специалистов допечатной подготовки и печатников.

Офсет выгоден при любом (малом, среднем или массовом) производстве для печати на бумаге толщиной от 0,04 мм и массой от 40 г/м2 и картоне толщиной до 1,2 мм и массой до 1000 г/м2, когда требования к качеству очень высоки. Однако офсетная печать на картоне постепенно вытесняется флексографской.

Технология флексографской печати в настоящее время испытывает значительный подъем. Технологические инновации позволили ей стать наиболее интенсивно развивающейся в течение последних 20 лет, области ее применения и возможности постоянно расширяются.

Флексография – это разновидность высокой печати, использующая эластичные фотополимерные печатные формы и низковязкую краску. Флексографские машины изначально разрабатывались для печати на упаковочных материалах и практически не имеют ограничений по типу запечатываемого материала, что является значительным преимуществом в условиях меняющейся конъюнктуры рынка. Возможно использование бумаги, любого вида картона, включая и гофрокартон, самоклеющихся материалов, металлической фольги, пленочных полимерных материалов любого типа и толщины [7]. Кроме того, возможна печать на нестандартных материалах с грубой фактурой, таких, как, например ткань. Офсетные машины, использующие плоские металлические формы, могут переносить краску только на гладкую бумагу, и чем более гладкой является бумага, тем лучше изображение.

Флексографские фотополимерные формы имеют целый ряд преимуществ по сравнению с формами, используемыми в других способах печати. Они сочетают в себе простоту изготовления с высокой тиражестойкостью, присущей формам высокой и глубокой печати. Тиражестойкость фотополимерной формы превышает тиражестойкость обычной монометаллической офсетной формы на порядок и составляет от 1 до 5 миллионов оттисков.

Особенностью флексографической печати является возможность установки форм на формных цилиндрах различной окружности, что позволяет оптимизировать использование материалов, в то время как фиксированные размеры офсетных форм часто приводят к повышенному проценту отходов.

Еще одним преимуществом технологии флексографской печати является достаточно низкая стоимость оборудования, что связано с упрощенным строением красочного аппарата. Использование жидких красок, вязкость которых близка к вязкости воды, дает возможность отказаться от сложной системы из 10-20 раскатных валиков, которая используется для получения тонкого красочного слоя в офсетных машинах. Флексографский красочный аппарат состоит всего из 3-х валиков. Печатные и пробельные элементы на форме разнесены физически по высоте. Это приводит к тому, что отпадает необходимость зональной регулировки краски, и, кроме того, нет надобности в аппарате увлажнения. Все это сильно удешевляет конструкцию машины и делает простой и быстрой наладку на тираж.

Помимо относительной простоты строения печатного аппарата, возможность применения для печати на картоне быстросохнущих, экологически чистых водных красок делает флексографию незаменимой в пищевой промышленности. А малое время закрепления флексографских красок позволяет объединить печатное и отделочное оборудование в автоматизированную линию. Поэтому флексографские печатные машины оказываются экономичнее других печатных машин с раздельным технологическим процессом.

Флексография работает с более грубыми растрами, чем офсет или глубокая печать (обычно линиатура не превышает 150 lpi) и по качеству печати уступает последним. Проблемы возникают из-за большого значения растискивания растровой точки. В то время как жесткие формы для офсетной или глубокой печати могут передавать однопроцентную точку, для флексографии это двухпроцентные точки, которые из-за растискивания превращаются в трехпроцентные. Это приводит к потере градаций в светах и тенях. Еще одна область, в которой могут возникнуть проблемы, – это приводка цветов. Здесь допустимые отклонения гораздо шире, чем в офсетной печати, что связано главным образом с гибкостью носителей. Значения треппинга в исключительных ситуациях могут достигать 1,5 мм, хотя в обычных условиях равны пятнадцати микронам, что в два раза больше, чем для офсета. Для получения качественных оттисков, эти ограничения флексографской печати необходимо учесть на этапе дизайна, что усложняет процесс подготовки макета по сравнению с другими способами печати.

Тампопечать применяют, когда необходимо нанести текст или изображение на предметы, имеющие различные формы и место нанесения изображения не является плоским. Например, нанесение рекламных текстов и изображений на ручках, зажигалках, пепельницах, рулетках и других рекламных сувенирах.

Трафаретный способ печати (шелкография) широко используется, когда необходимо нанести толстый слой краски на оттиск или когда изображение наносят на поверхность с грубой фактурой или на цилиндрическую поверхность. Например, широко применяется шелкография в печати на бутылках и флаконах медицинской, парфюмерной и ликероводочной промышленностей.

Для нанесения толстого слоя фрагментарного УФ-лакирования шелкография незаменима, особенно, когда речь идет о малых тиражах. Нанесение специальных красок, толстые слои кроющих красок и красок со специальными эффектами – это, прежде всего, шелкография.

Дешевые печатные формы, широкий спектр запечатываемых материалов, как по составу, так и по фактуре поверхности, работа с широким спектром красок по составу – вот основные козыри шелкографии [7].

Несомненным достоинством способа глубокой печати является очень высокая скорость печати на широком диапазоне материалов, которая достигается благодаря использованию красок на основе летучих растворителей, обеспечивающих достаточно быстрое их закрепление.

Причинами, сдерживающими широкое распространение способа глубокой печати, является его высокая капиталоемкость и все еще довольно значительные затраты на заключительной стадии изготовления формных цилиндров и печатных форм на них. Ввиду значительной сложности и длительности изготовления формных цилиндров использование глубокой печати выгодно только для крупнотиражных работ (от 200 000 оттисков).

Цифровая печать является совокупностью технологий, объединенных одним общим признаком – представлением информации в цифровом виде вплоть до момента ее воспроизведения на запечатываемом материале. В цифровых печатных машинах отсутствует свойственная традиционным способам печати вещественная печатная форма. Ее эквивалентом является цифровая, или виртуальная, форма, то есть цифровой код, описывающий информацию, предназначенную для печати.

Достоинства цифровой печати определяются отсутствием вещественной печатной формы. Виртуальная форма позволяет производить с печатаемыми данными разного рода трансформации, многообразие которых ограничивается только ресурсами программно-аппаратного обеспечения. Печать переменных данных является наиболее существенным преимуществом цифровой печати перед традиционными технологиями, так как возможность ее реализации не ограничена ни особенностями технологического процесса, ни уровнем организации производства, ни другими факторами [11].

Отсутствие вещественной формы исключает характерные для традиционной технологии стадии изготовления фотоформ, цветопробы и производства печатных форм, благодаря чему значительно повышается оперативность выпуска печатной продукции.

Стоимость оттисков, полученных с помощью цифровой печати, остается достаточно высокой, что обусловлено значительной ценой печатного оборудования и расходных материалов, вследствие этого цифровая технология используется в основном для печати пробных тиражей.

Проанализировав рассмотренные способы печати для печати картонной упаковки тиражом 50000 экземпляров выбран офсетный способ печати, как наиболее подходящий для больших тиражей, он достаточно производительный, удовлетворяет высоким требованиям качества, не требует значительных затрат на расходные материалы, а также соответствует всем необходимым гигиеническим требованиям, что особенно важно для упаковок пищевой промышленности.

2.2 Выбор оптимальных технологических режимов

При выборе полиграфического оборудования и основных технологических режимов его функционирования основное внимание уделяется выбору печатной машины. В свою очередь, тип печатной машины диктует подбор комплекса оборудования для осуществления наборных, репротехнических, формных и отделочных процессов. Основными критериями такого выбора служат выполнение производственной программы и окупаемость комплекта оборудования.

В последнее время наблюдается повышенный спрос на печатную продукцию, имеющую лаковое покрытие. Особенно это необходимо для медицинских или пищевых упаковок, коробок для CD, аудио и видеокассет, элитных журналов и рекламных материалов, открыток, этикеточной продукции. Лакирование является наиболее доступным, относительно простым и высокопроизводительным способом отделки оттисков.

Лакирование полиграфической продукции выполняется следующие функции [14]:

- декоративно-оформительскую. Лаковая пленка может придавать поверхности глянцевый или матовый эффект. В последнее время все больше распространение получают также металлизированные, перламутровые и люминесцентные лаки;

- защитную. Лаковая пленка защищает изображение от истирания, воздействия влаги, нагрева, солнечного излучения, химически агрессивных продуктов и среды;

- лаковая пленка сообщает оттискам специальные технологические свойства (например, повышает жесткость готовой продукции);

- лаковая пленка сообщает оттискам специальные эксплуатационные свойства (например, изменяет параметры скольжения оттисков или сообщает им запоминающийся запах);

- лакирование с использованием быстрозакрепляющихся лаков облегчает печать на невпитывающих материалах (высокоглянцевых бумагах, полимерных пленках и металлической фольге).

Для лакирования оттисков могут использоваться следующие устройства:

- красочный аппарат офсетной печатной машины;

- увлажняющий аппарат офсетной машины;

- лакировальная секция печатной машины;

- лакировальная машина.

Лакирование выполняет две функции – ужесточает конструкцию, т.е. повышает ее прочность, и улучшает эстетические свойства упаковки (повышается контрастность изображения и добавляется глянцевость).

При производстве упаковок для получения сложной по форме конструкции применяется операция высечки. При промышленном способе производства для высечки полиграфической продукции используют три основные технологии: лазерную резку; высечку ротационным штампом; высечку плоским штампом.

Лазерная резка обеспечивает очень качественный рез, даже при использовании толстых материалов и позволяет получать самые сложные контуры, в том числе и малых размеров, что не всегда доступно для других технологий. Однако при изготовлении тиражной продукции лазерная резка становится слишком дорогостоящей технологией, поскольку цена единицы продукции не уменьшается с увеличением тиража.

Ротационное штанцевание – процесс, характеризующийся незначительным выходом макулатуры и высокой скоростью высечки. Из-за дороговизны ротационных штанцевальных штампов их применение целесообразно только при больших тиражах. Ротационное штанцевание является идеальным решением для производства крупнотиражной продукции «в линию» с рулонной печатной машиной, так как скорости обработки при этом составляют до 300 м/мин и более. Тиражестойкость металлических ротационных штанцевальных штампов может достигать 30 миллионов циклов [11, 12].

При средних тиражах целесообразно использовать плоскостные штанцевальные устройства. Производительность таких устройств обычно в 2-3 раза ниже, чем ротационных, но высечка при этом отличается очень высокой точностью.

Плоские штампы могут быть как монолитные металлические, так и с ленточной матрицей. Металлические штампы из-за высокой стоимости не получили широкого распространения.

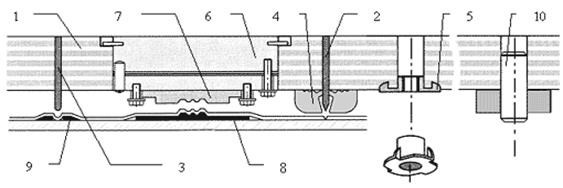

Штамп с ленточной матрицей – это сборная штанц-форма, состоящая из плиты-основы и линеек, как правило, металлических. В качестве такой основы могут быть использованы многослойная фанера из дерева лиственных пород или композитные материалы [16]. Наиболее часто для изготовления матриц применяется фанера, поскольку она существенно дешевле композитов. Тиражестойкость плоских штанц-форм может варьироваться в широких пределах и зависит от условий их эксплуатации и качества используемых материалов, в частности металлических линеек. Плоская штанц-форма состоит из плоского основания с прорезанными в нем пазами, в которые вставлены режущие, биговальные и другие специальные типы металлических линеек (рис. 2.1).

1 – основание штанц-формы; 2 – режущие линейки; 3 – биговальные линейки;

4 – эжекторные элементы; 5 – крепежные детали;

6,7 – специальная вставка с матрицами для тиснения;

8 – матрицы для тиснения; 9 – биговальные контрматрицы;

10 – позиционирующие штифты.

Рисунок 2.1 – Плоская штанц-форма

Пазы в основании штанц-формы прорезаются лазерным резаком. Лазерная технология является наиболее современной и высокоточной режущей технологией, которая позволяет полностью автоматизировать процесс изготовления прорезей любой сложности [16].

Если за один проход вырубается множество коробок из печатного листа, то штамп называется многоместным. В подобном штампе предусматриваются также различные специальные ножи для выполнения бигования, перфорации для подготовки поверхности под клей, просечек. Ножевой штамп предполагает изготовления матрицы из так называемых биговальных каналов. Для этикеточной бумаги изготовляется специальное латунное клише с острыми кромками.

Таким образом, для биговки и высечки проектируемой упаковки выбрана технология плоского штанцевания с использованием штампа с ленточной матрицей.

2.3 Анализ основных полиграфических материалов

Применяемые материалы имеют огромное, часто решающее значение для качества получаемой полиграфической продукции. Качество оттисков в значительной мере зависит от условий краскопереноса, которые определяются физико-химическими и поверхностными свойствами используемых полиграфических материалов. Даже на самом современном оборудовании нельзя добиться хорошего результата при использовании материалов невысокого качества.

Качество и безопасность используемых материалов должны соответствовать требованиям СанПиН 42-123-4240-86 «Допустимые количества миграции (ДКМ) химических веществ, выделяющихся из полимерных и других материалов, контактирующих с пищевыми продуктами, и методы их определения».

В современной полиграфии для получения печатных форм используются следующие способы:

- «компьютер-фотоформа» (Computer-to-Film), который включает получение фотоформ, их монтаж и копирование (перенос изображения на печатную форму);

- «компьютер-печатная форма» (Computer-to-Plate). При этом способе изображение экспонируется на формную пластину в специальном устройстве;

- «компьютер-печатная машина» (Computer-to-Press). В этом случае изображение экспонируется непосредственно на формном цилиндре печатной машины;

- «из компьютера в печать» (Computer-to-Print). Этот способ применяется в отношении электрофотографических, магнитографических и других печатных устройств, где изображение формируется при каждом обороте формного цилиндра.

В пределах перечисленных способов существуют десятки различных технологий получения печатных форм, которые отличаются друг от друга применяемыми формным материалом и копировальным светочувствительным слоем, способом создания печатающих и пробельных элементов [13]. Выбор конкретной технологии взаимосвязан с выбором печатных форм, так для производства упаковки для чая необходимы не только печатные формы для CMYK-печати, двух пантонов, но и форма для лакирования.

Исходя из этого, для полноцветной печати упаковки будут использованы алюминиевые (монометаллические) предварительно очувствленные пластины Agfa Meridian P55.

Офсетные пластины выбраны производства итальянской компании Agfa Meridian P55. Монометаллические офсетные пластины с электрохимическим зернением и анодированием Agfa Meridian P55 являются новейшей разработкой и предназначены специально для высококачественной печати средних и высоких тиражей. Пластины просты в подготовке и использовании на печатной машине. Широкий выбор диапазона репродуцирования, оптимальные гидрофильные свойства и быстрая установка баланса краска-вода, точность копирования растровой точки обеспечивает самое высокое качество печати. Технические характеристики пластин AGFA Meridian P 55 представлены в табл. 2.1.

Таблица 2.1 – Характеристики офсетных пластин AGFA Meridian P 55

| Тип пластин | Аналоговая позитивная пластина |

| Светочувствительный слой | Диазослой зелено-голубого цвета |

| Толщина | 0,2-0,4 мм |

| Поверхность | Электрохимическое зернение и анодирование |

| Источник излучения | Уф-металл-галогенные источники освещения (5000 Вт) |

| Экспонирование | Определяется по шкале UGRA 1982, 3 чистых поля, 12 микролиний |

| Разрешение | 2-98% при 200 lpi |

| Безопасное освещение | Желтое актиничное или УФ-фильтр |

| Скорость обработки | 20-30 сек |

| Расход проявителя | До 20 м² в 1 л проявителя |

| Температура проявителя | 21-24ºC |

| Интенсивность регенерации | 30-50 мл на м² |

| Климатические условия работы | +23ºС (+21…+25ºС), относительная влажность 50% (40%-60%) |

| Термообжиг | 3 мин при 250ºС |

| Химические реактивы | Проявитель DP 200, регенератор DP 200R, гуммирующий состав RC795 для коммерческой печати, RC510 для последующей термообработки |

| Условия хранения и транспортировки | До +30ºС, до +50ºС в течение не более 24 часов, относительная влажность 30%-70% |

| Тиражестойкость | До 150 000 отпечатков без обжига, более 300 000 с обжигом |

Основными типами бумаги в полиграфической промышленности являются: этикеточная, упаковочная, офсетная, картоны, гофрокартоны, пищевая, дизайнерская и металлизированная.

Основная область применения коробочного картона – изготовление потребительской упаковки. В отличие от бумаги он должен обладать достаточным уровнем жесткости, чтобы тара сохраняла свою форму при транспортировке продукции от изготовителя до потребителя. Для этого картон должен иметь определенную толщину. Однако изготавливать картон целиком из дорогостоящих целлюлозных волокон экономически невыгодно, поэтому, как правило, коробочный картон имеет многослойную структуру: внутренние слои производят из более дешевых материалов по сравнению с покровным и нижним слоями.

Современная технология производства картона позволяет регулировать и улучшать два основных свойства картона: жесткость и прочность к расслаиванию, что в конечном счете обеспечивает высокое качество потребительской тары. В настоящее время нет единой системы классификации, позволяющей по маркировке однозначно установить структуру картона, вид и качество его покрытия. Обычно прибегают к европейской классификации, которая представлена в табл.2.2.

Таблица 2.2 – Европейская классификация коробочного картона

| Условное обозначение | Определение | Состав по слоям | ||

| Покровный | Средний | Нижний | ||

| SBS | Картон целлюлозный | Целлюлоза | Целлюлоза | Целлюлоза |

| GC 1, 2, 3 | Картон для складных коробок | Целлюлоза | Древесная масса | Целлюлоза |

| GT 1, 2, 3 | Картон «триплекс»– трехкомпонентный | Целлюлоза | Древесная масса | Макулатура |

| GD 1, 2, 3 | Картон «дуплекс» – двухкомпонентный | Целлюлоза | Макулатура | Макулатура |

| GK | Серый картон | Макулатура | Макулатура | Макулатура |

SBB (Solid Bleached Board) – чистоцеллюлозный картон, состоит из покровного, среднего и нижнего целлюлозных слоев, чаще всего используется для изготовления парфюмерной и сигаретной упаковки, а также для производства рекламной продукции.

FBB (Folding Box Board) – картон из первичных волокон (коробочный картон). Покровный и нижний слои – целлюлозные, а внутри – древесная масса. В этой категории принято различать двух- или многослойный картон с мелованным покрытием оборотной стороны GC1 и картон без покрытия оборота GC.

WLC (White Lined Chipboard) – макулатурный картон, он имеет целлюлозный компонент только в покровном слое, средний и нижний слои – макулатурные. Среди макулатурных картонов выделяют группы Geschtrichener Duplex (GD) и Geschtrichener Triplex (GT) – это мелованные картоны с серым (GD) и белым (GT) оборотом имеющим, как правило, легкое покрытие.

GC, GT - картон для производства кондитерских и фармацевтических упаковок; GD - картон для потребительской тары массового производства; GK - картон для производства упаковки и изделий без нанесения печати.

Чистоцеллюлозные картоны и картоны из первичных волокон имеют существенные преимущества по жесткости и гладкости. Однако у них есть один существенный недостаток – высокая цена. Поэтому, если к качеству печати и прочностным характеристикам не предъявляется высоких требований, использование материалов этих групп нецелесообразно [18].

Для полноцветной печати, как правило, используют мелованные картоны. Качество покрытия лицевой стороны играет важнейшую роль, в особенности, если предполагается лакирование или тиснение. В качестве показателей качества покрытия приводятся белизна, глянец и гладкость поверхности.

Для высечки и биговки существенной является жесткость картона – сопротивляемость деформациям, возникающим под воздействием внешних сил и нагрузок. Жесткость картона определяется его толщиной и упругими свойствами сырья, причем толщина влияет на жесткость нелинейно.

Сегодня на украинском рынке предлагается картон всех типов, но даже в рамках одной категории картоны отличаются друг от друга как ценой, так и качеством, зависящего от исходного сырья, оборудования и технологии производства.

Для печати проектируемой упаковки выбран картон Ningbo Spark, плотностью 235 г/м2, который наиболее удовлетворяет требованиям, предъявляемым заказчиком. Ningbo Spark – это упаковочный целлюлозный картон с двухслойным односторонним мелованным покрытием и белой оборотной стороной. Двухслойное пигментное мелование лицевой стороны с применением технологии полотна позволяет достичь достаточно высокого качества глянцевой печати и последующего лакирования. Благодаря своей структуре данный картон прекрасно бигуется, что очень важно для обеспечения гибкости и прочности конструкции упаковки.

На качество полиграфической продукции немалую роль оказывает правильный выбор печатной краски.

При всем многообразии ассортимента красок, изготовленных разными производителями (Akzo Nobel, Huber Gruppe, Van Son, J+S, Hartmann, Coates Lorilleux, Flint Ink, Brancher, Siegwerk, Sicpa, BASF, SunChemical и др.), состав красок унифицирован и представляет собой смесь тонко растертого красящего вещества - пигмента с жидким и липким связующим. Как правило, в состав краски вводят также некоторые добавки, обогащающие ее свойства.

Пигменты (бесцветные, цветные, черные, металлические) определяют оптические и физико-химические свойства краски, влияют на поведение краски в печатной машине. Связующее определяет печатно-технические свойства краски в процессе печати и закрепления краски на оттиске. Добавки корректируют и стабилизируют свойства краски.

Традиционно красочные пигменты производятся и распространяются среди заводов-изготовителей красок одним специализированным европейским предприятием, как, впрочем, и большинство связующих. При этом разные изготовители разрабатывают специализированные серии красок, в составлении рецептуры используя лишь разные пропорции одних и тех же составляющих. У некоторых фирм существует другой подход, разрабатывающей индивидуальный состав связующего для каждой красочной серии. Он учитывает особенности проведения печатного процесса в любых условиях и в итоге эти краски обладают всеми достоинствами: быстрым закреплением, отличным глянцем, насыщенностью красочного слоя, быстрым достижением баланса «вода-краска» в печатной машине, стойкостью к истиранию.

Как уже отмечалось, краски, применяемые для печати, отличаются огромным многообразием. Все ведущие поставщики красок предлагают их в виде серий – красок различных цветов, сходных по физико-химическим и потребительским свойствам. При выборе краски необходимо учитывать следующие характеристики:

- ориентация на тип машин (листовые или рулонные);

- ориентация на тип бумаги (мелованная, немелованная, пленочные материалы);

- скорость высыхания;

- степень глянца.

Для печати упаковки выбраны краски Tempo Nutripack компании Siegwerk. Особенностью этих красок является быстрое закрепление и высыхание на оттиске, высокая интенсивность и глянец, хорошая стойкость к истиранию, прекрасное воспроизведение цвета и минимальное увеличение растровой точки.

Tempo Nutripack — это инновационная серия печатных красок для листовой офсетной печати, обеспечивающих пониженный уровень миграции, что дает пользователю возможность легко выполнять строгие требования к упаковке пищевых продуктов. Краски подверглись предварительным испытаниям на уровень возможной миграции с поверхности упаковки. Испытания проводила не только компания Siegwerk, но и независимая экспертная организация. Все исследования подтвердили, что с данными красками можно изготавливать полностью удовлетворяющую законодательным нормам упаковку.

Речь идет о юридических нормах Евросоюза и Швейцарии. Краски серии Tempo Nutripack практически не имеют специфического запаха. Кроме того, это первые офсетные краски для листовой печати, в которых отсутствует минеральные масла и генномодифицированные растительные компоненты. Их связующие производятся исключительно на основе специально подобранных растительных масел и эфиров. Краски, созданные из качественных компонентов должны обладать хорошими печатающими свойствами. Краски Tempo Nutripack обеспечивают высокое качество печати на больших скоростях. В дополнение к этому они характеризуются стабильностью печати и интенсивностью цвета.

Tempo Nutripack компании Siegwerk поставляются не только триадные краски, но и Pantone.

Смесевые краски системы Pantone применяются для воспроизведения цветов, которые сложно получить только триадой. Смешением 14 основных красок Pantone, 13 цветных из которых прозрачные и черная - кроющая, можно получить более 1000 цветовых оттенков, воспользовавшись рецептурным справочником Pantone Formula Guide. При это можно выбрать образцы цветов на бумаге с покрытием (coated C) или без покрытия (uncoated U).

В современной полиграфии применяются следующие виды лаков:

- масляные (офсетные, или печатные);

- водно-дисперсионные;

- ультрафиолетового отверждения (УФ-лаки).

Сравнительная характеристика различных видов лаков и их свойства приведены в табл. 2.3

Таблица 2.3 – Основные свойства лаков

| Свойство | Вид лака | ||

| Масляный | Водно-дисперсионный | УФ-отверждения | |

| Механизм закрепления | Окислительная полимеризация + впитывание | Испарение + впитывание растворителя | Полимеризация под действием УФ-излучения |

| Сухой остаток, % | 50-60 | 30-40 | |

| Время закрепления | Около 2 часов | 20-30 с | Меньше 1 с |

| Глянец | Средний | Хороший | Очень хороший |

| Стойкость к истиранию | Хорошая | Хорошая | Очень хорошая |

| Запах сухой пленки | Есть | Нет | Есть |

| Пожелтение | Быстрое | Медленное | Нет |

| Лакирование по традиционным офсетным краскам | «По сухому», «по сырому» | «По сухому», «по сырому» | «По сухому»; «по сырому» сначала лак-праймер, затем УФ-лак |

| Способ нанесения лака: Красочный аппарат Увлажняющий аппарат Лаковая секция Лакировальная машина | + – + + | + + + + | + + + + |

| Тип сушки | ИК сушка не обязательна | Обдув горячим или холодным воздухом | УФ, без сушки лак не закрепляется |

| Использование противоотмарочного порошка | Необходимо | Иногда | Нет необходимости |

При выборе лака необходимо учитывать [14]:

- эксплуатационные и потребительские свойства лакового покрытия, которые описываются его декоративно-оформительскими и защитными функциями. Декоративно-оформительский эффект в данном случае оценивается степенью глянца. Защитные функции лакового покрытия определяются условиями транспортировки, хранения, реализации и эксплуатации печатной продукции;

- технологические параметры лака, которые должны быть согласованы с возможностями оборудования, с особенностями запечатываемого материала и печатных красок, а также с требованиями последующих технологических операций. Необходимо принимать во внимание такие характеристики лака, как способ и скорость закрепления, адгезию к запечатываемому материалу и красочному слою; экологическую чистоту лака.

- При выборе лака для печати упаковки руководствовались повышенными требованиями к качеству печатной продукции при желательно наименьшей стоимости лакового покрытия. По этим параметрам был выбран дисперсионный лак – W 1570 от DS. Это высокоглянцевый лак для сложных запечатываемых материалов. Он обладает достаточно хорошим глянцем и быстрым высыханием. По сравнению со стандартными глянцевыми лаками, W 1570 обладает повышенной эластичностью и высокой скоростью высыхания, имеет неплохой глянец и защитные свойства (в том числе и влагостойкий). Благодаря использованию W 1570 уменьшается скручивание листов при лакировании тонких сортов бумаги. W 1570 подходит почти для всех используемых в производстве упаковки печатных материалов, но совершенно не подходит для печати сильновпитывающих материалов.

W 1570 лучше всего подходит для лакирования материалов типа ХРОМОЛЮКС и металлизированных бумаг, где его эластичные свойства особенно хорошо себя проявляют. W 1570 подходит и для пищевой упаковки. Применяется во всех системах для нанесения дисперсионных лаков. Использование возможно как «мокрое по-мокрому», так и «мокрое по-сухому». Может наноситься через лакировальную секцию печатных машин или в лакировальной машине.

3 РАЗРАБОТКА ТЕХНОЛОГИЧЕСКОЙ СХЕМЫ ИЗГОТОВЛЕНИЯ УПАКОВКИ ДЛЯ ЧАЯ

При проектировании технологического процесса изготовления любого вида полиграфической продукции обычно выделяют три этапа: допечатный, печатный и послепечатный. Технология печати, применяемое оборудование и материалы определяют требования к допечатной подготовке изделия и возможность его дальнейшей отделки.

Общая структурная схема технологического процесса изготовления проектируемой упаковки представлена на рис. 3.1.

Технологическое оборудование представлено фотонаборным автоматом, копировальной рамой, машиной для проявки пластин, печатной 6-ти красочной машиной с лакировальной секцией, высечным прессом и упаковочной машиной.

По предоставленным заказчиком исходным данным конструктор осуществляет разработку конструкции (крой) коробки. При этом учитываются пожелания заказчика по форме и размеру изделия, типу сборки, прочности, объему заполнения и т.п.

После раскроя выполняется пробная печать конструкции, ручная сборка образца, доработка по желанию заказчика и утверждение законченной конструкции.

Затем осуществляется допечатная подготовка оригинал-макета упаковки. Дизайнер выполняет подготовку электронного изображения упаковки к печати в соответствии с возможностями оборудования предприятия. В ходе работы дизайнер выполняет:

а) разработку оригинал-макета в соответствии с предоставленной конструкцией упаковки;

б) допечатную подготовку файла в соответствии с требованиями производства;

в) пробный вывод для вычитывания текстовой части;

г) доработку файла (текстовой части, элементов изображения);

д) коррекцию текстовой части и преобразование текста в кривые;

е) оптимизацию оригинал-макета с учетом требований репроцентра (фотонаборного аппарата, RIPa, языка Postscript).

Рисунок 3.1 – Структурная схема технологического процесса

изготовления упаковки

После подготовки оригинал-макета упаковки делается цифровая цветопроба на характерные цвета. По цветопробе контролируется правильность цветоделения и расстановки треппингов. При необходимости производится корректировка цветов. Утвержденная заказчиком цветопроба отдается как образец в типографию.

Руководитель группы дизайна комплектует подготовленную дизайнером и конструктором документацию по заказу и формирует пакет документов для утверждения заказчиком (чертёж высечки и выведенная пленка для раскроя, оригинал-макет со спуском полос и с точным указанием цветов для печати, текстовую часть, цветоделение файла оригинал-макета).

Затем электронный файл монтажного листа пересылается на фотонаборный автомат и выводятся пленки для 6-ти печатных пластин.

Исходными данными для печати пленок является линиатура (обычно 175 lpi), иногда – углы растров для каждой краски (если в макете присутствуют краски Pantone), форма растровой точки (по умолчанию – эллиптическая), режимы печати черного (черный по верху), указания по использованию металлизированных красок (серебро, бронза). Вывод производится в режиме позитив, эмульсия вверх.

Могут также выводиться технологические пленки для контроля контуров высечки и биговки, конгрева и тиснения– в таком же режиме, как выводятся пленки для печатных красок. Данные пленки используются следующим образом – их прикладывают к печатному листу и контролируют, чтобы контур высечки лег в позицию, предполагаемую дизайнером.

Фотонаборный автомат может в клапане спуска пробивать отверстия, которые облегчают монтаж (укладывание) пленки на пластину – так называемые панчи (punche). Фотонаборный автомат выводит пленки с разрешением 1200, 2400, 3600 dpi.

Описание макета упаковки на фотонаборный автомат поступают из файла с оригинал-макетом изделия. Данные из стандартного формата, которым на сегодняшний момент является язык описания страниц Adobe PDF, переводятся во внутренний формат ФНА (битовую карту). Этот процесс называется растрированием.

Процесс растрирования в фотонаборном автомате обеспечивает растровый процессор RIP (Raster Image Processor). Он преобразует математическое описание полосы издания в матрицу цифровых значений, необходимых для управления лазером ФНА. В составе любого RIP имеются специальные алгоритмы для построения растровых точек, обеспечения нужных оптической плотности, формы точки, линиатуры и угла поворота растровой розетки.

Фотонаборный автомат, используя внутренний формат, производит засветку светочувствительного фотоматериала лучом лазера. Полученный экспонированный фотоматериал подвергается физико-химической обработке в специальной проявочной машине. Обработка фотоформ включат следующие этапы:

а) проявление – преобразование скрытого изображения в видимое. Это основной процесс обработки светочувствительных слоев, от которого в первую очередь зависит качество фотографического изображения. Нормализация процесса проявления осуществляется путем стабилизации температуры, состава и однородности раствора;

б) фиксирование – растворение и вымывание из эмульсионного слоя не вступившего в реакцию галогенида серебра;

в) промывка – удаление остатков реактивов и загрязнений с поверхности фотоматериала;

г) сушка – удаление влаги из эмульсионного слоя до такого состояния, которое отвечает условиям эксплуатации и хранения материала.

После вывода плёнок (фотоформ) для печати тиража (в нашем случае их 6) оператор изготавливает печатные формы. Также изготавливается пленки для контроля контуров высечки, тиснения и конгрева, если они предусмотрены дизайном.

Используется формат пластины, соответствующий формату печатной машины. Имеют стандартные толщины 0.3 и 0.5мм, чаще используются пластины, толщиной 0.5мм, производства фирм AGFA. Как уже было сказано, для печати тиража используются пластины на алюминиевой основе, которые можно использовать большее число раз, чем полимерные Lastra Explorer.

В печатных пластинах перед экспонированием пробивают штифтовые отверстия, по которым совмещается пластина и фотоформа. Экспонирование выполняется в копировальных рамах (в нашем случае копировальная рама BACHER 3086).

Обработка экспонированной офсетной пластины при позитивной технологии копирования включает следующие этапы:

а) проявление – обработка пластины слабыми щелочными растворами, в результате чего происходит удаление копировального слоя с пробельных элементов;

б) промывка – удаление с поверхности пластины остатков проявителя;

в) гуммирование – нанесение полимерного покрытия, необходимого для защиты поверхности печатной формы от загрязнения, окисления и повреждения при хранении;

г) сушка горячим воздухом.

Обработка офсетных форм осуществляется с помощью проявочных процессоров – поточных линий, включающих последовательно расположенные технологические модули для выполнения соответствующих операций, а также систему транспортировки формы с устройствами подачи и вывода.

Оперативный контроль формных процессов осуществляется с помощью контрольных шкал, которые позволяют установить объективные показатели качества на различных стадиях технологического процесса.

Перед печатью тиража осуществляется несколько подготовительных этапов.

1-й этап – подготовка бумаги к печати: акклиматизация и выдержка (2-3 суток), флатование (нарезка рулона бумаги на листы), порезка листов на печатные форматы и подрезка или формовка (удаление по краям листа неровностей, расслоений бумаги, дефектов на краях). В нашем случае используется листовой картон формата 810 х 680, формат печатной машины 1020 х 720 мм.

Продолжительность акклиматизации картона зависит от его объема и разности температур внутри и снаружи помещения.

2-й этап – подготовка краски. В случае печати пантонными красками необходимо их смешать согласно рецептам изготовления указанным на веере Pantone Color Formula Guide.

Контроль качества офсетных красок осуществляется путем сравнения с типовыми эталонами, например, по справочнику PROCESS GUIDE, который содержит около 3000 цветов с различными сочетаниями CMYK, указанными под каждой плашкой веера на соответствующей бумаге. Затем, если необходимо, осуществляются установки соответствия с действующими техническими условиями на печатные краски.

К печатным процессам можно отнести собственно печать и лакирование.

Печатный процесс для проектируемого изделия можно условно разделить на три этапа:

а) подготовка и контроль качества используемых материалов;

б) приладка печатной машины и получение контрольного оттиска;

в) печать тиража.

Весь комплекс операций по подготовке офсетных машин к печатанию издания называется приладкой. В процессе приладки печатной машины необходимо добиться максимального соответствия пробных оттисков утвержденному оригинал-макету.

Особенность подготовки офсетных печатных машин вызвана конструктивными особенностями печатного аппарата и наличием увлажняющего аппарата.

Приладка офсетной машины включает в себя следующие операции:

а) подготовка бумагопроводящей системы;

б) подготовка печатного аппарата;

в) подготовка красочного аппарата;

г) приводка.

По окончании подготовки машины к печатанию получают контрольный оттиск. Контрольный оттиск служит эталоном при печатании всего тиража. В процессе печатания печатник осуществляет периодический контроль тиражных оттисков, сравнивая их с контрольным оттиском и цветопробой по следующим показателям: совмещение красок; приводка листа; цвет (оптическая плотность краски); отмарывание и следы краски.

Печать упаковки осуществляется на листовой офсетной печатной машине Heidelberg Speedmaster CD 102-6+Lx+Ly S/N544-475. Данная машина имеет 6 красочных секций и 1 лакировальную. Возможности этой машины позволяют осуществить печать разработанной упаковки в один проход.

В дизайне упаковки для чая присутствует элемент тиснения фольгой, которое производится на печатно-позолотном прессе Steuer FJ FBR104.

Заключительным этапом является высечка и бигование коробки, которые осуществляются штанцевальным автоматом Heidelberg Dymatrix 106CSB с использованием разработанной штанц-формы. Под бигованием понимают нарушение структуры бумаги по линии будущего сгиба. Данная операция осуществляется одновременно с высечкой. При этом используется та же штанц-форма с биговальными каналами.

После высечки, готовые упаковки вручную вырываются из печатного листа и складируются в пачки.

К послепечатным процессам относят проклейку, шитье, шитье скобой, брошюровка, складирование. В производстве картонной упаковки шитье и брошюровка почти не встречаются.

Упаковка изделий выполняется для сохранности, удобства транспортировки продукции, а также для удобства хранения и учета имеющейся на складе продукции.

Отдельно необходимо рассмотреть процессы контроля за качеством изготовления продукции. Каждая технологическая операция контролируется методами визуального контроля, инструментальными методами, механическими методами. В методах визуального контроля могут использоваться вспомогательные пленки (контроль тиснения, конгрева, процесса высекания), лупа (контроль пленок при выводе фотонаборным автоматом, контроль пластин, контроль приводки в процессе печати), измерительные линейки (обычные, микрометр). Инструментальные методы предполагают использование измерительных приборов (контроль оптической плотности по денситометрическим шкалам с помощью денситометра, спектрофотометра) либо тестовых шкал (тест UGRA/FOGRA для контроля передачи растровых структур с пленок на пластину – контроль режима работы копировальной рамы). Механические методы предполагают, например, испытания на разрыв клееного соединения. Химические методы могут использоваться для контроля составов проявителя в проявочной ванне (может использоваться химический анализ, термометр, измеритель показателя pH), используются редко.

Средством оценки качества печати являются шкалы контроля печатного процесса. Существуют 3 основные разновидности шкал контроля:

а) денситометрические – позволяют проверять величины оптической плотности плашек по всем краскам, растискивание, баланс серого и др.;

б) метрические – позволяют контролировать растяжение бумаги при увлажнении;

в) технологические – используются, для контроля смещения листа в процессе печати.

Для данной упаковки применяются денситометрические и технологические шкалы контроля.

4 ПРОЕКТИРОВАНИЕ КОНСТРУКЦИИ ИЗДЕЛИЯ

При разработке упаковки необходимо выполнить модель выкройки, оформление будущей трехмерной формы и оптимизацию размещения ее на печатном листе для минимизации расходов.

Процесс проектирования конструкции упаковки для чая можно разбить на следующие основные этапы:

а) анализ исходных данных, оценка стоимости изготовления;

б) разработка конструкции упаковки;

в) программная реализация кроя коробки;

г) изготовление и тестирование пробного образца.

4.1 Разработка и программная реализация конструкции упаковки

Подготовка любого изделия, в том числе и упаковки, начинается с разработки его конструкции.

Каким бы новым и оригинальным ни было решение упаковки, оно всегда должно подчиняться требованиям, предъявляемым к упаковываемому товару.

Самой же упаковке необходимо обладать определенными свойствами:

а) защитными,

б) потребительскими,

в) экологическими,

г) рекламно-эстетическими.

Защитные свойства должны обеспечить сохранность продукта с момента упаковки до момента потребления. Они предусматривают защиту продукта от механических, физических, химических, климатических, биологических воздействий и предотвращают изменения продукта сверх установленных нормативов.

Потребительские свойства включают в себя:

- разнообразие форм и размеров упаковки,

- степень готовности продукта к употреблению,

- удобство обращения с упакованным продуктом,

- удобство потребления,

- возможность переноса упаковки,

- наличие устройств, предотвращающих несанкционированное вскрытие упаковки и осуществляющих контроль за содержимым,

- простоту и надежность повторной укупорки емкостей.

Наличие определенных экологических свойств необходимо для обеспечения минимального загрязнения среды использованной упаковкой и наиболее эффективной и экономически выгодной утилизации ее отходов.

При разработке конструкции упаковки первоначально выбирается марка и плотность картона с учетом веса пакуемого изделия (исходные данные обсуждаются с заказчиком и описаны в анализе технического задания). В случае, если не удается приобрести бумагу определенной марки, то подбирают аналог по плотности, толщине, белизне.

В картонную упаковку обычно не пакуют изделия весом более чем 1-1.5кг. Существуют рекомендации стандарта на соотношение веса изделия и плотностей картона. Если необходимо, принимается решение о необходимости уплотнения стенок упаковки и это должно быть отражено при проектировании конструкции.

В зависимости от характера центра масс принимается решение о дополнительных картонных вставках, ограничивающих движение элементов изделия. Смещенный центр тяжести может также повлиять на форму коробки и элементы сцепления (замки, клапаны и пр.).

Коробки бывают стандартные, нестандартные, однодетальные, многодетальные. В зависимости от этого применяются либо стандартные наработки (типовой крой), либо разрабатывается индивидуальный крой под определенную упаковку.

После этого осуществляется собственно разработка конструкции. Разработка ведется в программе CAD/CAM системы Impact. При этом используются габаритные размеры изделия и размеры печатного листа. Функционально данная система обеспечивает автоматизацию разработки конструкции коробки, возможность раскладки коробок на лист, создание чертежей требуемых кроев и штампов, а также подготовку данных для смежных программ обработки растровой и векторной графики.

Принцип разработки конструкции – геометрическое построение развертки конической поверхности, аппроксимация гладких поверхностей плоскими гранями, использование типовых конструкций клапанов, крышек, учет свойств бумаги, проявляющихся при ее изгибании, учет требований, предъявляемых изготовителем высечных штампов (минимальный угол между двумя ножами в точке схода, минимальные радиусы скругления ножей).

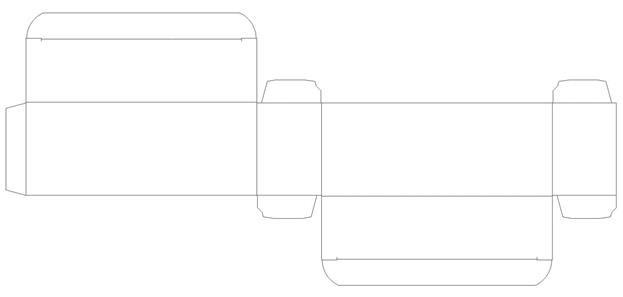

В данном курсовом проекте проектирование выполнялось для упаковки чая «Ахмад №1» 25х2 (25 пакетиков по 2 гр.). Данная конструкция в дальнейшем при сборке позволяют получить прямоугольную коробку. Это не только повышает прочность упаковки, но и улучшает внешний вид конструкции. На это же направлены и дополнительные линии биговки. Клапаны для закрытия разработаны таким образом, чтобы обеспечить максимальное сцепление. Разработанная конструкция упаковки представлена на рис.4.1.

Рисунок 4.1 - Конструкция упаковки для чая «Ахмад №1 25х2»

После разработки конструкции полученный крой коробки размещается на печатный лист и определяется, сколько коробок на печатном листе помещается. Крой коробки может оптимизироваться по критерию минимизации пустот на печатном листе.

В некоторых случаях, если изделие имеет несколько типоразмеров, изготавливается параметризованный крой, составляется его чертеж и разрабатывается макрос, с помощью которого может быть автоматизировано сгенерированная коробка для изделия заданного типоразмера. Но это возможно, если коробка стандартная без дополнительных конструктивных требований.

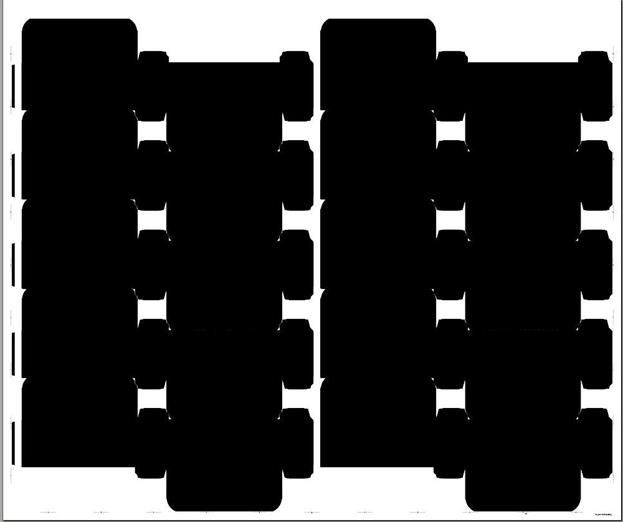

Монтаж полученной упаковки представлен на рис.4.2.

|

|

Аналогичным образом разрабатывается монтаж под лакирование.

В данной технологии используется выборочное лакирование, что является достаточно распространенной операцией.

Пример монтажа формы под лак представлен на рис. 4.3.

Рисунок 4.3 – Пример монтажа под лакирование

4.2 Испытания упаковки

Упаковка может тестироваться в несколько этапов:

1) Коробка вырезается и собирается вручную и предлагается заказчику, чтобы он мог поместить туда изделие и собрать коробку. Анализируется удобство сборки, соответствие габаритным размерам, отсутствие неоправданных зазоров, щелей, плотность смыкания граней (в крышке, в дне).

2) Изготавливается штамп. Затем с помощью штампа из картона без печати высекается набор упаковок. Изделие помещается во все упаковки, в промежуточную (транспортную) тару, испытывается в транспортировке. Анализируется устойчивость к деформациям в процессе транспортировки.

При разработке представленной упаковки для чая была разработана конструкция коробки, пробный экземпляр упаковки был распечатан и собран вручную. Затем после обсуждения с заказчиком были внесены некоторые изменения в конструкцию закрывающихся клапанов для их укреплени

2015-06-28

2015-06-28 2717

2717