Существует несколько таких способов.

Смоляные ХТС рассчитаны на производство мелких, средних и крупных стержней массой до 600 кг, по сложности которые относятся к II-V классам. Стержни отличаются высокой точностью и прочностью, их применяют в серийном, мелкосерийном и единичном производствах для цветных, чугунных и стальных отливок массой до 2000 кг.

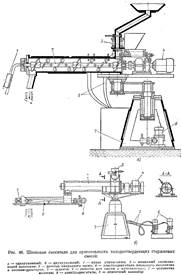

Для изготовления стержней обычно применяют деревянные обязательно окрашенные ящики. Редко используют алюминиевые. Смесь обычно приготавливают в шнековых смесителях с вихревыми головками. Для формовки используют вибростолы

Жидкостекольные ХТС применяют для производства средних и крупных отливок. Стержни отличаются высокой точностью и применяются в серийном производстве стальных и чугунных отливок большой массы.

|

| Слайд 10 |

|

| Слайд 11 |

Для изготовления стержней обычно применяют деревянные окрашенные ящики. В качестве отвердителей используют порошкообразные (2-х кальциевый силикат, антипирен феррохромовый шлак) и жидкие (пропиленкарбонат, эфиры различных органических кислот) отвердители. Смеси имеют затрудненную выбиваемость из отливок. Разновидностью жидкостекольных ХТС является СО2 – процесс. При этом смесь, содержащую около 6-7 мас. % жидкого стекла, остальное огнеупорный наполнитель уплотняют в стержневом ящике, а затем продувают углекислым газам через вентиляционные наколы, при этом происходит реакция полимеризации жидкого стекла, т.е. его отверждение.

|

|

|

Изготовление жидких самотвердеющих (ЖСС) стержней рассчитано на различные стержни с разной массой и сложности в серийном, мелкосерийном и единичном производствах. Стержневые ящики изготавливают из дерева и обязательно окрашивают и покрывают лаком ХСЛ-1 для предотвращения прилипаемости стержня в внутренней поверхности ящика. Сущностью изготовления ЖСС является добавка в состав смеси поверхностно активных добавок, при этом при перемешивании смесь переходит в вязкое состояние и ее заливают в стержневой ящик, в котором она отверждается и получается стержень. Уплотнение смеси практически никогда не применяют. К недостаткам относят плохую газопроницаемость смеси, т.к. поры между песчинками огнеупорного наполнителя заполнены пузырьками поверхностно активного материала.

ЖСС

Подвижность ЖСС определяется процессами пенообразования при ее перемешивании. Поэтому конструктивные особенности агрегатов для приготовления смеси должны обеспечивать не только хорошее перемешивание, но и достаточно интенсивное вовлечение в смесь воздуха. Обычные смесеприготовительные бегуны практически не пригодны для получения жидких смесей. Их можно приспособить для этой цели, сняв катки, установив вместо них дополнительные плужки или лопасти, создающие хорошее перемешивание, при одновременном увеличении числа оборотов. Однако пользоваться такими модернизированными бегунами неудобно из-за трудности выгрузки жидкой смеси и подачи ее к рабочим местам.

Подвижность ЖСС определяется процессами пенообразования при ее перемешивании. Поэтому конструктивные особенности агрегатов для приготовления смеси должны обеспечивать не только хорошее перемешивание, но и достаточно интенсивное вовлечение в смесь воздуха. Обычные смесеприготовительные бегуны практически не пригодны для получения жидких смесей. Их можно приспособить для этой цели, сняв катки, установив вместо них дополнительные плужки или лопасти, создающие хорошее перемешивание, при одновременном увеличении числа оборотов. Однако пользоваться такими модернизированными бегунами неудобно из-за трудности выгрузки жидкой смеси и подачи ее к рабочим местам.

|

|

|

Из всех известных в литейной и строительной практике агрегатов, предназначенных для приготовления смесей, строительных растворов и бетонов, условиям получения жидких смесей, по нашим данным, в наибольшей степени удовлетворяют лопастные смесители периодического действия (типа строительных растворомешалок) и установки непрерывного действия.

Установки периодического действия. В лопастных смесителях с горизонтальной осью вращения создаются благоприятные условия для вовлечения в смесь воздуха и перевода ее в подвижное состояние. Несмотря на это, обычные строительные растворомешалки сравнительно тихоходны, и поэтому сам процесс приготовления жидкой смеси занимает слишком много времени.

Экспериментально было установлено, что для получения жидкой смеси требуемого качества с коротким циклом перемешивания окружная скорость в смесителях периодического инепрерывного действия должна быть около 1,50 - 1,60 м/с. Поэтому при использовании для приготовления ЖСС известных строительных растворомешалок частоту вращения смесительного вала необходимо увеличить в соответствии с данными табл. 43.

В ЦНИИТмаше на базе строительных растворомешалок были спроектированы установки периодического действия различной производительности. В установках этого типа осуществлена высотная компоновка узлов, при которой все исходные компоненты смеси транспортируются сверху вниз, последовательно проходя операции дозирования, приготовления жидкой смеси и выгрузки ее в стержневые ящики или формы.

2015-06-28

2015-06-28 3081

3081