Все грузовые фронты станции и подъездных путей для производства погрузочно–разгрузочных работ должны быть оборудованы специальными механизмами и устройствами.

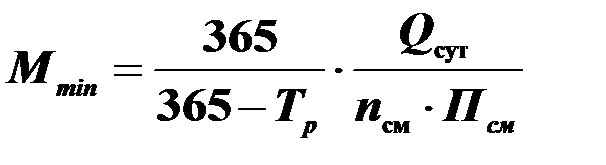

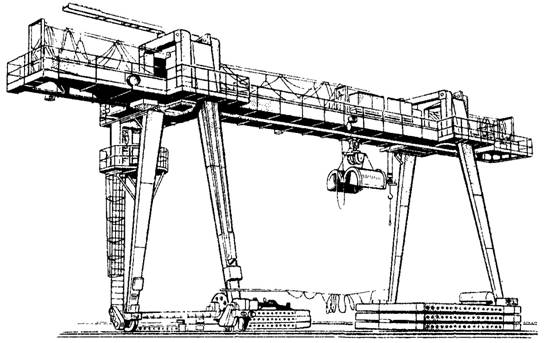

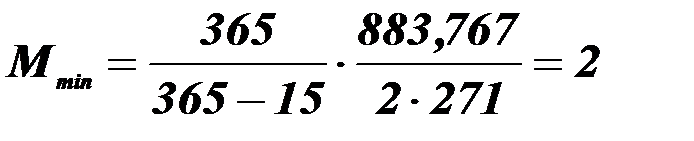

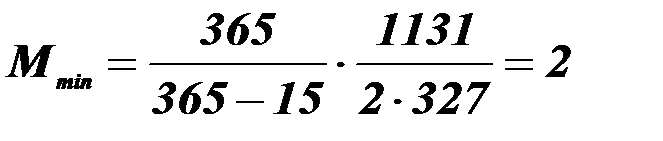

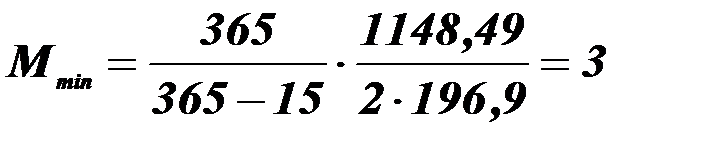

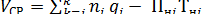

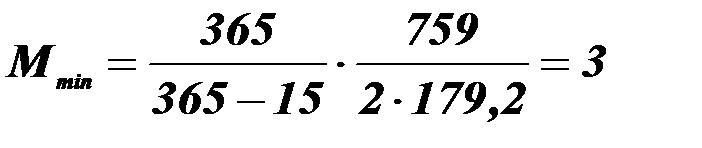

Минимальное количество механизмов для переработки грузов определяется по формуле [20]:

, (3.3)

, (3.3)

| где |  | – время на ремонт механизма за год, сут (15); |

| – суточный грузооборот, т/сут; | |

| – количество смен в сутках, смен (2); | |

| – сменная производительность механизма, т/см (принимается по ЕНВ). |

3.4.1 Выбор и определение числа механизмов для переработки

повагонных отправок

Повагонные отправки перевозятся в крытых вагонах и хранятся на открытой площадке или крытом складе. Оптимальным будет использование при их переработке вилочных электропогрузчиков ЭП–103. Основные технические характеристики вилочного электропогрузчика ЭП–103 приведены в таблице 3.2.

Таблица 3.2 – Технические характеристики вилочного электропогрузчика

ЭП–103

| Характеристика | Значение |

| Грузоподъемность, т | |

| Высота подъема вил, м | 2,8 |

| Скорость движения, км/ч.: с грузом | |

| без груза | |

| Скорость подъема вил, м/с.: с грузом | 0,15 |

| без груза | 0,15 |

| Габаритные размеры погрузчика, мм.: длина с вилами | |

| ширина | |

| высота | |

| Масса, кг |

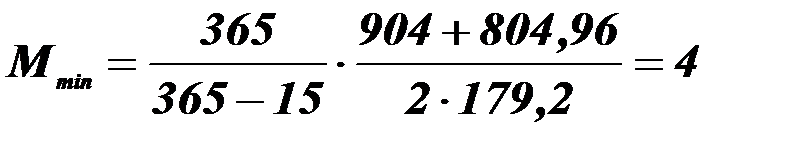

Минимальное количество механизмов для переработки тарно–штучных грузов определяется по формуле (3.3).

|

|

|

| где |  | – сменная производительность механизма – 179,2 т/см (принимается по ЕНВ). |

погрузчиков.

погрузчиков.

3.4.2 Выбор и определение числа механизмов для переработки КТК

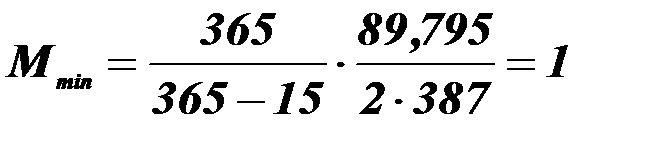

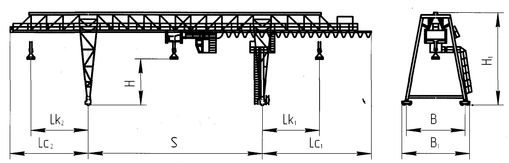

Крупнотоннажные контейнера грузятся на открытой площадке двухконсольным козловым краном ККД–10 и перевозятся на платформах. Основные технические характеристики ККД–10 приведены в таблице 3.3

Таблица 3.3 – Технические характеристики козлового крана КДКК–10

| Характеристика | Значение |

| Грузоподъемность, кг | |

| Длина пролета, м | |

| Число консолей | |

| Вылет консолей, м | 4,2 и 4,2 |

| Наибольшая длина хода тележки, м | 24,4 |

| Наибольшая высота подъема крюка, м | 8,65 |

| Габаритные размеры, м: | |

| Ширина | |

| Высота | 11,56 |

| Скорость крана, м/с.(м/мин.) | 1,5 (90) |

| Скорость груза при подъеме, м/с.(м/мин.) | 0,168 (10) |

| Скорость тележки,м/с.(м/мин.) | 0,635 (38) |

| Суммарная мощность, кВт | 54,2 |

| База крана, м | |

| Масса крана, кг |

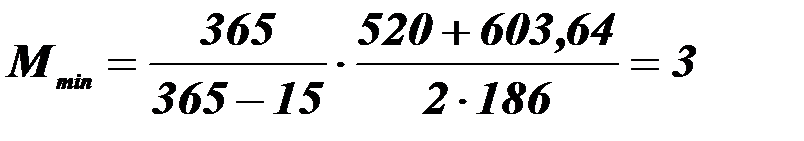

Необходимое количество кранов рассчитываем по формуле (3.3).

| где |  | – сменная производительность механизма – 186 т/см (принимается по ЕНВ). |

крана.

крана.

3.4.3 Выбор и определение числа механизмов для тяжеловесных грузов

Тяжеловесные грузы грузятся на открытой площадке козловым краном ККД–10 и перевозятся в полувагонах.

Технические характеристики козлового крана ККД–10 приведены в таблице 3.3.

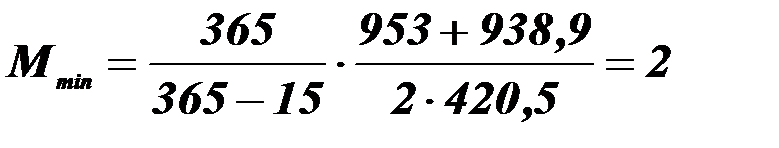

Необходимое количество кранов для переработки тяжеловесных грузов рассчитываем по формуле (3.3)

|

|

|

| где |  | – сменная производительность механизма – 420,5 т/см (принимается по ЕНВ). |

крана.

крана.

3.4.4 Выбор и определение числа механизмов для переработки грузов,

которые перерабатываются на ПП № 1

На подъездной путь № 1 прибывает оборудование. Оборудование перевозится на платформах и выгружается на открытую площадку козловым краном ККД–10, технические характеристики которого приведены в таблице 3.3.

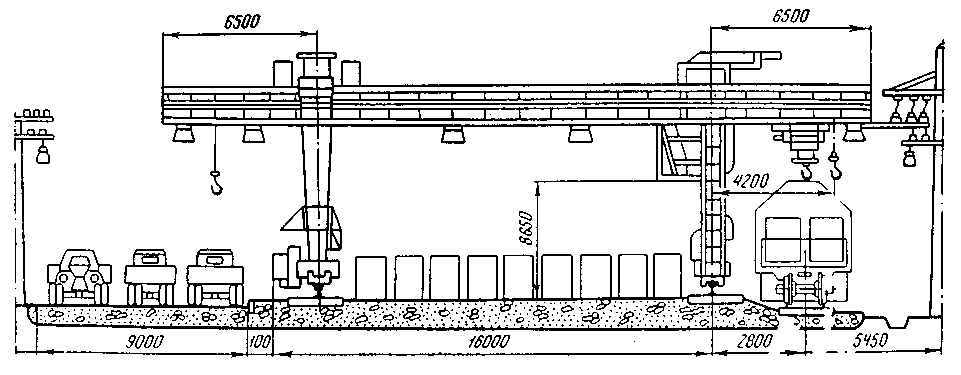

На рисунке 3.3 представлена схема комплексной механизации погрузочно–разгрузочных работ с применением козловых кранов

Рисунок 3.3 – Схема комплексной механизации погрузочно–разгрузочных работ с применением козловых кранов

Необходимое количество кранов для переработки оборудования рассчитываем по формуле (3.3)

| где |  | – сменная производительность механизма – 387 т/см (принимается по ЕНВ). |

крана.

крана.

С подъездного пути № 1 отправляются щебень, который хранится на открытых площадках, погрузка производится в полувагоны, электрокозловым краном ККД–10, технические характеристики которого приведены в таблице 3.3.

Рисунок 3.4 – Схема комплексной механизации погрузочно–разгрузочных

работ со щебнем с применением козловых кранов

Необходимое количество кранов для переработки щебня рассчитываем по формуле (3.3)

| где |  | – сменная производительность механизма – 271 т/см (принимается по ЕНВ). |

крана.

крана.

3.4.5 Выбор и определение числа механизмов для переработки грузов

на подъездном пути № 2

На подъездной путь № 2 прибывает груз чугун (в чушках навалом). Чугунами называются железоуглеродистые сплавы, содержащие более 2,14 % углерода. Благодаря хорошим литейным свойствам, достаточной прочности, износостойкости при относительно низкой стоимости чугуны получили широкое распространение в машиностроении. Их применяют при получении отливок сложной формы при отсутствии высоких требований к размерам деталей и их массе. Чугун обладает магнитными свойствами. Для перевозки чугуна используют полувагоны. При выгрузке чугуна используют козловой кран магнитный -тип ККД. Схема козлового крана магнитного типа ККД представлена на рисунке 3.5

Рисунок 3.5 - Схема козлового крана магнитного типа ККД

Техническая характеристика крана приведена в таблице 3.4

Таблица 3.4 - Техническая характеристика крана козлового магнитного типа ККД

| Грузоподъемность на канатах, т | qh | ДО 16 |

| Высота подъема, м | Н | до 8,5 |

| Пролет, м | S | до 36 |

| подъема | Vn | 0,2 |

| Рабочие скорости, м/с крана | vk | 0,8 |

| тележки | vt | 0,8 |

| Вылет консолей, м | Lк1/Lк2 | 8,0 / 8,0 |

| Lcl/Lc2 | 15,75 / 10,72 | |

| Режим работы | ИСО 4301/1 | А6 |

| Тип кабины | - | ПК |

| База крана, м | В | 13,0 |

| ширина | В1 | 14,6 |

| Габариты крана, м высота | HI | 15,72 |

| длина | L1 | до 60 |

| Нагрузка на ходовое колесо, кН | Р | до 180 |

| Масса крана, т | М | до 77 |

Необходимое количество кранов для переработки чугуна рассчитываем по формуле (3.3)

| где |  | – сменная производительность механизма – 327 т/см (принимается по ЕНВ). |

погрузчика.

погрузчика.

С ПП№ 2 отправляются трубы чугунные и их части, которые хранятся на открытой площадке и грузятся в полувагоны. Для погрузки труб используется двухконсольным козловым краном ККД–10, характеристики которого приведены в таблице 3.3

Необходимое количество кранов для переработки труб чугунных рассчитываем по формуле (3.3)

| где |  | – сменная производительность механизма – 196,9 т/см (принимается по ЕНВ). |

погрузчика.

погрузчика.

3.3.6 Выбор и определение числа механизмов для переработки грузов

на подъездном пути № 3

Жидкие грузы, перевозимые железнодорожным транспортом наливом в цистерны, специальную тару или контейнеры, называют наливными. К ним относятся нефть и нефтепродукты, кислоты, спирты, минеральные и растительные масла, сжиженные газы и т.д.

Физико-химические свойства наливных грузов обусловливают требования к их хранению, перегрузке и транспортированию. Наливные грузы подразделяют на опасные и неопасные. Опасные наливные грузы в свою очередь делят на три группы: к первой группе отнесены легковоспламеняющиеся жидкости (нефтепродукты, спирты, смолы и др.); ко второй группе — едкие и ядовитые вещества (все кислоты, каустик жидкий, хлористый цинк и др.); третью группу составляют сжиженные газы (аммиак, хлор жидкий и др.), являющиеся наиболее опасными.

|

|

|

Жидкие грузы наливают и цистерну, тару или контейнеры на подъездных путях промышленных предприятий и нефтебазах.

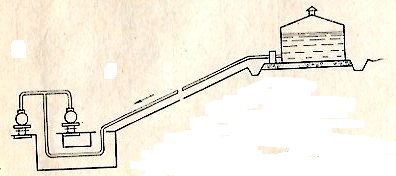

Налив и слив жидких грузов при перевозках в цистернах производится под давлением центробежных (поршневых) насосов или благодаря разности уровней расположения хранилищ и цистерн.

При наличии самого низкого уровня жидкости в резервуарах хранилища выше верхней отметки наливного устройства (наливных стояков, эстакады) налив в цистерны осуществляется самотеком.

Рисунок 3.6 – Схема налива жидких грузов самотеком

При расположении резервуаров ниже указанного уровня палив груза в цистерны производится принудительно при помощи насосов. При этом возможно груз непосредственно, подавать в цистерны или предварительно жидкость насосом подавать в буферный резервуар, а из него заполнять цистерны (рис. 155, б). Такой способ дает возможность иметь значительно меньшую производительность насосной установки и ускоряет процесс налива.

Рисунок 3.7 – Схема принудительного налива с помощью насоса и буферного резервуара

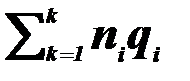

Минимальная вместимость буферного резервуара рассчитывается по формуле:

, (3.4)

, (3.4)

| где | i=1,2,..,n | -число типов загружаемых цистерн грузом; |

| mi | - количество цистерн i-й группы; | |

| qi | - вместимость цистерны i-й группы; | |

| Пэпi | - эксплуатационная производительность насоса при подаче i-го груза; | |

| Тi | - время, затрачиваемое на заполнение цистерн, подаваемых под налив i-го груза |

Жидкие грузы (нефтепродукты, кислоты и др.) сливают из цистерн через люки (колпаки) и том случае, если цистерны не имеют нижних сливных приборов. При наличии у цистерн сливных приборов слив обеспечивается через верхний колпак и сливные приборы. Применяют слип самотечный и принудительный при помощи сифонов и насосов.

|

|

|

Открытый самотечный слив жидких грузов из цистерн происходит через нижние сливные приборы, переносные, желоб, проходящий вдоль всех цистерн, обычно между рельсами пути, на который подают цистерны, отводную трубу. Жидкость самотеком поступает в сливной резервуар,из которого ее откачивают насосом в резервуарный парк хранилища.

Слив жидкого груза самотеком через нижние сливные приборы обеспечивает наименьшие остатки жидкости в цистерне и потери от испарения. Время слива груза из одной цистерны составляет 8—10 мин. После слива жидких грузов из цистерн работники склада обязаны: полностью очистить цистерны от остатков груза, от грязи и провести их промывку; очистить наружные поверхности котлов цистерн и протереть до ясной видимости надписи на котлах; установить на свои места детали сливных приборов; плотно закрыть люки цистерн; запломбировать цистерны своей пломбой.

При погрузке и выгрузке из цистерн жидких грузов используют при небольших грузопотоках отдельные наливные и сливные стояки, а при больших грузопотоках — эстакады. Устройства для слива и налива легковоспламеняющихся жидких грузов должны быть отдельными и соответствовать условиям СНиП. В торцах эстакад и через каждые 100 м по их длине должны быть предусмотрены несгораемые лестницы. В случае больших грузопотоков на складах устанавливают двухсторонние сливные и наливные эстакады.

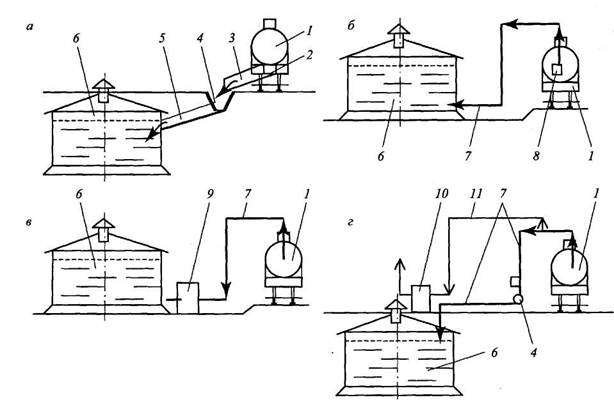

Рисунок 3.8 - Способы выгрузки жидкого груза из железнодорожных вагонов:

а — самотеком в промежуточный приемный резервуар; б — выкачиванием погружным насосом; в — то же насосной станцией; г — самотеком с помощью вакуумного устройства: 1 — разгружаемая цистерна; 2 — нижние сливные приборы; 3 — переносной лоток; 4 — магистральный коллектор; 5 — отводная труба; б — приемный резервуар для груза; 7 — приемные трубопроводы; 8 — погружной насос; 9 — насосная станция; 10 — вакуум-насос; 11 — сифонный трубопровод откачки воздуха

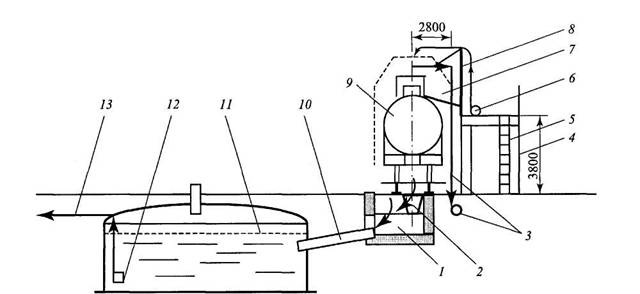

Рисунок 3. 9 - Разгрузочная эстакада для слива жидких грузов из цистерн:

I — сборный коллектор с решетками; 2 — магистральный сливной коллектор; 3 — трубопровод для откачки груза через верх; 4 — площадка-эстакада; 5 — лестница; 6 — трубопровод для пара, разогревающего груз; 7— подъемный мостик; 8 — мачта с гибким шлангом на поворотной стреле; 9 — разгружаемая цистерна; 10 — наклонный лоток; 11 — промежуточный приемный резервуар; 12 — погружной насос для откачки разгруженного груза в основной резервуар; 13 — внутрискладской трубопровод.

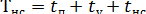

Минимальная вместимость буферного сливного резервуара рассчитывается по формуле:

, (3.5)

, (3.5)

| где |  | - общая емкость поданных под слив цистерн, л; |

| Пнi | - эксплуатационная производительность насоса, л/ч; | |

| Тнi | - длительность работы насоса по перекачке нефтепродуктов из буферного резервуара в резервуарный парк, ч. |

Наливные и сливные устройства с железнодорожными путями или авто- подъездами, где выполняют налив или слив цистерн, называют фронтом налива или слива.

Длина фронта налива или слива при устройстве эстакад определяется по формуле:

, (3.6)

, (3.6)

| где | ni | - количество одновременно наливаемых (сливаемых) цистерн разных типов; |

| li | - длина цистерны; | |

| k | - число типов цистерн. |

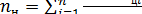

Продолжительность занятия фронта погрузки - выгрузки цистерн определяется по формуле:

, (3.7)

, (3.7)

| где | tп,tу | - время, необходимое для подачи цистерн под эстакады и уборки их из-под эстакад; |

| tнс | - время, затрачиваемое непосредственно на налив или слив. |

Пропускная способность наливных и сливных устройств определяется по формуле:

, (3.8)

, (3.8)

| где | nн | - количество цистерн (условных), которые могут быть налиты (слиты) в течение суток; |

| nIцi | - количество цистерн в одной подаче под налив или слив. |

Время, затрачиваемое непосредственно на налив или слив определяется по формуле:

, (3.9)

, (3.9)

| где | qi | - вместимость цистерн с i-м грузом, т; |

| nцсi | - число цистерн i-го груза; | |

| vсрi | - средняя скорость движения i-го груза по трубопроводу, vсрi ≈ 1÷2,5 м/с (определяется гидравлическим расчетом); | |

| Fi | Площадь поперечного сечения трубопровода для i-го груза, м2 | |

| zi | - количество трубопроводов, параллельно используемых при наливе i-го груза; | |

| yi | - объемная масса груза, т/м3 | |

| tнсi | - сумма времени, затрачиваемого на подготовительные и заключительные операции при наливе-сливе i-го груза, ч. |

Время на подготовительные операции (открывание люков, заправка шлангов и т.п.) и заключительные операции (уборка шлангов, замер жидкости в цистернах, закрывание люков и т.п.) составляет примерно 2-2,5 мин на одну цистерну.

Длительность нижнего слива груза без предварительного разогрева определяется по формуле:

, (3.10)

, (3.10)

| где | tп | - продолжительность слива, мин; |

| qц | - емкость цистерны, т; | |

| φ | - коэффициент сжатия струи по Вейсбаху (φ≈0,5); | |

| Fc | - площадь сечения сливного отверстия, м2; | |

| vIср | - средняя скорость истечения груза, м/с; | |

| y | - объемная масса груза. |

Средняя скорость истечения груза определяется по формуле:

, (3.11)

, (3.11)

| где | ω=0,97 | - средний скоростной коэффициент; |

| h | - высота столба груза в цистерне, м; | |

| g | - ускорение свободного падения м/с2. |

На ПП № 3 прибывают аргон сжатый и газ углекислый. Технология разгрузки вагонов описана в пункте 3.3.6. А отправляется газ инертный непоименованный в крытых вагонах.

Газ инертный непоименованный относится к тарно-штучным грузам, перевозимый только в затаренном виде. Исследования и опыт перевозок штучных и тарно-штучных грузов показали, что наиболее эффективным способом их доставки является пакетный.

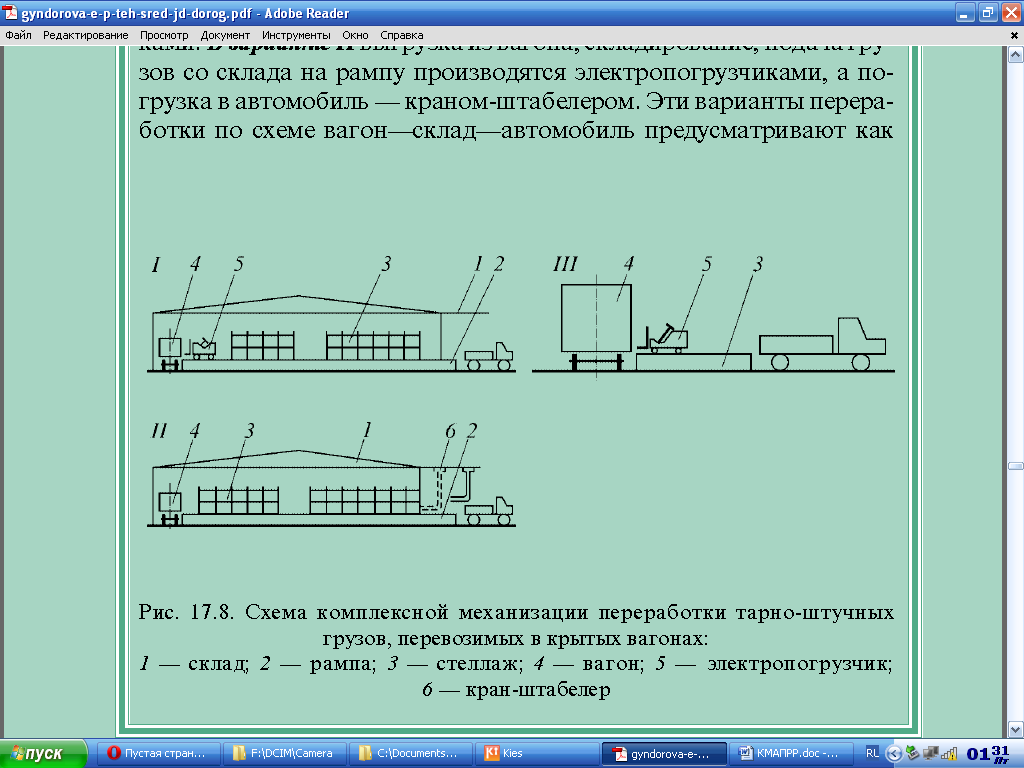

Существует несколько вариантов переработки тарно-штучных и упаковочных грузов на станциях:

Вариант 1 (Рисунок 2.1 – I) предусматривает выгрузку из вагона, промежуточное складирование, а затем погрузку в автомобили электропогрузчиками.

Варианте 2 ((Рисунок 2.1 – II) выгрузка из вагона, складирование, подача груза со склада на рампу производятся электропогрузчиками, а погрузка в автомобиль – краном-штабелером. Эти варианты переработки по схеме вагон-склад-автомобиль предусматривают как напольное, так и стеллажное хранение груза в складе, а также применение электропогрузчиков с кабельным питанием.

Вариантt 3 ((Рисунок 2.1 – III) тарно-штучные грузы из вагона перегружает электропогрузчик непосредственно в автомобиль по прямому варианту. Здесь себестоимость С →min.

Рисунок 2.1 – Схема комплексной механизации переработки тарно-штучных грузов, перевозимых в крытых вагонах:

1 – склад; 2 – рампа; 3 – стеллаж; 4 – вагон; 5 – электропогрузчик;

6 – кран-штабелер.

Для погрузки газа инертного непоименованного выберем электропогрузчик ЭП КО – 103 грузоподъёмностью 1 т.

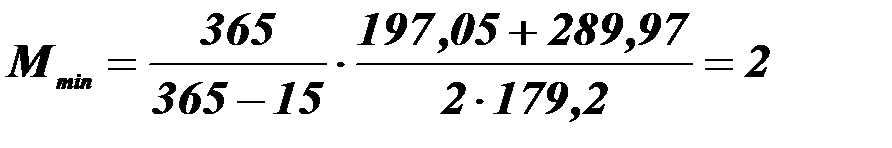

Минимальное количество механизмов для переработки определяется по формуле (3.3).

| где |  | – сменная производительность механизма – 179,2 т/см (принимается по ЕНВ). |

погрузчиков.

погрузчиков.

3.3.7 Выбор и определение числа механизмов для переработки грузов

на подъездном пути № 4

На ПП № 4 прибывает спирт этиловый в цистернах, технология разгрузки цистерн описана в пункте 3.3.6, а также прибывают воды душистые и эфирные масла розовые в крытых вагонах.

Для выгрузки воды душистой и эфирных масел выберем электропогрузчик ЭП КО – 103.

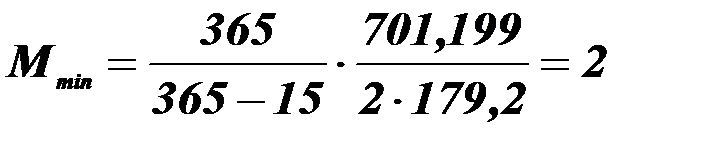

Минимальное количество механизмов определяется по формуле (3.3).

| где |  | – сменная производительность механизма – 179,2 т/см (принимается по ЕНВ). |

погрузчиков.

погрузчиков.

С ПП№ 4 отправляются духи в крытых вагонах. Для переработки тарно-штучных грузов выберем электропогрузчик ЭП КО – 103.

Минимальное количество механизмов определяется по формуле (3.3).

| где |  | – сменная производительность механизма – 179,2 т/см (принимается по ЕНВ). |

погрузчиков.

погрузчиков.

2015-06-24

2015-06-24 4772

4772