На стадии формирования стержня экструзией стекломасса проходит сквозь фильерное отверстие, образуя длинномерный стержень, длина которого определяется выражением:

где  – длина стержня;

– длина стержня;

– высота молированного стекла;

– высота молированного стекла;

– диаметр матрицы;

– диаметр матрицы;

– диаметр фильеры.

– диаметр фильеры.

Процесс экструзии осуществляется двумя способами:

1. обратное прессование (длинномерные стержни);

2. прямое прессование (диски, стержни).

В методе обратной экструзии образец фторидного стекла помещают в матрицу, в нижнее отверстие матрицы вставляют вкладыш. В верхнее отверстие матрицы вставляется пуансон с фильерой. В вакуумную камеру помещают собранную пресс-форму и нагревают до температуры, при которой вязкость стекла достигнет требуемых значений. Нагретая стекломасса, проходя через отверстие, испытывает большое сопротивление из-за трения в канале фильеры, что приводит к прекращению экструзии через фильеру, до тех пор, пока стекломасса полностью не заполнит все пустоты матрицы, после чего начинается формование стержня.

|

|

|

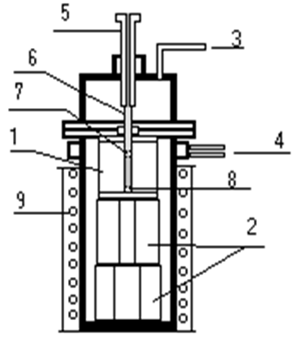

1- матрица;

2- матричные подставки;

3- штуцер вакуумной системы;

4- система водоохлаждения;

5- пуансон (с отверстием) для пресс- камеры;

6- пуансон (с отверстием) для пресс-формы;

7- фильера;

8- пятачок;

9- печь сопротивления.

Рис. 2. Схема вакуумной камеры для метода обратной экструзии

|

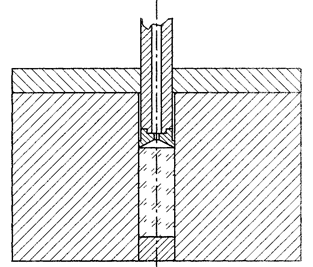

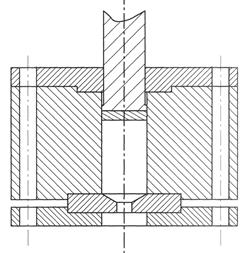

1-обойма матрицы;

2-центрующее кольцо;

3 - фильера;

4 - пятачок;

5 - пуансон (с отверстием) для

экструзии стержня.

Рис. 3. Схема пресс-формы для обратной экструзии.

Использование метода прямой экструзии, в отличие от обратной, позволяет осуществлять более тонкую регулировку рабочей температуры, а также получать стержни с меньшим разбросом диаметра.

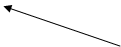

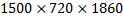

Основной процесс выполняется с помощью установки принудительного «холодного формования» стеклоизделей при высоких давлениях. Основным элементом данной установки является вакуумная пресс-камера для экструзии двухслойных заготовок фторидных стекол.

Основным рабочим органом установки, создающим необходимое давление прессования, является гидравлическая испытательная машина ИП-1000 с максимальным усилием  . Пресс предназначен для статических испытаний на сжатие стандартных образцов бетонов по ГОСТ 10180, кирпича, огнеупоров или других материалов. Статические испытания стандартных образцов строительных материалов на сжатие осуществляются на машине путем деформирования образца до разрушения при контролируемой скорости нагружения образца и измерения нагрузки на образце. Деформирование образца осуществляется нагружающим устройством.

. Пресс предназначен для статических испытаний на сжатие стандартных образцов бетонов по ГОСТ 10180, кирпича, огнеупоров или других материалов. Статические испытания стандартных образцов строительных материалов на сжатие осуществляются на машине путем деформирования образца до разрушения при контролируемой скорости нагружения образца и измерения нагрузки на образце. Деформирование образца осуществляется нагружающим устройством.

Рис. 4. Установка принудительного холодного формования стеклоизделий при высоких давлениях

|

|

|

Рабочая жидкость из насосной установки, размещенной в пульте управления, подается в полость от плунжера силового гидравлического цилиндра одностороннего действия, который расположен в нагружающем устройстве.

Измерение нагрузки на образце осуществляется по давлению в рабочем цилиндре с помощью торсионного силоизмерителя. Контроль отклонения скорости нагружения от заданной осуществляется с помощью преобразователя перемещения и индикатора, показывающего величину отклонения в процентах.

Таблица 3. Технические характеристики гидравлического испытательного лабораторного пресса ИП-1000

| Наименование параметров | Значение |

Наибольшая предельная нагрузка,  | |

Диапазоны измерения нагрузки,  |    |

Цена единицы наименьшего разряда по диапазонам,  |    |

Пределы допускаемой погрешности измерения нагрузки,  |  |

Высота рабочего пространства,  |  |

Ширина рабочего пространства,  |  |

Ход поршня рабочего цилиндра,  |  |

Наибольшая скорость перемещения поршня рабочего цилиндра вверх без нагрузки,  |  |

Диапазон скоростей нагружения,  |  |

Размер опорных плит,  |  |

Пределы допускаемой погрешности поддержания скорости нагружения, начиная с  наибольшей предельной нагрузки машины до разрушающей нагрузки образца, наибольшей предельной нагрузки машины до разрушающей нагрузки образца,  |  |

Габаритные размеры, не более,  ( ( ) ) |  |

| Параметры питания |  |

| Потребляемая мощность, не более, кВт |  |

Масса, не более.  |  |

Выбор данного оборудования для прессования обусловлен его техническими характеристиками, которые полностью удовлетворяют параметрам технологического процесса и габаритам, устанавливаемой пресс-камеры. Также, испытательный пресс может быть модернизирован до уровня ИП-М и ИП-М-авто цифровыми системами ASTM-Digital, которые позволят вести управление процессом прессования удаленно и непосредственно с компьютерной системы, установленной на рабочем месте оператора.

На опорную плиту в пространство рабочей зоны установлена вакуумная пресс-камера, снаружи которой вокруг корпуса располагается нагревательные элементы, а во внутреннем пространстве находится матрица.

Рис. 5. Вакуумная пресс-камера для экструзии заготовок фторидных стекол

|

|

|

|

|

|

Рис. 6. Схема пресс-формы для прямой экструзии

Пресс-камера представляет собой колбу, изнутри которой воздух удаляется и достигается состояние вакуума с помощью вакуумного насоса. Верхняя крышка камеры герметизируется кольцом вакуумной резины, к которой подводится водяное охлаждение, чтобы избежать её деформации и разрушения при нагреве.

При прямой экструзии длина стеклоизделия лимитируется размерами приемной части камеры. Нагрев материала и матрицы осуществляется электрическими нагревателями через разряженный объем, находящийся в состоянии приближенном к вакууму, расположенными на внешнем диаметре вакуумной пресс-камеры.

2015-06-24

2015-06-24 1047

1047