Технологическими операциями, выполняемыми на многопильном прирезном станке с ныряющей гусеницей ЦМР-2, является прямолинейное продольное распиливание досок и брусков, в количестве до 9 шт., на чистовые и черновые заготовки постоянной или различной ширины.

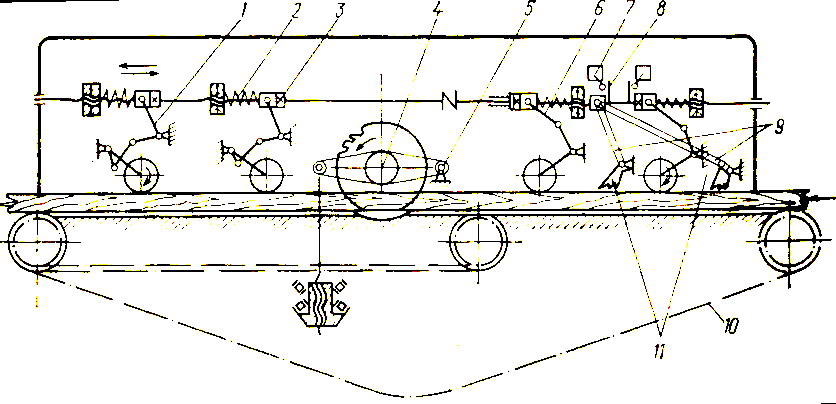

Описание конструкции станка приведено на рисунке 4.2.

Рисунок 4.2–Многопильный прирезной станок ЦМР-2:

1 – рычаг, 2 – пружина, 3 – гайки, 4 – пильный консольный вал, 5 – ось, 6 – рычаг с вальцами, 7 – блокирующие конечные выключатели, 8 – упоры, 9 – рычаг с когтевой завесой, 10 – цепь, 11 – когтевая завеса.

Десять пил собраны на оправке. Расстояние между ними устанавливается с помощью калиброванных по толщине колец. Комплект смонтированных на оправке пил зажимается в осевом направлении гайками. Установка пил на оправку, и подготовка их к работе производится в заточной мастерской, за счет чего значительно повышается качество распиловки и сокращает длительность смены инструмента. На шпинделе станка оправка фиксируется специальными гайками.

Базирующим элементом механизма подачи является конвейерная цепь шириной 300 мм. Она состоит из звеньев, собранных на осях с роликами на концах. До пил и после них цепь движется по прямолинейным направляющим, в зоне распиловки – по верхним изогнутым по радиусу направляющим. Ролики заходят под них и гусеница «ныряет» под пилы.

Благодаря такому устройству гусеницы на пильном валу можно устанавливать набор пил с любыми промежутками между ними. Обрабатываемый материал прижимается к гусенице подпружиненными вальцами.

Пильный вал консольного типа, смонтирован в подшипниках качения на шарнирно закрепленном кронштейне. Можно менять его положение относительно поверхности гусеничного конвейера в зависимости от диаметра применяемых пил поворотом кронштейна вокруг неподвижной оси.

Второй конец кронштейна соединен через систему винт-гайка с валиком, на котором насажен маховичок. Регулировка положения пильного вала по высоте производится маховичком. Боковая пластинчатая завеса, три ряда верхних и один нижний ряд когтевой защиты предотвращают выброс сучков, сколов и обрезков.

Электроблокировка исключает возможность включения электродвигателей привода пильного вала и гусеничного конвейера при открытой дверке пильного вала, приподнятой когтевой защите и снятом ограждении ременной передачи. На станине установлен патрубок диаметром 234 мм для присоединения станка к общей цеховой эксгаустерной системе. Электроаппаратура размещена в отдельном шкафу.

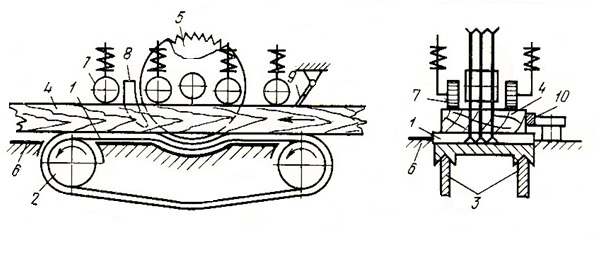

На рисунке 4.3 показана функциональная схема ЦМР-2. Конвейерная цепь 1 с рифлеными гусеницами перемещается от приводного туера 2 по направляющим 3, что обеспечивает точное движение подачи, а следовательно, и прямолинейность распила.

Обрабатываемый материал 4, положенный на конвейер, увлекается им на пилы 5, расположенные над столом 6. Для надлежащего сцепления рифленой поверхности конвейера с заготовкой последняя прижимается роликами 7. Нижними зубьями пилы входят в продольный паз гусеницы, что обеспечивает сквозной пропил заготовки. Позади пил находятся расклинивающие ножи 8, а впереди тормозные планки 9, предотвращающие вылет брусков или обрезков. Сбоку заготовка базируется по направляющей линейке 10.

Рисунок 4.3 –Функциональная схема станка ЦМР-2

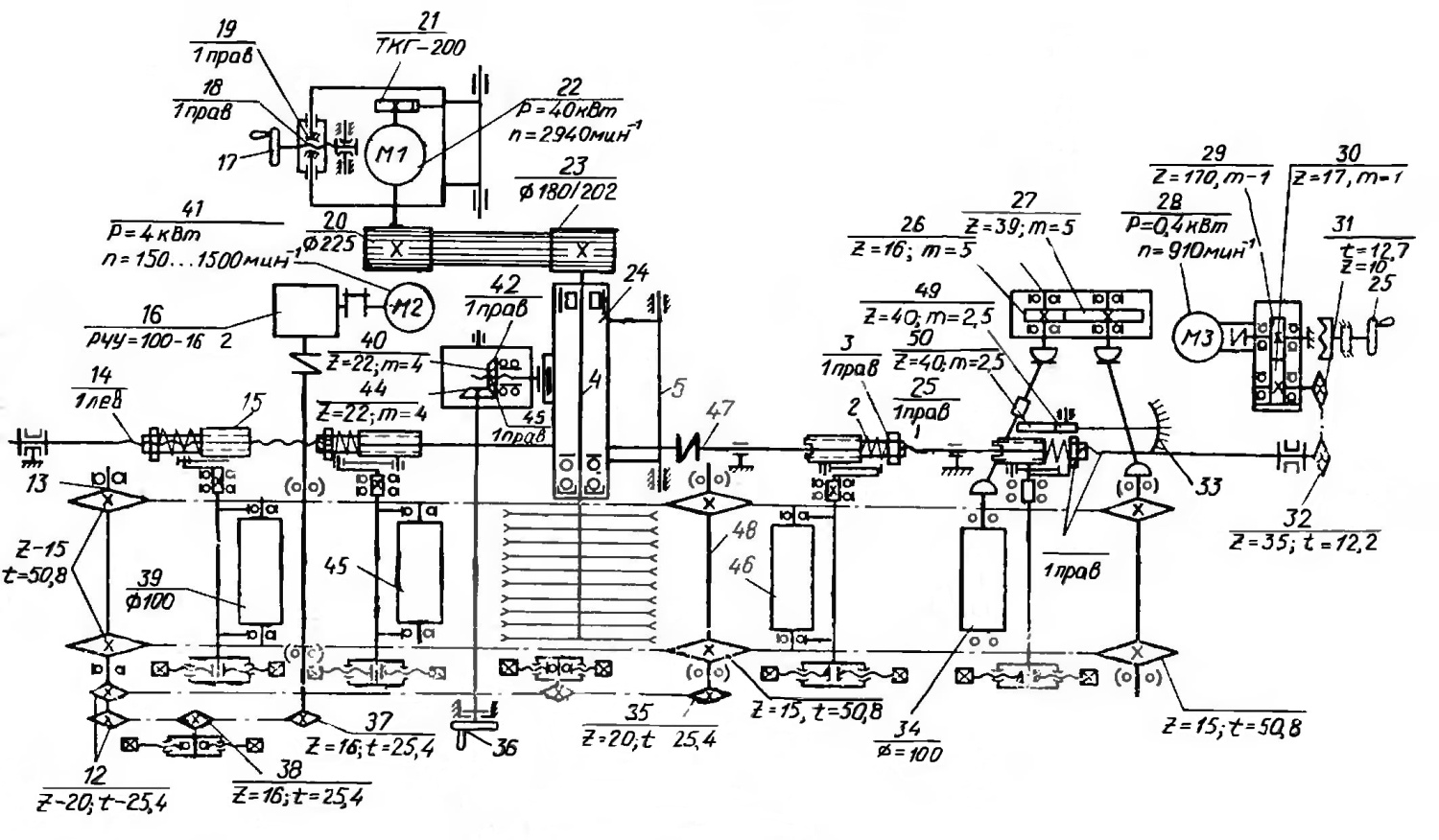

Кинематическая схема станка представлена на рисунке 4.4.

Пильный консольный вал 4 монтируется на подшипниках качения в корпусе 24, который может поворачиваться вокруг оси 5. Поворот осуществляется от маховичка 36 через коническую пару 40, 44, ходовой винт 43 и гайку 42, шарнирно соединенную с корпусом 24. Благодаря перемещению пильного вала на станке можно использовать пилы диаметром 250…360 мм.

Рисунок 4.4- Кинематическая схема станка ЦМР-2.

Пильный вал приводится во вращение от электродвигателя 22 через клиноременную передачу 20, 23 с частотой вращения 3000 мин ־ ¹. Натяжение ремней осуществляется с помощью маховичка 17 через ходовой винт 18 и гайку 19. Торможение пильного вала производится тормозом 21, установленным на втором конце электродвигателя привода.

Обрабатываемый материал прижимается к гусенице подпружиненными вальцами, первый из которых 34 – приводной, последующие 46, 45 и 39 – неприводные. Перед первым и вторым вальцами установлена в два ряда когтевая завеса 11, предохраняющая обратный выброс заготовок.

Подъем и опускание вальцов и когтевой завесы в зависимости от толщины материала производятся от электродвигателя 28 через шестерни редуктора 29, 30 и цепную передачу 31, 32. На валу 47 имеются участки с резьбой 14, по которым при его вращении перемещаются упорные стаканы 15, соединенные шарнирно через систему рычагов 1, 6 и 9 с вальцами и когтевой завесой.

На валу 47 надеты пружины 2 прижима вальцов. Величина прижима регулируется гайками 3. На входной стороне станка установлен индикатор 33, который, поворачиваясь с помощью зубчатой передачи 49, 50, показывает высоту подъема (до 100 мм) вальцов. Для предотвращения поломки механизма подъема в крайних положениях установлены блокирующие конечные выключатели 7, которые срабатывают от упоров 8. Ручная настройка вальцов по высоте производится с помощью маховичка.

Привод механизма подачи осуществляется от электродвигателя постоянного тока 41, при этом обеспечивается бесступенчатое регулирование скорости подачи в диапазоне 6…60 м/мин. Вращение от двигателя через червячный редуктор 16 и цепные передачи 37, 12 и 12, 35 передается на два приводных туера 13 и 48 конвейерной цепи. Привод переднего прижимного вальца 34 осуществляется через блок шестерен 27, 26 и карданные валы. Два приводных туера и верхние приводные вальцы обеспечивают устойчивую подачу заготовок. Станок имеет принудительную смазку.

На рисунке 4.5 представлен темплет станка ЦМР-2.

Рисунок 4.5- Темплет станка ЦМР-2.

2015-06-24

2015-06-24 4921

4921