В 1937 году А.А. Абиндером был предложен новый способ нанесения металлических покрытий с использованием металлических щеток (плакирование гибким инструментом). Но, несмотря на столь давнюю известность, этот способ подробно стали исследовать только в 1986 году в Магнитогорском горно-металлургическом институте (ныне Магнитогорский государственный технический университет). Плакирование гибким инструментом (ПГИ) совмещает в себе нанесение металлических покрытий и одновременное пластическое деформирование поверхности, в результате чего формируется поверхностный слой, характерный только для данного способа. Этому методу присущи простота, низкая энергоёмкость и экологическая чистота, поэтому в настоящее время он широко распространён в технологических процессах металлообработки.

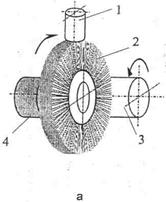

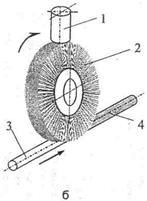

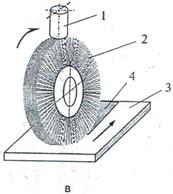

Для практической реализации метода ПГИ в основном используются схемы, приведенные на рис. 7.1.

|

| ||||||

| Рис. 7.1. Основные схемы реализации ПГИ: 1 – элемент из материала покрытия (ЭМП); 2 – дисковая проволочная щётка; 3 – обрабатываемая деталь; 4 – нанесённое покрытие |

Во всех трёх схемах процесс плакирования осуществляется при взаимодействии трёх элементов: элемента из материала покрытия 1, быстро вращающейся щетки 2 и движущейся детали 3. За счёт интенсивного тепловыделения в контакте щетки 2 и элемента 1, поверхность последнего разогревается до высоких температур, частички материала покрытия налипают на периферийную часть ворса и переносятся к детали 3.

Температурные и силовые условия в зоне взаимодействия щётки и детали подбирают так, чтобы возникло интенсивное схватывание и перенос металла покрытия с ворса щетки на обрабатываемую поверхность. В результате формируется сплошное, прочно сцепленное с основой покрытие.

Различие между схемами состоит в расположении детали, направлении и характере ее движения относительно щётки.

В схеме на рис. 7.1,а продольные оси щётки и детали параллельны, деталь вращается и одновременно движется в осевом направлении. Такой характер взаимодействия применяется при плакировании цилиндрических тел большого диаметра и сравнительно малой длины.

При реализации схемы по рис. 7.1,б продольные оси щётки и детали перекрещиваются в пространстве. Их проекции либо перпендикулярны, либо пересекаются под углом 25˚…45˚. Данный порядок взаимодействия применяется при обработке длинномерных изделий незначительного диаметра или ширины (проволока, лента).

Схема, изображенная на рис. 7.1,в применяется при обработке широких плоских деталей. Обрабатываемая поверхность поступательно движется относительно щётки в двух направлениях.

Общим для всех рассмотренных схем (рис. 7.1) и их разновидностей является то, что щётка находится в постоянном контакте с деталью от начала и до конца обработки. Основным недостатком представленных схем реализации ПГИ является то, что они не обеспечивают формирование покрытий значительной толщины.

В настоящее время известны различные виды гибких инструментов: дисковые, кольцевые, валковые, торцевые, плоские, концевые, секционные, пучковые и ленточные щётки, а также иглофрезы. Но не все виды подобных инструментов могут быть применены для ПГИ, так как при плакировании необходимо обеспечить определённое тепловое и напряженно-деформированное состояние поверхностного слоя. Наиболее часто для нанесения покрытий используют простые и универсальные дисковые щётки с проволочным ворсом. Диаметр щёток в основном варьируется от 200 мм до 350 мм, они работают при частоте вращения от 1500 об/мин до 10000 об/мин, а скорость скольжения ворса по детали при этих условиях составляет 25…40 м/с. Щётки изготовляют из канатной проволоки диаметром 0,2…0,6 мм. Покрытия из мягких металлов и сплавов на стальные поверхности рекомендуется наносить мягкими щетками из проволоки 0,2…0,35 мм с коэффициентом заполнения ворсинками рабочей поверхности инструмента 0,3.

Для расширения технологических возможностей и повышения качества обработки в конструкцию дисковых щёток вносят различные изменения и дополнения. Например, для дополнительной пластической деформации, ворс щётки могут комбинировать с ударными элементами в виде роликов, которые дополнительно уплотняют покрытие и упрочняют поверхностный слой.

В качестве материала покрытия может использоваться сам ворс щётки.

Для реализации ПГИ чаще всего используется шлифовальные и токарно-винторезные станки. Шлифовальные станки не требуют большой модернизации, на них вместо абразивного круга достаточно установить металлическую щётку и смонтировать на защитном кожухе механизм подачи элемента из материала покрытия (ЭМП). При использовании токарно-винторезных станков вместо резцедержателя устанавливается приставка, содержащая вращающуюся металлическую щётку с приводом, механизм подачи материала покрытия и органы управления.

При плакировании больших партий изделий выгодно изготавливать специальные устройства, позволяющие увеличить производительность. Например, при обработке проволоки или ленты.

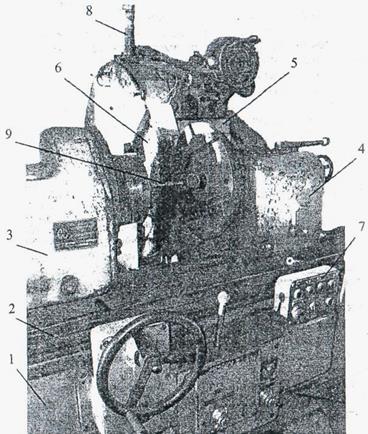

Подробнее со способом ПГИ ознакомимся на примере переоборудованного круглошлифовального станка 3А423 (рис. 7.2). На данном оборудовании можно обрабатывать поверхности тел вращения длиной до 2000 мм и диаметром до 500 мм. Переоборудование станка для применения технологии плакирования заключается в установке вместо шлифовального круга диаметром 900мм щётки с металлическим ворсом и монтаже на защитном кожухе устройства для подачи ЭМП.

Станина предназначена для скрепления всех частей станка в целом. В ней встроены система гидравлического привода стола и шлифовальной головки и система охлаждения обрабатываемой детали.

Подвижный стол предназначен для перемещения детали вдоль обрабатывающего инструмента. На нём установлены передняя и задняя бабки.

Передняя и задняя бабка предназначены для закрепления детали. Крепление может осуществляться как в центрах, так и в специальных патронах. Последние имеют возможность смещаться относительно оси вращения детали, что позволяет обрабатывать такие детали как, например, коленчатые валы. Передняя бабка оснащена приводом и переключателем скорости и направления вращения детали.

Шлифовальная головка состоит из привода шлифовального круга, защитного кожуха, щётки с металлическим ворсом (шлифовального круга) и регулируемым механизмом подвода инструмента к детали.

Устройство подачи ЭМП предназначено для подачи и удержания ЭМП в постоянном контакте со щёткой. Элемент из материала покрытия изготовлен в виде полого цилиндра и закреплён на приводном валу. Своим торцом он прижимается с определённым усилием к ворсу щетки, одновременно вращаясь вокруг своей оси для равномерного истирания.

|

Рис. 7.2. Круглошлифовальный станок 3А423: 1 – станина; 2 – подвижный стол; 3 – передняя бабка; 4 – задняя бабка; 5 шлифовальная головка; 6 – щётка с металлическим ворсом; 7 – органы управления; 8 – устройство для подачи ЭМП; 9 - деталь

Система управления – Схема расположения основных органов управления представлена на рис. 7.3.

Рис. 7.3. Схема расположения органов управления шлифовального станка 3А423: 1 – рычаг переключения скорости вращения детали; 2 – маховик ручного перемещения стола; 3 – рычаг включения автоматического движения стола и управления реверсом; 4 – маховик точного подвода инструмента к детали; 5 – регулятор скорости движения стола; 6 – кнопки: пуск гидравлической системы и шлифовального круга, поворот детали, пуск и остановка вращения детали, полная остановка; 7 – рычаг быстрого подвода (отвода) шлифовальной головки; 8 – ограничители хода стола; 9 – рычаг быстрого отвода «центра»; 10 – маховик упора «центра»

Для формирования на поверхности детали покрытий методом ПГИ необходимо создание определённых условий в зонах контакта ворса щётки с ЭМП и обрабатываемой поверхностью. Для этого требуется соблюдение определённых режимов обработки. К основным режимам относятся: натяг (величина вдавливания детали в ворс щётки), окружная скорость щётки и детали, усилие прижатия ЭМП к ворсу и время обработки.

В ходе выполнения данной лабораторной работы необходимо выявить влияние натяга и времени обработки на толщину формируемого покрытия.

2015-06-24

2015-06-24 557

557