Цель работы:

1. Ознакомиться с внутренними источниками теплообразования в металлорежущих станках, методами контроля и регистрации температур нагрева подшипниковых опор шпинделя станка.

2. Получить практические навыки измерения тепловых деформаций шпинделя станка и оценить влияние источников тепловыделения изучаемо станка на его геометрическую точность.

Исходные данные:

1. Технологическое оборудование – токарно-винторезный станок мод. 1К62;

2. Максимальная частота вращения шпинделя n = 200 мин-1;

3. Количество подшипниковых опор шпинделя – 4 шт;

4. Метод определения температур в подшипниковых опорах – искусственная термопара «хромель-копель» - 4 шт;

5. Измерительные приборы: гальванометр для измерения термо ЭДС, индикаторы часового типа (цена деления 0,001 мм), контрольная цилиндрическая оправка.

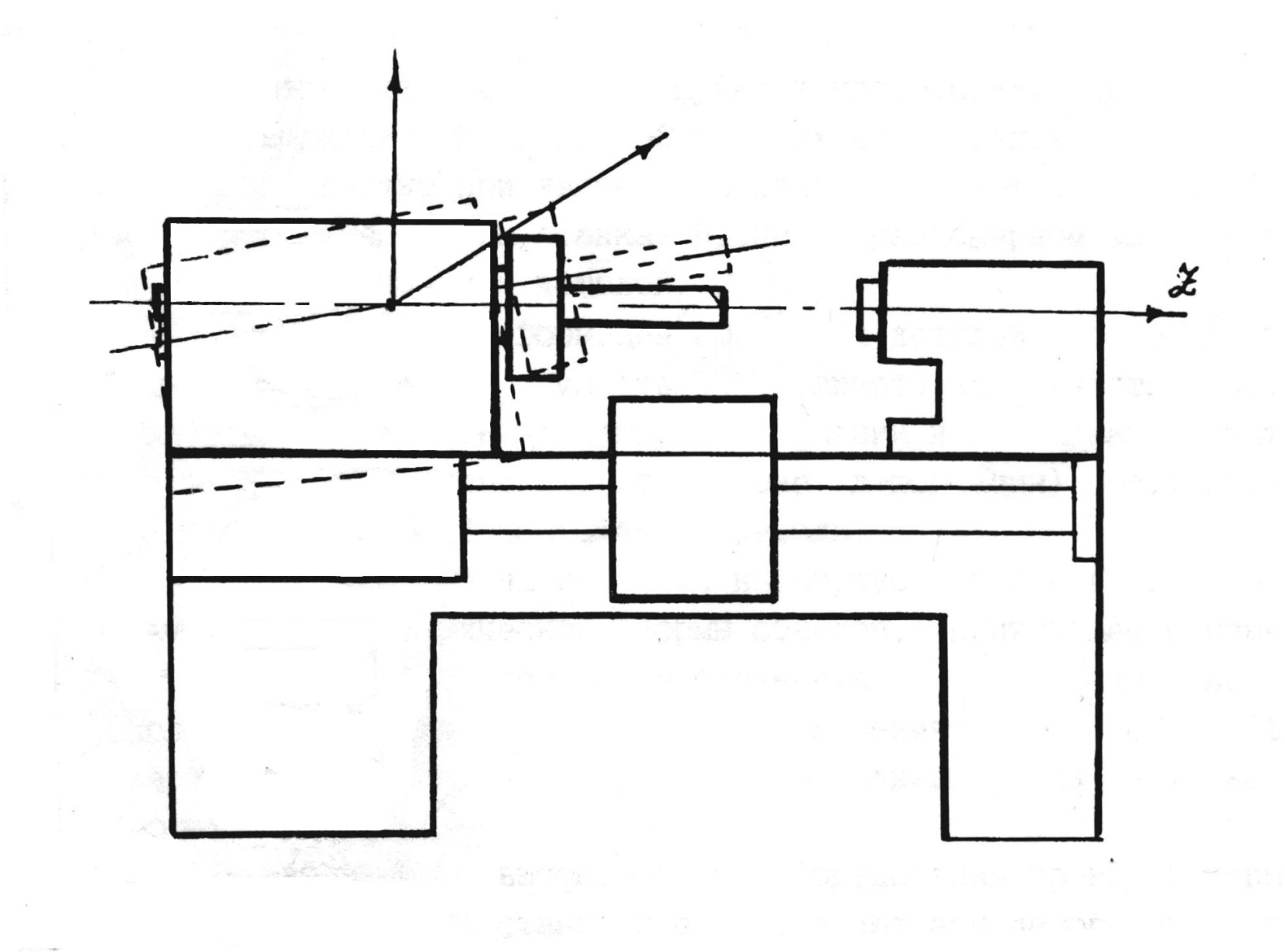

Схема тепловых деформаций станка:

Схема установки индикаторов для определения тепловых деформаций:

Схема подвода термопары к подшипнику:

Тарировочный график для термопары хромель-копель:

U, мВ

1,0

0,5

0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16

t, оС

Таблица 1- Температура нагрева подшипниковых опор шпинделя станка

| № термо пары | Место установки | Показания гальванометра, мВ | ||||||||||||||||||

| ΔТ,°С (из тарировочного графика) | Тi=Tk+ΔT, °С | |||||||||||||||||||

| Время, мин | ||||||||||||||||||||

| Нагрев | Остывание | |||||||||||||||||||

| Т1 передняя опора шпинделя | ||||||||||||||||||||

| Т2 промежуточная опора | ||||||||||||||||||||

| Т3 промежуточная опора | ||||||||||||||||||||

| Т4 задняя опора шпинделя | ||||||||||||||||||||

Таблица 2 – Экспериментальные значения тепловых деформаций шпинделя станка

| Время, мин | Нагрев | Остывание | ||||||||||||||||

| Параметр | ||||||||||||||||||

| ΔХ1, мкм | ||||||||||||||||||

| _ ΔХ1 | ||||||||||||||||||

| ΔХ2, мкм | ||||||||||||||||||

| _ ΔХ2 | ||||||||||||||||||

| ΔZ, мкм | ||||||||||||||||||

| _ ΔZk | ||||||||||||||||||

| α, град | ||||||||||||||||||

| rxy= =ΔХ2max-ΔХ2min, мкм |

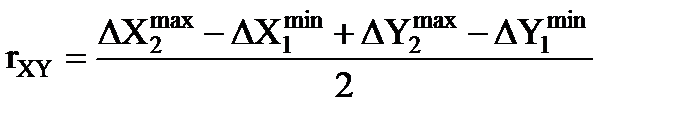

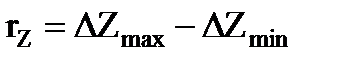

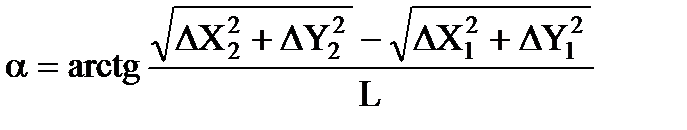

Расчетные формулы:

Радиальное биение шпинделя:  .

.

Торцевое биение:  .

.

Угол наклона оси шпинделя:

Таблица 3 – Расчетные значения параметров геометрической точности станка

| Время, мин | Нагрев | Остывание | |||||||

| Параметр | |||||||||

| Радиальное биение шпинделя, rxy, мкм | |||||||||

| Торцевое биение шпинделя, rz, мкм | |||||||||

| Угол поворота оси шпинделя, α, оС |

График зависимости параметров геометрической точности станка rxy, rz и α от температуры задней опоры:

График зависимости температуры в контролируемых точках от времени нагрева и остывания станка:

График зависимости тепловых деформаций ΔX2, ΔY2, ΔZ от времени нагрева и остывания станка:

2015-06-24

2015-06-24 683

683